CXR-1000 X射线原煤分选系统在煤矿的应用

2019-03-06王晓云李兰亭贾清华

王晓云 李兰亭 贾清华

(1.大同煤矿集团临汾宏大洪崖煤业有限公司,山西省临汾市,041000;2.大同煤炭职业技术学院,山西省大同市,037003;3.大同煤矿集团有限责任公司同大科技研究院,山西省大同市,037003)

大同煤矿集团临汾宏大豁口煤矿一直以原煤生产和销售为主,原煤出井后没有经过分选加工直接进行销售,因此价格较深加工的煤炭低20~30元/t,而且由于煤质不稳定,销售一度处于滞销状态。另外,由于本矿所属地区多旱少雨,水资源匮乏,不适合建设繁杂的原煤水洗分选系统。经过深入调研和分析论证,决定引进波兰CXR-1000 X射线原煤分选系统,该系统具有占地面积小、工艺简单、运行成本低、分选精度高、节水减排等优点。而且建设周期短,投资成本低,能够尽快适应和满足煤炭市场的需求,拓宽煤炭营销市场,提高经济效益,为实现公司经济跨越式发展提供有力的保障。

1 CXR-1000 X射线原煤分选系统结构组成

CXR-1000 X射线原煤分选系统结构组成主要由振动给料系统、输送系统、成像分析源、计算机智能控制系统、机械分离系统等部分组成,其组成示意图如图1所示。

图1 CXR-1000 X射线原煤分选系统结构组成示意图

(1)振动给料系统。振动给料系统是利用振动器中的偏心块旋转产生离心力,使筛厢、振动器等可动部分作强制的连续运动。原煤在筛厢筛面上作连续的抛掷运动,被连续均匀地铺撒在带式输送机胶带上面。

(2)输送系统。输送系统由胶带、滚筒、驱动设备等组成,承担从振动给料系统给入的原煤输送任务。

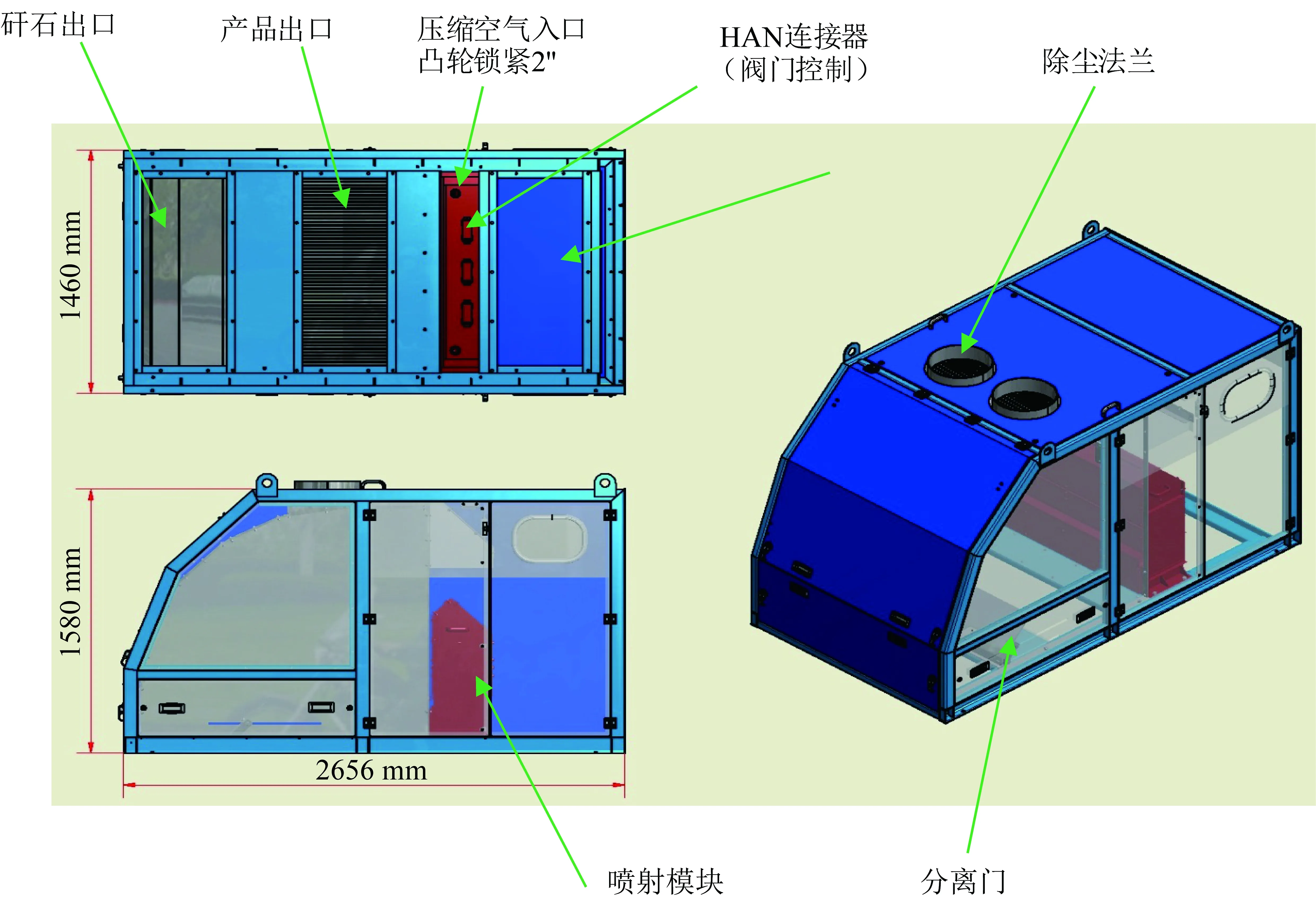

(3)成像分析源。CXR-1000 X射线原煤分选系统的关键设备是成像分析源,而成像分析源的核心是X射线系统。X射线系统包括安装在带式输送机上的集成式X射线门,X射线门由X射线源和线扫描传感器组成,仅在安装带式输送机时X射线门才可以运转,屏蔽设施符合高度的安全标准,不需要另外的屏蔽措施。X射线系统结构组成示意图如图2所示,X射线系统工作原理图如图3所示。

图2 X射线系统结构组成示意图

图3 X射线系统工作原理图

图4 分选装置示意图

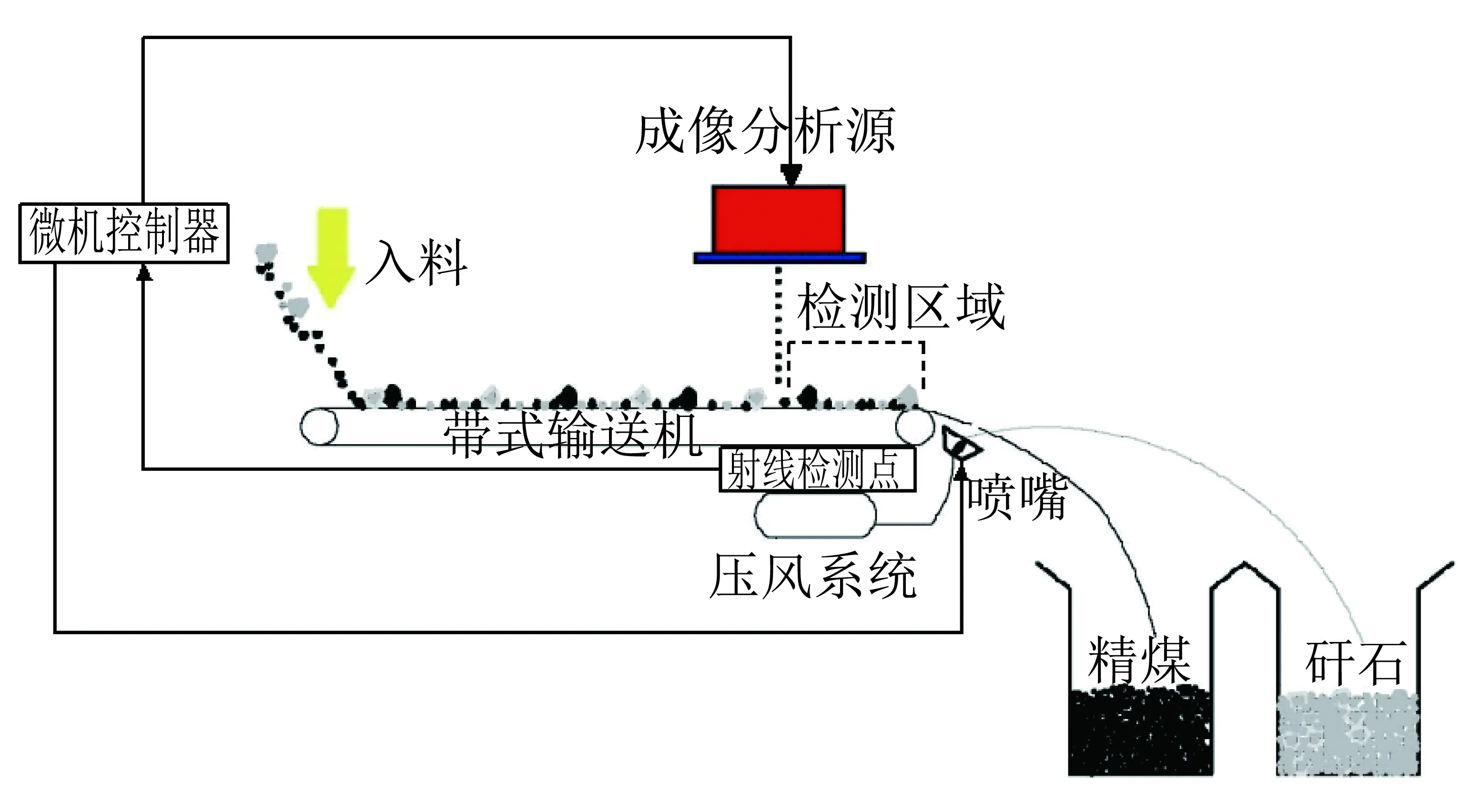

由如图3可以看出,X射线束进过入射窗进入聚合器汇集在闪烁晶体上,闪烁晶体将X射线转换为可见光,可见光再被传输到光电二极管,检测给出了代表材料原子密度的图像。X射线系统根据原子密度标准分选出不同煤块和矸石的入料,再根据不同密度的差异来确定入料的成分。

通过X射线系统的矿物质通过微机成像区分出煤块和矸石,其中煤块标记为蓝色,矸石标记为黄色。分选机根据入料供应情况和传感器设备,针对每个分选任务进行优化,通过选择分选程序,快速将机器进行切换,用于分选其它材料。

分选装置由电气连接,利用压缩空气的动力通过喷射模块,在带宽800 mm的胶带下方装有110个喷嘴阀门,每个喷嘴阀门都由一个相应的电磁阀控制排放物料,从而将煤块和矸石的区分开,送入不同的储藏仓。分选装置示意图如图4所示,喷射模块如图5所示,喷嘴实物图如图6所示。

图5 喷射模块

图6 喷嘴实物图

(4)计算机智能控制系统。计算机智能控制系统由硬件和软件组成,硬件有控制柜、数据采集PCI卡和计算机等,软件CXR 操作的基本原理是获取胶带上来料的X射线和视觉图像、启动图像采集和分析过程以及分析物料密度,然后根据做出的决定分析并开动喷射器对规定的原煤和矸石进行分选。

(5)机械分离系统。机械分离系统由电气设备、空气压缩系统以及带式输送机等组成。

2 CXR-1000 X射线原煤分选系统主要技术参数

CXR-1000 X射线原煤分选系统主要应用于80~25 mm块煤的分选,处理能力达60万t/a,排矸效率在90%以上,矸中带煤率小于5%。该系统外形尺寸为10700 mm×4470 mm×3000 mm,其中带式输送机和振动给料机尺寸为9540 mm×1460 mm×2400 mm。

3 CXR-1000 X射线原煤分选系统工作原理

CXR-1000 X射线原煤分选系统采用光谱成像原理,根据原子密度差异分选出不同的矿物,该系统主要应用于80~25 mm块煤的分选。CXR-1000 X射线原煤分选系统工作原理示意图如图8所示。

图8 CXR-1000 X射线原煤分选系统工作原理示意图

由图8可以看出,振动给料机将80~25 mm块煤输送至带式输送机上形成矿物流,顺序通过成像分析源,进入检测区域。煤块进入X射线检测区域时,应用光谱成像原理,X射线智能分析系统对每块矿石进行定性分析,并将结果输入到微机控制器进行分析处理成像,微机控制器根据预先设定的阈值判断被检测的矿石是精煤还是矸石。该系统将蓝色标定为精煤,黄色标定为矸石,射线检测点将检测源(已被标定的矿石)反馈到微机控制器,并向分选装置发出动作指令。喷射模块起动后,通过110个电磁阀和压风系统来控制各个喷嘴,喷出气体将下落中的矸石改变轨迹进入矸石槽,精煤则落入精煤槽。整个分选程序完成分选过程仅需0.02 s。

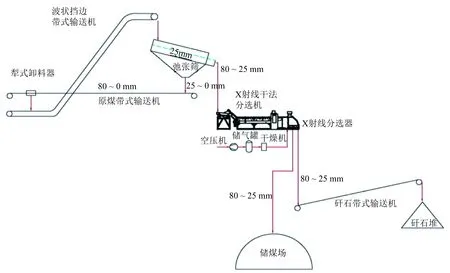

4 现场工艺实施

80~25 mm CXR-1000 X射线原煤分选系统车间紧邻储煤棚,筛分车间-80 mm的筛下原煤经犁式卸料器卸至大倾角波状挡边带式输送机上运送到弛张筛,弛张筛筛选25~0 mm的原煤输送到原煤带式输送机上进入煤仓,80~25 mm原煤进入振动给料机;振动给料机通过设置粗筛将粒块机械分割成粒级,矿料均化后均匀掉落至X射线分选机;80~25 mm矿物流进入分选机后,通过带式输送机运输至成像分析源的X射线分选器进行电离照射,实现矿料的标定和识别,再由微型控制器控制执行系统,实现精煤和矸石的分离,矸石经矸石带式输送机运至矸石堆,精煤经带式输送机落入储煤仓。CXR-1000 X射线原煤分选系统现场工艺实施示意图如图9所示。

图9 CXR-1000 X射线原煤分选系统现场工艺实施示意图

5 应用效果

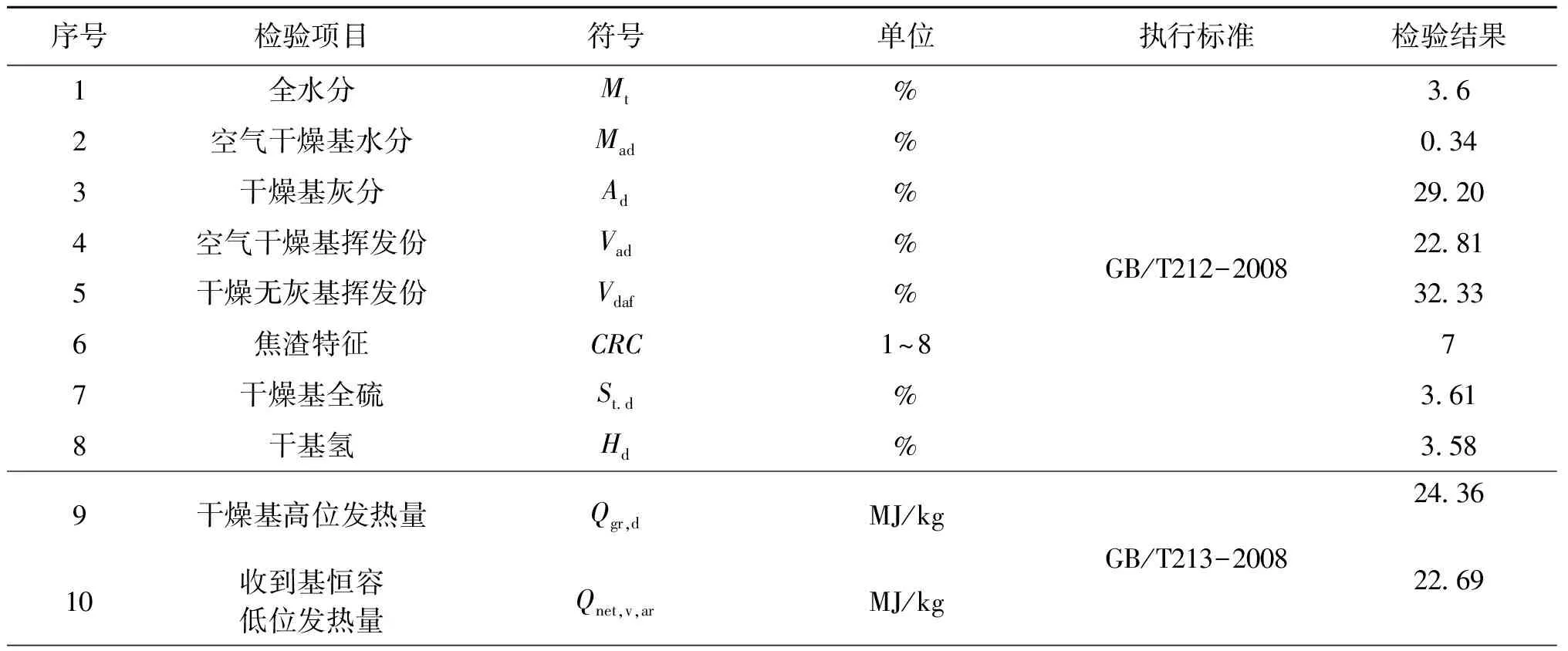

2015年7月,CXR-1000 X射线原煤分选系统在大同煤矿集团临汾宏大豁口煤矿投入使用,将原煤和通过CXR-1000 X射线分选系统分选出来的精煤在各项指标上做的检验报告见表1和表2。

表1 原煤检验报告

表2 精煤检验报告

从表1和表2可以对比看出,分选后的精煤发热量比原煤增加了2.28 MJ/kg,不仅大大提高了煤炭质量及产品发热量,而且降低了矸石运输成本,减少了环境二次污染,实现了销售产品多样化,满足了不同客户的需求。按每年处理能力60万t计算,分选后可销售原煤53.4万t,同时每年减少6.6万t低发热量原煤销售,增加销售收入约500万元。

6 结语

CXR-1000 X射线原煤分选系统具有分选精度高、配套设备少、运行费用低等优点,投入使用后解决了人工选矸存在的分选精度差、工作效率低、运行故障多等难题。特别是在环保方面,无需水和其它介质介入,且分选扬尘通过消尘处理避免了环境污染,彻底告别人工选矸的繁重劳动和对人体健康的影响。