辊式马铃薯分级机设计与试验

2019-03-06吕金庆于佳钰李紫辉李季成刘中原

吕金庆 于佳钰 冯 雪 李紫辉 李季成 刘中原

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

马铃薯播种时切块薯或种薯的形状差异对马铃薯产量有重要影响,需要通过分级设备进行精确筛选,分级出种薯和尺寸相近、用于相同刀数切块的马铃薯;而对马铃薯进行品质分级也是加工出口之前所必需的步骤[1-3]。但是我国马铃薯分级方式大多数采用传统的手工分级,不仅劳动强度大,而且工作效率低。目前,我国马铃薯分级机械多采用果蔬类产品的通用设备,马铃薯专用的分级设备较少,不能满足我国对马铃薯加工出口的需求。

国外对马铃薯分级机研究起步较早,具有代表性的有:英国罗科特洛尼格公司研究的基于视觉进行马铃薯分级的控制系统,自动化程度较高,但体积庞大[4];德国格力莫公司生产的集输送、清洗、分选、包装于一体的大型机械设备,但分级等级少[5],且国外设备均造价昂贵,不适合我国国情。国内研究马铃薯分级机械主要有:王相友等[6]设计的拨辊推送式马铃薯清选分选机,集清选分级于一体,刘洪义等[7]研制的马铃薯分级生产线及其关键部件的设计,是一种成套的加工设备,配置一条完整的生产线。但是我国专门用于马铃薯分级的机器较少,多采用网眼式分级筛进行分选,精准的网眼可以分选出尺寸结构相近的马铃薯,但是存在级别变更困难、分级等级少、分级效率差、性能不稳定等问题。因此设计一种新型的马铃薯分级机具有十分重要的意义。

针对以上问题,本文设计一种新型马铃薯分级机。通过差动分级装置可将马铃薯分为大、中、小3个级别。根据分级要求结合理论分析对关键结构进行设计,利用ADAMS软件对马铃薯分级机工作性能进行仿真分析,并通过试验确定最佳工作参数,以实现连续分级,提高分级精度。

1 结构和工作原理

1.1 整机结构

辊式马铃薯分级机可将马铃薯分大、中、小3个等级。其结构如图1所示,主要包括大薯输送带、传动装置、圆柱蜗杆减速器、提升手臂、差动分级导轨、辊轮安装板、小薯输送带、中薯输送带等;该辊式马铃薯分级机可以提升分级精度,3种级别分级尺寸改变容易,可使马铃薯在最短轴与辊子平行时下落,不会产生网眼式分级装置容易造成的堵塞、影响分级效率的问题。

1.2 工作原理

电机为整个机器提供动力,将动力传递给位于机构前端的主动滚轮,通过传动链条带动从动滚轮随之运动,传动链条上有链条安装板,与链条安装板相连接的为辊轮安装板,每个辊轮安装板上有两个辊轮,其中一个为固定转动辊轮,另一个为浮动转动滚轮。浮动辊轮可以在辊轮安装板上上下滑动,两个辊轮两端的摩擦滚轮沿着滑动轨道运动,从而带动辊轴自转,传动链条和两个转动辊轮一起带动马铃薯向前运动,当浮动辊轮沿着差动分级导轨继续前行时,两个辊轴之间的距离逐渐增大,当马铃薯直径小于两个辊子间距时,薯块在重力的作用下掉落到位于机具底部的小薯传动带上,中间分隔板可以将马铃薯薯块分为2级,而未能从中间掉落的薯块继续向前运动,落到前端大薯输送带上,机具作业可将马铃薯分为3个级别。

2 关键结构设计

2.1 分级辊组

2.1.1分级辊子间隙的确定

分级辊是辊式马铃薯分级机的关键部件,其结构特点会影响马铃薯分级的效果。本文设计的马铃薯分级机的级别范围由不同尺寸的马铃薯的加工用途确定,第1级分选出的马铃薯可直接作为种薯进行播种;第2级分选出的马铃薯用作商品薯加工;第3级分选出的马铃薯主要作为食用薯。查阅文献[8],根据前期预试验和基础数据的测量结果等,按照各种类型马铃薯的尺寸要求设定分级机3个等级的尺寸范围,即1级尺寸为小于32 mm,2级尺寸为32~101.5 mm,3级尺寸为大于101.5 mm;其结构如图2所示。

两辊轮沿着不同的轨道运动,固定辊轮呈水平运动,浮动辊轮在分级导轨上先上升后下降,由于差动分级导轨在水平轨道的前端,所以浮动辊轮的长度要大于固定辊轮;当马铃薯通过两个辊子间隙下落到底端输送带上进行第1级分级时,两个辊子间隙保持不变;在进行2级分级时,随着浮动辊轮沿着差动分级导轨上升,两个辊子间隙逐渐增大,两个辊子间隙的表达式为

(1)

式中C2——2级分级辊子间距离,mm

C1——固定辊子间距离,mm

h——浮动辊轮提升高度,mm

R——辊子半径,mm

从式(1)中可以得出,辊子间隙即为第1级分级出马铃薯的最大尺寸C1,根据设计需求对于分级中薯的尺寸C2可通过改变浮动辊轮的提升高度h进行改变,增大浮动辊轮上升高度h,2级分选出的马铃薯尺寸范围也随之增大,最后未从辊子间隙降落的马铃薯即为第3级分选出的马铃薯。

2.1.2分级机辊子直径的确定

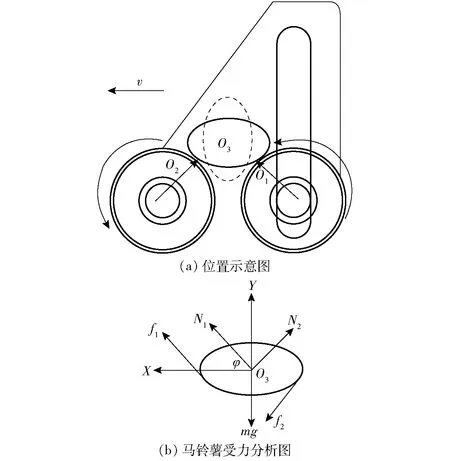

在差动分级导轨上对马铃薯在辊间的受力进行分析,如图3所示。马铃薯在辊间受力有两个辊子支持力Nf1、Nf2,摩擦力F1、F2和自身重力mg。O1、O2分别为两个辊子对马铃薯的作用点,β为固定辊轮给马铃薯提供的支持力与Y轴方向的夹角,θ1为浮动辊轮给马铃薯提供的支持力与重力之间的夹角,θ2为Y轴与水平方向的夹角,MZ1为摩擦力给马铃薯提供的力矩,MZ2为重力沿轨道方向给马铃薯提供的力矩,马铃薯在此作用点能够随分级辊向前翻滚的临界条件为对O1点的合力矩大于零,进而得到作用于马铃薯上的所有力对接触点O1的合力矩为

(2)

其中

(3)

式中f——摩擦因数

d——马铃薯旋转中心到浮动辊轮作用点距离,mm

a——接触点O2到马铃薯原心距离,mm

将式(3)代入(2)得

∑MO1=Nf1d(sinβ-fcosβ)-

mgcos(90°-θ1)

(4)

同时应该满足沿着接触点O1切线方向上的合力大于零,化简得

Nf1sinβ-F2+F1cosβ-mgsinθ1>0

(5)

所以,当满足式(4)、(5)时,马铃薯具备随分级辊向前滚动的基本条件,但是马铃薯并不是规则几何球体,当马铃薯喂入量较大,浮动辊轮上升距离较小时,后落入辊子间隙的马铃薯可能发生回滚现象。此时大量的马铃薯堵塞在下一辊组所形成的辊子间隙中,使得后落到该辊子间隙中的马铃薯得不到分级,所以同时需要保证,在任意时刻,摩擦力给马铃薯所提供的力矩必须大于在此作用点上重力沿导轨上的分力所提供的力矩,即

∑MZ1≥∑MZ2

(6)

其中

(7)

将公式(4)、(7)代入式(6)中得辊子所需要半径R,即

(8)

通过上述理论分析得出辊子半径的最小值为50 mm,已知农业机械中马铃薯与钢体之间摩擦因数为0.6[9-10],结合二级分选出马铃薯平均长轴和短轴尺寸为96.13、51.98 mm,以1 mm厚度马铃薯质量约为1 g计算,在满足马铃薯不回滚条件下,提升角需小于45°。

通过式(4)、(5)可以看出,马铃薯在分级过程中,两个辊子对马铃薯的作用力Nf1和Nf2与水平方向的夹角θ2变化较小,但重力mg在沿差动分级导轨方向上的角度是时刻变化的,如图3a所示,主要受机组提升角的影响。马铃薯开始以自身中心O3旋转,在同刚落入此辊子间隙的另一个马铃薯相遇时,作用在马铃薯上的支持力和摩擦力都会增大,这些力促使最初的马铃薯离开该辊子间隙,因此,在该过程中的受力比较复杂,机组的转速、上料量以及机组提升角均是影响马铃薯受力的关键因素,也是影响马铃薯分级效率的重要指标。

2.1.3分级机辊子转速的确定

马铃薯从输送带落入到辊子上时,随着两辊间所形成的辊子间隙向前运动,如果辊子转速过快,马铃薯在离心力的作用下,会产生抛起等情况,影响马铃薯的分级精度。并且抛起后的跌落会使马铃薯表面产生损伤,因此要确定辊子转动的速度范围,来满足马铃薯分级机设计的需求[11-12]。马铃薯从输送带落至辊子上时受力分析图如图4所示,马铃薯在辊间受力方程为

(9)

式中φ——马铃薯与水平方向的夹角,(°)

f1——马铃薯在二级分级过程中受到的固定辊摩擦力

f2——马铃薯在二级分级过程中受到的浮动辊摩擦力

马铃薯所受力矩平衡方程为

Jθ=∑M(Fi)

(10)

式中J——马铃薯转动惯量,kg·m2

θ——角位移,rad

由式(9)、(10)得

(11)

式中b——马铃薯长轴直径,mm

马铃薯转动的线速度为

v0=ωR

(12)

式中ω——马铃薯运动角速度,rad/s

对式(12)两边求导得

a1=αR

(13)

式中a1——马铃薯在1级分级导轨上向前运动的加速度,m/s2

α——马铃薯绕自身转动的角加速度,rad/s2

将式(13)代入式(11)得

(14)

图4 马铃薯落到辊子时受力分析图Fig.4 Force analysis chart when potato just fell to roller

马铃薯随辊子向前运动既有平动又有绕自身中心O3的旋转滚动[13-14],通过对马铃薯落到辊子时受力分析计算马铃薯平动时的加速度,代入马铃薯绕自身转动的运动方程中得

(15)

式中ω0——初始角速度,rad/s

Δt——马铃薯运动时间变化量,s

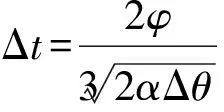

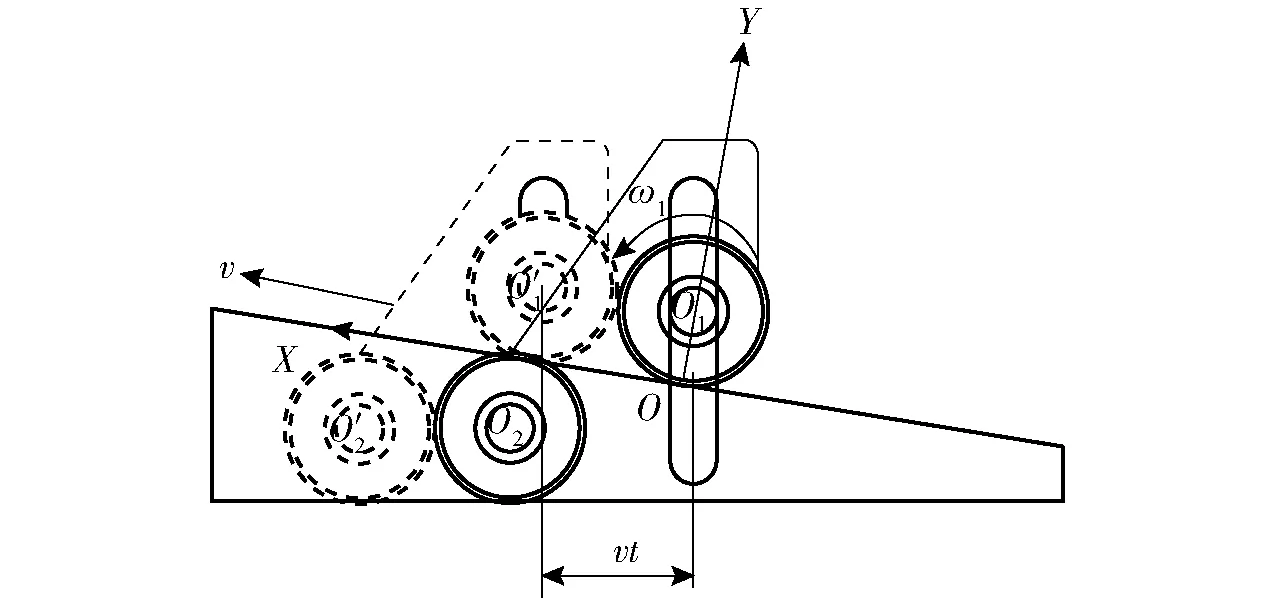

为了使分级机达到最好的效果,必须使得所有马铃薯在最短轴与辊子平行时下落,假设马铃薯落到辊间时恰好最长轴与辊子平行,马铃薯在运动时随着辊子的运动通过自身调整变成短轴与辊子平行时,恰好绕自身旋转中心一次性旋转90°,如图4a所示,将转动角度代入到马铃薯旋转公式中得

(16)

(17)

式中v0——马铃薯运动线速度,m/s

s——马铃薯位移,m

Δθ——角度改变量,(°)

分级物随着辊子向前运动的速度公式[8]为

v=πdnk

(18)

式中n——辊轮转速

k——钢体与马铃薯摩擦因数

d——辊子直径,cm

将式(15)、(16)代入式(18)中得到马铃薯跟随辊子运动速度公式

(19)

由式(19)可以看出,辊子转速有一个相对较大值,但如果辊子转速过快,在离心作用力下,马铃薯可能会抛离辊子表面,导致分级的能力降低并且损坏薯块;如果辊子转速过小,达不到分级效率的要求,因此最终考虑到整机结构尺寸以及关键部件材料特性,马铃薯收获后直接进行分级时,参照4U-2型马铃薯收获机,马铃薯从输送带落入分级辊上的线速度为1.3~1.6 m/s时最佳[15-17],k约为0.6,考虑马铃薯与辊子摩擦损伤,马铃薯随辊子运动速度需小于2 m/s,结合辊子半径50 mm,下落高度为200 mm,确定辊子转速范围90~150 r/min。

2.1.4分级机辊子组数的确定

辊式马铃薯分级机主要通过辊子对马铃薯进行大、中、小分级,如果辊组的数量过大,马铃薯在两辊所形成的间隙间运动过程中摩擦次数增加,会使马铃薯表面产生严重的损伤;如果辊组的数量过小,马铃薯运动的时间较少,很可能导致上层马铃薯没有进行筛选就随着辊子运送到前端输送带[6,18-20],影响分级机的分级效率。综合考虑到辊子转速为90~150 r/min,分级辊传动的链传动取1.5 kW的减速电机,结合差动分级导轨的长度单程为2 427 mm和相邻辊子间隙为32 mm,辊子中心距离为127 mm,最终确定单排辊组数为12组、链轮两端各1组,共26组。 辊子排列方式三维示意图如图5所示。

图5 辊式马铃薯分级机辊组三维示意图Fig.5 Three-dimensional schematic of roll potato grader roll set

2.2 差动分级导轨

差动分级装置是将马铃薯分为大、中、小3个级别的关键部件,在摇动提升手臂时提升角会发生改变,其中固定导轨位于提升导轨的后端无法调节高度,提升导轨位于前端,浮动辊轮沿提升导轨向前运动;差动分级轨道在随着提升手臂上升或下降时,浮动辊轮沿着提升轨道运动也会改变,在上升时,浮动辊轮沿着提升轨道向上运动,与固定辊轮之间的间距不断增大,马铃薯分级尺寸随之变大。为使分级马铃薯的尺寸范围可调节,水平导轨和提升导轨的连接处开有长孔,可补充3~4 mm的距离,通过提升手臂使滑动导轨水平运动,改变提升角度和提升高度,从而改变2级马铃薯尺寸。差动分级导轨结构简图如图6所示。

图6 差动分级导轨结构简图Fig.6 Structural diagram of grading guide device1.水平导轨 2.提升手臂 3.提升导轨

2.3 浮动辊轮运动学分析

对于浮动辊轮,辊轮上任意一点的运动轨迹取决于该点转动的线速度vb(辊轮上作用点相对辊轮的切向速度)与机组作业速度v的比值[21-22],浮动辊轮弧段上任意一点的运动轨迹为螺旋线。以初始位置中心为原点O、机组前进方向为X轴、垂直向上方向为Y轴建立坐标系,如图7所示。

图7 浮动辊轮运动轨迹Fig.7 Floating roller motion track

在坐标系XOY中,沿X轴正向顺时针方向旋转,辊轮的中心点O(x,y)经过时间间隔t的坐标方程为

(20)

式中ω1——辊轮转动角速度,rad/s

t——辊轮上点O(x,y)沿X轴正方向顺时针转过一个角度所需时间,s

δ——提升角

将ω1=2πn代入式(11)中得

(21)

将式(21)对时间t求一阶导数,得到O点的速度方程为

(22)

为了减少对马铃薯的表皮摩擦损伤且保证辊轮对薯块有向前的带动作用,在开始推送马铃薯时应满足vx>0,即

v-2πnRcosδsin(2πnt)>0

(23)

将式(22)对时间t求一阶导数,得到O点的加速度方程为

(24)

由以上运动学分析可知,辊轮上任意一点的运动位移和运动速度主要受机组作业速度v、辊轮半径R和辊轮转速n的影响,其中,作业速度v和辊轮半径R正相关,辊轮的转速n呈周期性变化。加速度主要受辊轮半R和辊轮转速n的影响,其中,加速度、辊轮半径R与辊轮转速的平方成正比,而提升角δ对两者均有影响。

3 虚拟仿真分析

马铃薯分级时,分级辊轮和马铃薯输送带都是高速运动,马铃薯的运动速度高,无法清楚地观察到马铃薯运动过程。三维动态仿真既可以反映其运动过程,又可实现速度可控制的动画演示,清晰再现其运动过程,利于观察分析。参考相关文献的建模方法,将类球形分级对象马铃薯定义为规则的球体,所有部件定义为刚体,建立包含辊子转速、分级辊轮摩擦因数的马铃薯运动学模型。

根据辊式马铃薯分级机工作原理,仿真模型分成3部分:马铃薯分级机主要支架;差动分级导轨装置;辊轮分级装置。输送装置由R=50 mm,L=2 427 mm,v=0.6 m/s的输送辊轴组成,中心距为D=32 mm,为方便观察运动情况,辊组数为5,模拟马铃薯的刚性球体半径为15~60 mm。查阅相关文献设定了仿真参数:刚度2 855 N/mm,静、动临界速度分别为0.1 mm/s和10 mm/s,静、动摩擦因数分别为0.7和0.55[23-26],每根辊轴有一个旋转副和一个平面副,ADAMS仿真运动过程如图8所示。

图8 ADAMS仿真运动过程Fig.8 ADAMS simulation motion process

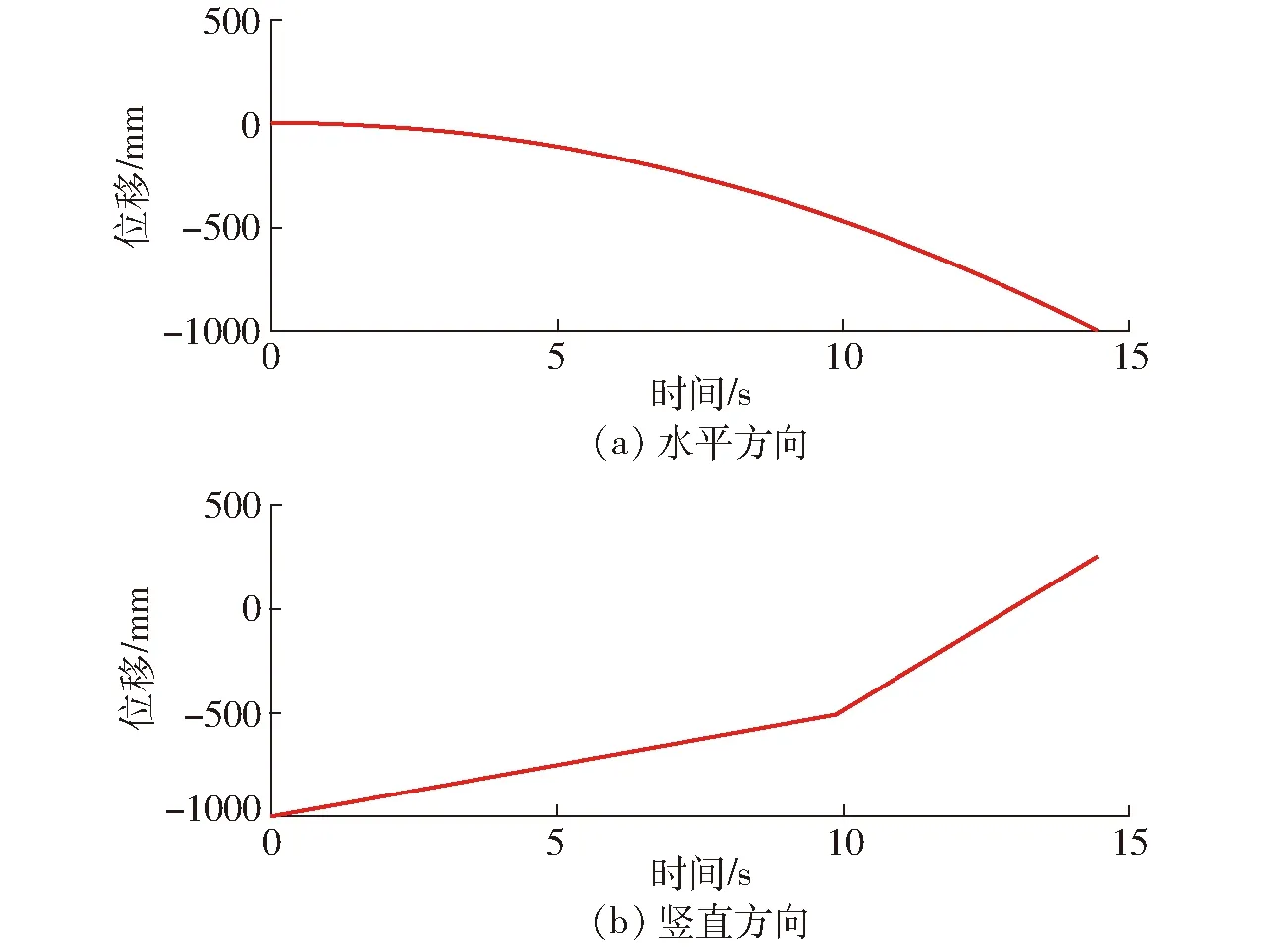

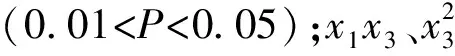

在仿真运动过程中尺寸较小的马铃薯在到达提升导轨前掉落,尺寸较大的马铃薯跟随辊子运动到最后,因此选取中间2级分选马铃薯作为仿真试验对象,得到马铃薯质心的位移曲线如图9所示,可以看出,二级分选出的较大马铃薯在水平方向上位移逐渐增加,在竖直方向上下落,符合正确的分级条件,即当马铃薯尺寸大于 40 mm 时,正确分级条件为:马铃薯质心在第10秒时,开始跟随两辊沿提升导轨向上运动,在竖直方向上有明显上升趋势。其质心位移满足马铃薯正确分级的条件。

图9 ADAMS仿真曲线Fig.9 ADAMS simulation curve

4 样机试验

4.1 试验条件

2018年9月选择东北农业大学农学院提供的东农303马铃薯为分选对象,马铃薯平均尺寸(长×宽×厚)为86.13 mm×61.98 mm×47.25 mm,平均质量69.34 g,平均含水率78.1%[27]。在东北农业大学农机实验室(室内)对样机进行试验(图10)。

图10 辊式马铃薯分级机试验Fig.10 Roll potato grader test

4.2 试验参数和评价指标

根据马铃薯在分选过程中的力学和运动学分析结果,确定机组分选辊转速、上料量、机组提升角为试验研究的3个主要参数,进行二次正交旋转组合试验,马铃薯分级过程中的重要评价指标:分级效率Y1和分级精度Y2为[28]

(25)

(26)

式中N——预分选马铃薯总质量

t——分级时间

n1——符合每一级尺寸范围的马铃薯总质量

N1——每一级分选马铃薯的上料总质量

4.3 试验方案与结果分析

4.3.1试验方案及结果

采用二次正交旋转组合试验设计安排试验,以分级效率和分级精度为试验指标,各试验因素水平范围为:提升角为10°~30°、辊子的转速为90~150 r/min,查阅相关机型马铃薯的上料量,选定马铃薯上料量范围40~70 t/h。通过试验结果分析,得到影响试验指标的3个因素的显著性,并进行分析,根据实际需求对各参数组合进行优化,最终获得较合适的各因素水平组合。试验因素编码如表1所示,试验方案与试验结果如表2所示。

表1 试验因素编码Tab.1 Experimental factors codes

4.3.2试验结果分析

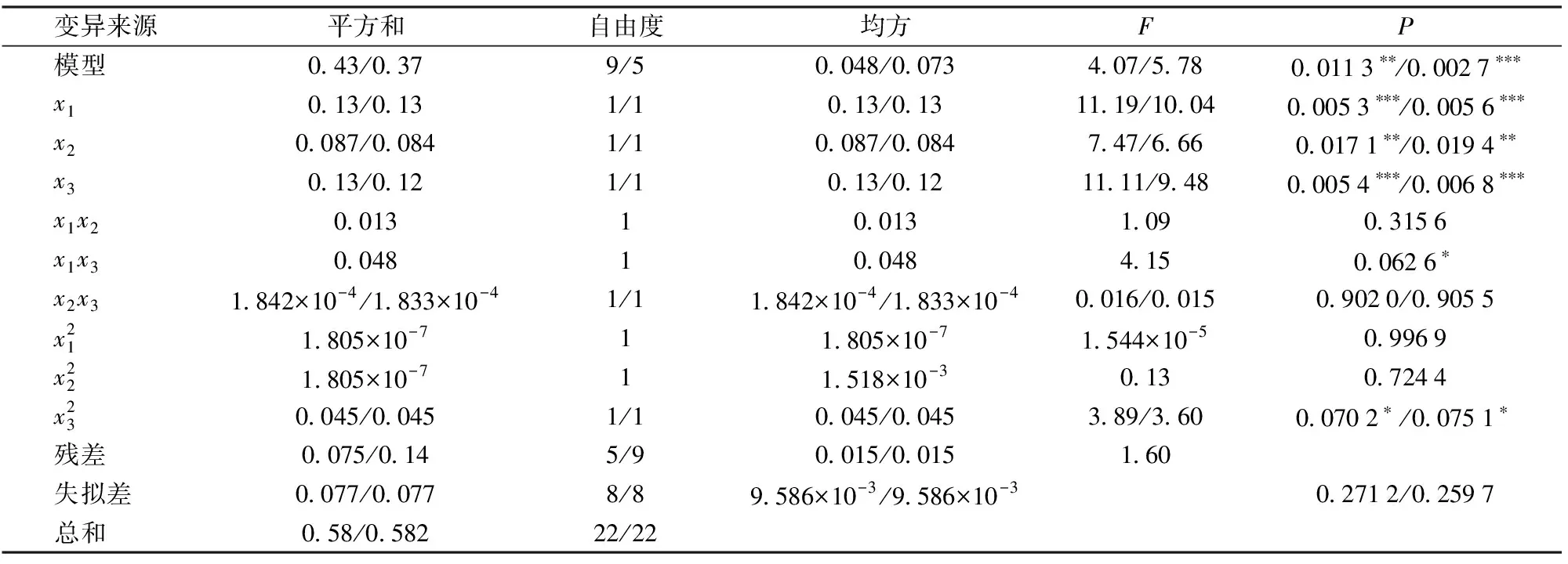

利用Design-Expert 8.0.6软件对试验结果进行二次回归分析,并进行多元回归拟合,得到了分级效率Y1和分级精度Y2的回归方程,并进行显著性检验[29-30]。

(1)分级效率Y1

(27)

对上述回归方程进行失拟检验,结果如表3所示,试验指标和试验因素存在显著的二次关系,分析

表2 试验方案与试验结果Tab.2 Test plan and experimental data

结果合理。

(2)分级精度Y2

(28)

4.3.3响应曲面分析

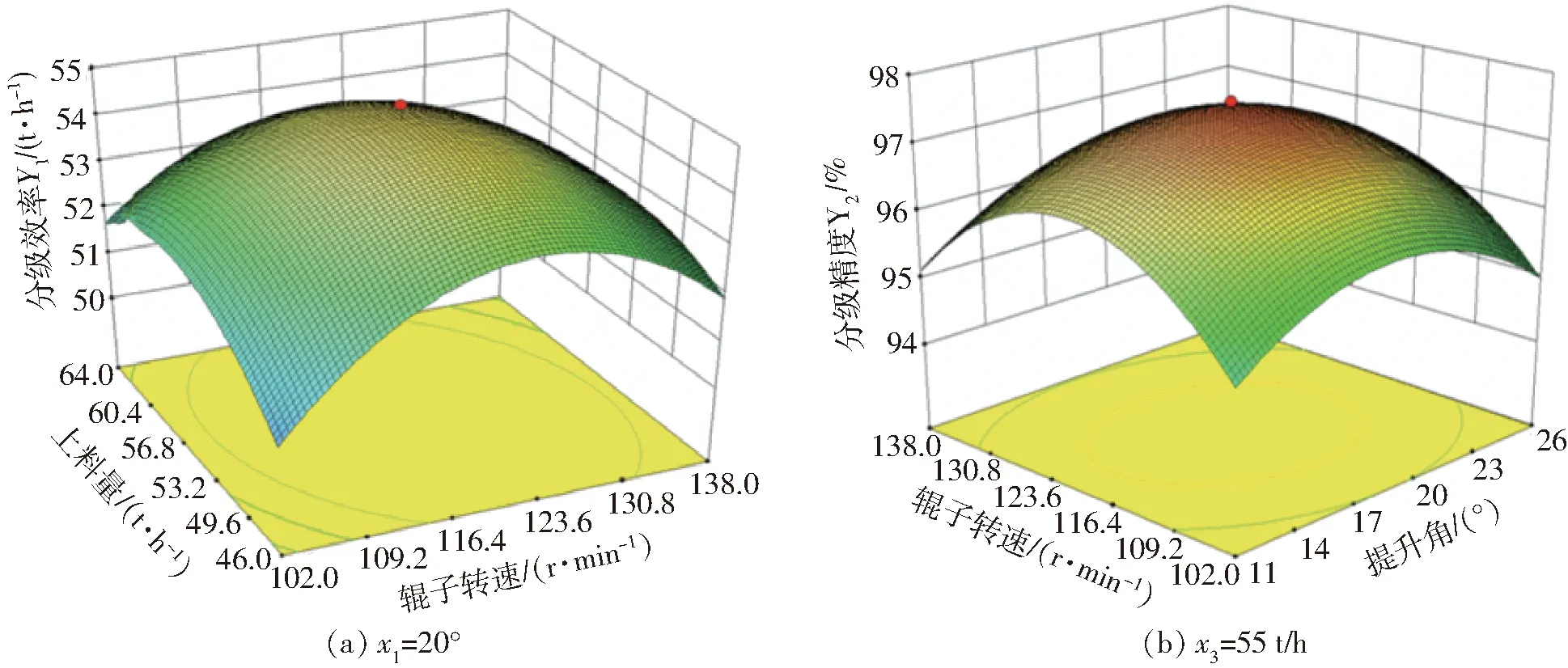

通过Design-Expert 8.0.6软件,得出提升角x1、辊子转速x2、马铃薯上料量x3之间显著和较显著交互作用对分级效率Y1、分级精度Y2两个试验指标影响的响应曲面,如图11所示。

如图11a所示,当提升角一定时,分级效率Y1整体上随着上料量的增加呈现先增加后减小趋势,最优的上料量范围为53~60 t/h;当上料量一定时,分级效率Y1整体上与辊子转速呈现先增大后减小的趋势,最佳的辊子转速范围为116~124 r/min,其中,上料量是影响分级效率的主要试验因素。

表3 分级效率Y1方差分析Tab.3 Variance analysis for grading rate Y1

注:“/”后面数字为剔除不显著因素后分级效率Y1方差分析结果;*** 表示极显著(P<0.01),** 表示显著(0.01 表4 分级精度Y2方差分析Tab.4 Variance analysis for accuracy rate Y2 图11 分级效率和分级精度的双因素响应曲面Fig.11 Response surface of double parameters about grading rate and injury rate 如图11b所示,辊子转速一定时,分级精度Y2随着提升角的增加呈先增加后减小趋势,最优提升角范围为14°~16°;当提升角一定时,分级精度Y2与辊子转速呈现先增大后减小的趋势,最优的辊子转速范围为109~116 r/min,其中,提升角是影响分级精度的主要试验因素。 4.3.4参数优化与验证 为得到最佳的试验因素水平组合,利用Design-Expert 8.0.6软件中的优化模块对3个回归模型进行求解,根据马铃薯分级机作业的实际工作条件、作业性能要求及上述相关模型分析结果,选择优化约束条件为通过优化求解,得到提升角范围16°~24°,辊子转速110~120 r/min,上料量为45~55 t/h时,马铃薯分级机的分级效果最好,此时分级效率为52.4~53.8 t/h,分级精度为93%~97%。 (29) 验证试验的试验条件、试验测试方法与正交试验相同,比较经过改进设计和优化调节后的分级效率和分级精度与标准指标值之间的差异,进而验证该辊式马铃薯分级机的各关键部件结构参数是否满足作业要求,考虑到加工和实际的作业需求,提升手臂的提升角为24°、辊子转速为120 r/min,优化的试验指标分级效率为53.7 t/h、分级精度为96%;马铃薯上料量55 t/h时达到最好效果。将上述因素水平进行验证试验,其中测量结果为3次测量的平均值,与相关评价标准进行结果对比。 验证试验结果表明,本文设计的马铃薯分级机分级效率为53.7 t/h、分级精度为96%,与优化所得结果一致,且均明显优于相关标准。其分级效率较高,原因在于上料量对马铃薯分级精度的影响非常显著,上料量过大,导致马铃薯的拥挤,位于上方的马铃薯不易接触到分级辊。随着下层马铃薯向前运动直接落入前端输送带,如果上料量过小会严重影响工作效率。分级精度较高,主要由于提升角对马铃薯的分级精度影响非常显著,提升角越大,会使得马铃薯在分级辊上的转动次数减少,进而导致马铃薯迅速完成整个分级过程;反之,导致分级精度上升。 (1)设计的新型辊式马铃薯分级机的关键部件差动分级装置,可以通过对提升角的调整来改变不同的分级范围。通过理论分析对分级机主要结构辊轮的参数进行设计,计算求得结构参数范围;阐述了分级机的工作原理,可以有效提升马铃薯分级机的分级精度,并利用ADAMS仿真软件对辊式马铃薯分级机的工作性能进行仿真试验,得到质心位移曲线满足辊式马铃薯分级机设计理念。 (2)进行样机试验,建立试验指标与影响因素的回归模型,并进行优化求解,试验结果表明:当提升角为24°、辊子转速为120 r/min、上料量为55 t/h时,相对应的试验指标为分级效率53.7 t/h、分级精度96%。

4.4 验证试验

5 结论