冬春鲜喂饲用油菜收获机滚刀式切碎装置设计与试验

2019-03-06蒋亚军廖宜涛廖庆喜

蒋亚军 廖宜涛 廖庆喜,2

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

油菜是我国长江中下游地区主要秋种夏收作物,既是优质油料作物,又是优质蜜源、大规模观花旅游、优质鲜饲和青贮饲料作物,极具发展潜力[1]。饲用油菜是在冬春季节刈割油菜苗期到尾花期全株用于鲜喂或青贮饲喂牲畜的饲料,其生物量大、产量高、营养丰富、成本低,可有效缓解牲畜缺乏青饲料的问题[2];特别是冬春季节辅助主料鲜喂,可促进牲畜生长,缩短育肥周期,降低饲喂成本。要促进饲用油菜作物生产的快速发展,推进农牧种养深度融合,轻简高效的机械化生产技术是关键。目前适应于油菜种植农艺要求的轻简高效精量联合播种装备已经在生产中得到推广应用[3],但缺乏适应的饲用油菜轻简高效收获装备,由人工刈割油菜直接饲喂或切碎后饲喂,劳动量大、效率低。

国内外现有饲料作物收获机主要针对玉米、牧草等青贮收获,收获机主要包括割台总成、喂入装置、切碎装置、抛送装置等。为提高收获机适应性,车刚等[4-5]研制了盘刀式揉搓切碎装置,其切碎饲料质量好、生产效率高。国外茎秆切碎装置多采用滚刀式切碎器[6-8],可实现切碎长度无级可调。为满足青贮物料发酵条件,现有切碎装置[9-14]主要采用具有揉搓功能的盘刀式切碎装置和带有籽粒破碎装置的滚刀式切碎装置。

前期研究发现盘刀式切碎装置用于饲用油菜收获,物料受过度揉搓挤压,导致物料汁水溢出无法饲喂,而且切碎后物料易堵在长而窄的输送通道内而无法继续作业。在此基础上本文针对饲用油菜含水率高、质地脆嫩,易于剪切、挤压破损的特点,设计一种适用于饲用油菜的滚刀式切碎装置,以满足切碎和饲喂要求。通过田间试验,测试其工作性能和效率以验证其工艺路线的可行性,为后续饲用油菜收获机研发和优化提供参考。

1 物料特性及收获难点

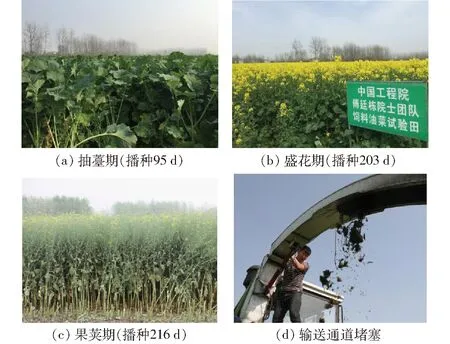

冬春鲜喂饲用油菜物料特性是设计饲用油菜收获机及其关键部件的基础。选取饲用油菜主推品种华油杂62,在湖北省潜江市饲用油菜试验基地开展试验。油菜生长状态如图1a~1c所示,生物量跟踪测试表明油菜盛花期生物量最大,可达75 000 kg/hm2,而苜蓿、红豆草等饲草作物生物量[15]在9 000 kg/hm2左右,饲用油菜优势明显;盛花期生物量比苗期高约40%,比果荚期高约10%,原因是花期油菜茎秆粗蛋白、粗脂肪含量最高,结实后植株茎叶营养向果荚转移,干物质积累速率下降,因此饲用油菜花期是最佳收获期。

图1 植株形态与输送通道堵塞Fig.1 Plant morphology and blocked congestion channel

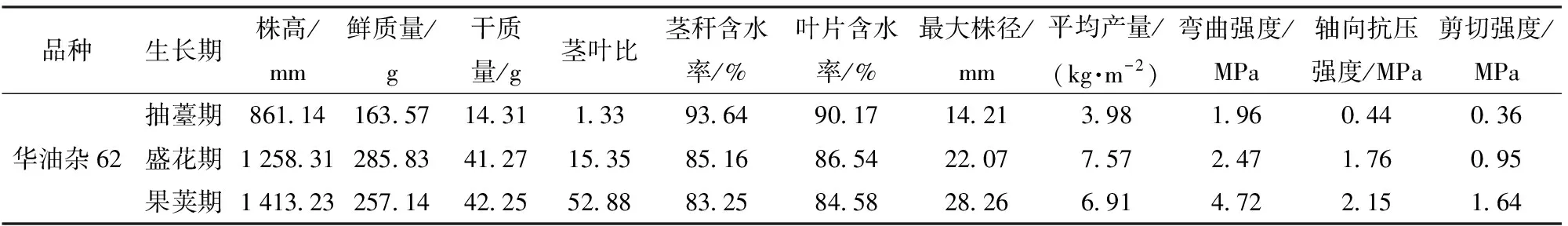

分别测定饲用油菜抽薹期、盛花期和果荚期的植株物理机械特性,结果如表1所示。饲用油菜茎秆和叶片含水率均在83%以上,常用玉米等饲料作物收获时的含水率在75%以下[16],油菜茎秆随着生长过程的变化,其含水率降低,木质化程度增加,茎秆弯曲强度、抗压强度和剪切强度增加,但显著低于玉米、牧草[17]等作物。

综上所述,饲用油菜是含水率高、质地脆嫩、易于剪切、挤压破损的作物,因此现有收获机械采用盘刀式或具有挤压破碎功能的滚刀式切碎方式,收获效果均不理想。图1d为前期研究采用盘刀式切碎方式收获情况,切碎物料呈糊状,易粘附在通道管壁上造成输送通道堵塞,且饲喂效果不佳。

表1 饲用油菜主要物理特性参数Tab.1 Main physical characteristics parameters of fodder rapeseed

注:茎叶比为茎秆鲜质量与叶片鲜质量比。

2 饲用油菜收获机设计与工作过程

2.1 模块化结构设计

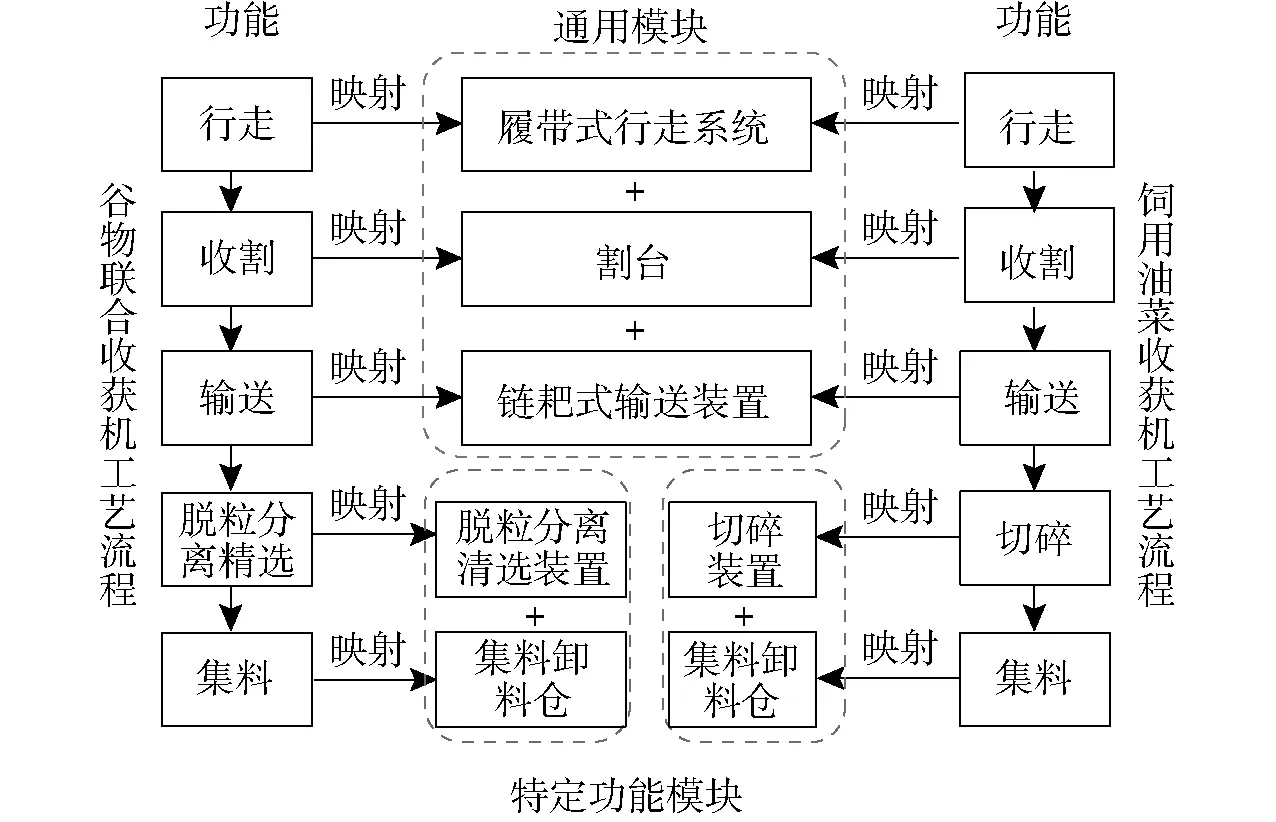

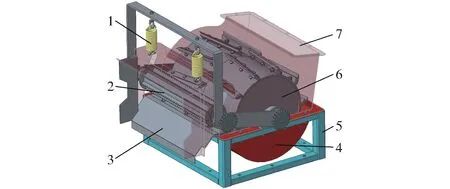

为降低饲用油菜机械化收获成本投入,将模块化设计方法(MDM)应用到饲用油菜收获机研发中,对长江中下游保有量大的履带式谷物联合收获机进行功能定义及分解。对比分析谷物机械化收获与饲用油菜机械化收获工艺流程,其中行走功能、切割功能和输送功能与谷物联合收获功能需求一致。为实现饲用收获与谷物收获功能切换,通过对切碎功能和饲用油菜集卸功能模块组合重构,实现饲用油菜收获机的快速响应设计,其工艺流程与模块分类如图2所示。

图2 工艺流程与模块分类Fig.2 Technological process and module classified

将切碎装置和饲用油菜集料仓根据模块之间标准化和通用化设计原则,按照收获机功能需求变化对模块进行增减和替换的要求,实现收获机功能的快速重构。切碎装置与集料仓均采用螺栓连接安装于收获机底盘后方,总体结构如图3所示。主要技术参数如表2所示。

图3 饲用油菜收获机总体结构图Fig.3 Structure of fodder rapeseed harvester1.割台 2.链耙式输送装置 3.履带行走系统 4.饲用油菜滚刀式切碎装置 5.饲用油菜集料卸料仓 6.谷物脱粒分离清选装置 7.谷物收获集料卸料仓

2.2 滚刀式切碎装置工作过程

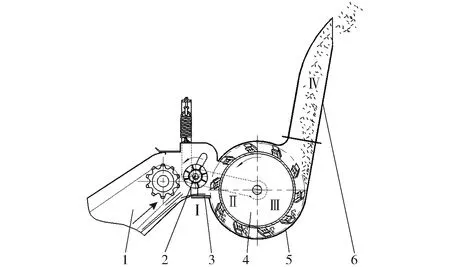

根据物料不同状态,可将切碎装置工作过程分为4个阶段:抓取压实阶段、切削挤压阶段、切断推送阶段、拋掷吹送阶段。抓取压实阶段,即物料由链耙式输送装置喂入喂入口时,自适应调节喂料结构将物料压实后均匀喂入。切削挤压阶段,即物料进入喂入口后,动刀以一定的线速度切割物料,在切割过程中,动刀对物料产生滑切的同时还存在一定的挤压。切断推送阶段,即随着切碎器主轴转动,动刀将切碎后的物料沿罩壳内壁圆弧推送至罩壳切向方向,在离心力作用下被抛掷。抛掷吹送阶段,即动刀对切碎后的物料提供足够速度,沿抛送罩壳内壁被抛出至集料卸料装置。待物料装满后由液压油缸将集料卸料装置翻卸至运输车。其工作过程如图4所示。

表2 饲用油菜收获机主要技术参数Tab.2 Major technical parameters of fodder rapeseed harvester

图4 切碎装置工作示意图Fig.4 Schematic of chopping device1.链耙式输送装置 2.自适应调节喂料机构 3.定刀 4.滚刀式切碎器 5.切碎装置壳体 6.抛送罩壳 Ⅰ.抓取压实阶段 Ⅱ.切削挤压阶段 Ⅲ.切断推送阶段 Ⅳ.拋掷吹送阶段

3 切碎装置关键部件设计与分析

滚刀式切碎装置主要由自适应调节喂料机构、喂入口罩壳、下罩壳、支架、滚刀式切碎器、上罩壳等组成,其中自适应调节喂料机构和滚刀式切碎器是其关键部件,其结构如图5所示。

图5 切碎装置结构示意图Fig.5 Structural diagram of chopping device1.自适应调节喂料机构 2.喂入压辊 3.喂入口罩壳 4.下罩壳 5.支架 6.滚刀式切碎器 7.上罩壳

3.1 自适应调节喂料机构

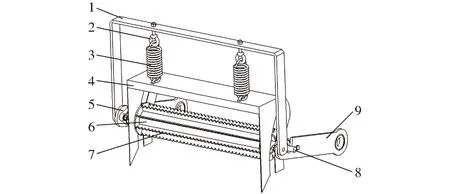

饲用油菜在不同收获期生物量差异大,且不同地块和播种量造成生物量分布不均,因此切碎装置喂料机构需满足大波动喂入量下物料的顺畅喂入。本文设计一种自适应调节喂料机构,由支撑架、吊环螺钉、圆柱螺旋拉伸弹簧、罩壳、轴承座、滚筒、牙板、喂入压辊轴和支撑侧板组成,如图6所示。根据饲用油菜收获过程中喂入量的变化,喂入压辊可绕着切碎器主轴上下浮动,从而实时自动调节喂入压辊与喂入底板之间的间隙,以适应喂入量波动,避免因喂入量过大造成切碎装置喂入口堵塞,提高切碎装置对喂入量的适应性。

图6 自适应调节喂料机构结构示意图Fig.6 Structural diagram of adaptive adjustable mechanism of feedstock1.支撑架 2.吊环螺钉 3.圆柱螺旋拉伸弹簧 4.罩壳 5.轴承座 6.滚筒 7.牙板 8.喂入压辊轴 9.支撑侧板

切碎器主轴通过链传动将动力传递给喂入压辊轴,带动喂入压辊转动,并在弹簧等辅助部件的共同作用下将输送链耙送过来的物料压实,均匀地喂入至切碎器等待切割。为提高喂入压辊的抓取能力,滚筒上的牙板刃口设计成锯齿形,增大牙板与物料之间的摩擦力。

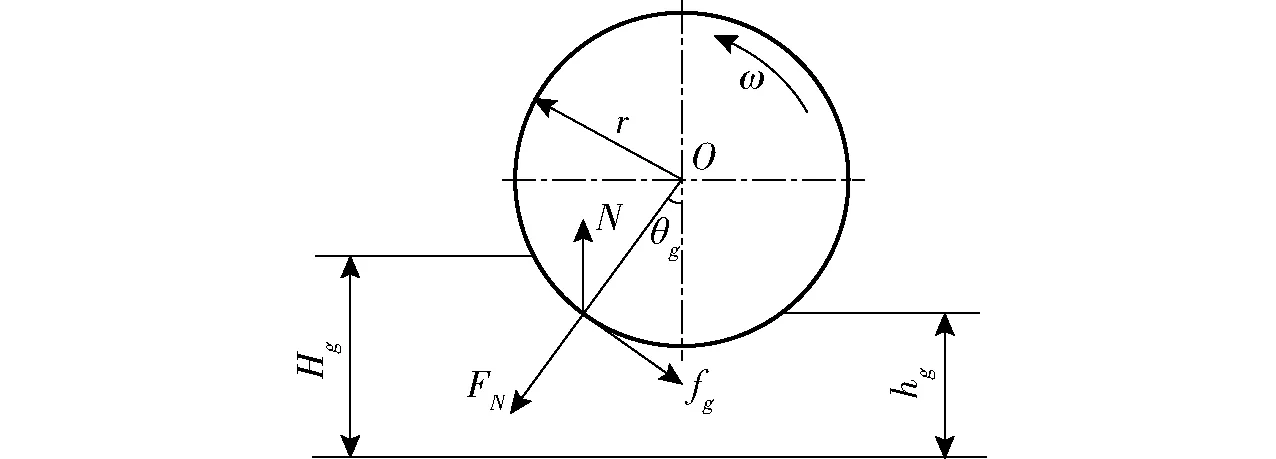

喂料机构的喂入作用依靠转动的喂入辊对物料挤压所产生的摩擦力,假设喂入前物料层厚度为Hg,经喂入辊压实后物料层厚度为hg,其喂入过程受力分析如图7所示,为使物料顺利喂入,需满足

(1)

式中fg——压辊对物料的摩擦力,N

FN——压辊对物料的正压力,N

θg——压辊回转中心与正压力夹角,(°)

φg——压辊对物料的摩擦角,(°)

图7 物料在喂入区受力分析Fig.7 Mechanics analysis of material in feeding zone

喂入压辊需要满足φg>θg的基本条件才能使物料层顺利喂入。喂入压辊半径r为

hg+r=Hg+rcos(2θg)

(2)

当φg=θg时,最小喂入压辊半径rmin为

(3)

取喂入前物料层最大厚度Hg为0.06 m,经喂入辊压实后物料层厚度hg为0.045 m,φg为20°,通过式(3)计算得rmin=0.064 m,根据结构选取r=0.07 m。

3.2 滚刀式切碎器

滚刀式切碎器采用平板式,主要由滚筒基座、滚筒主轴、动刀座、动刀、动刀护板等组成,其结构如图8所示。

图8 滚刀式切碎器Fig.8 Cylinder-type cutterhead1.动刀座 2.滚筒基座 3.切碎器主轴 4.动刀 5.动刀护板

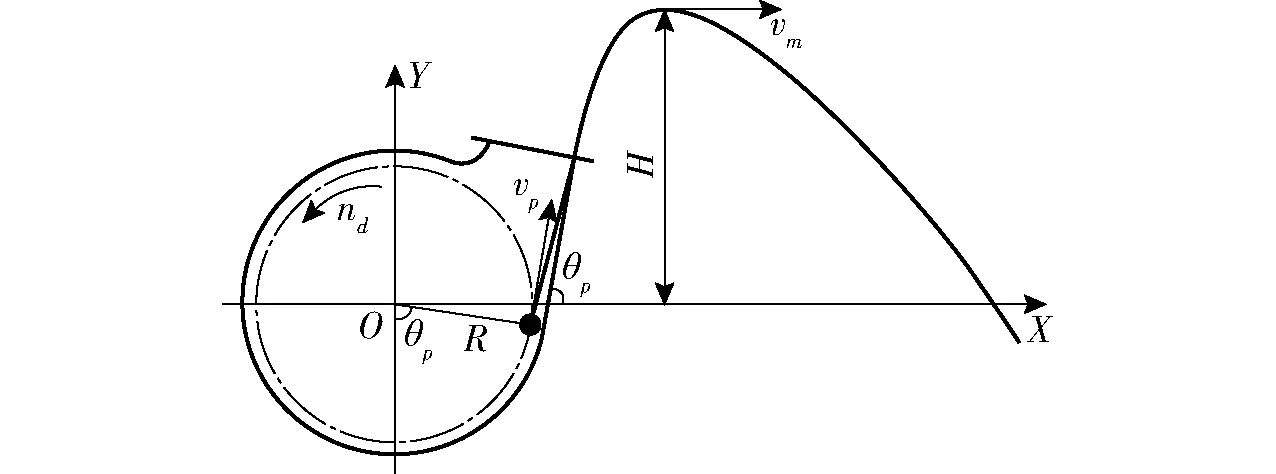

3.2.1动刀结构参数设计

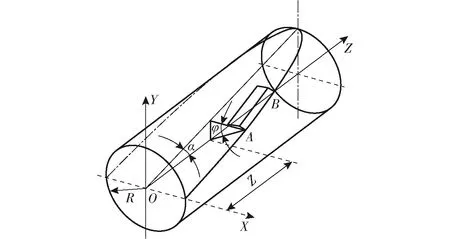

动刀刃口为直线形,其刃口曲线可近似认为椭圆曲线的一部分,椭圆曲线由平板刀刀底面与滚筒中心线成一定角度倾斜相截时形成,刃口曲线取椭圆曲线接近平直的一段以保证平板刀刀刃AB的运动轨迹近似为圆柱面,其结构参数如图9所示。

图9 动刀在滚筒上结构参数Fig.9 Structure parameters of locomotory knife on cylinder

从图9中可得到椭圆曲线的方程为

(4)

动刀刀刃结构参数间的关系为

(5)

式中X、Z——刀刃上某点的坐标值,m

α——动刀底面所在平面与主轴中心线的夹角,(°)

R——刀刃轨迹半径,m

φ——刀刃上某点的安装前倾角,(°)

谷物联合收获机输送链耙内槽宽度为0.55 m,取切碎滚筒宽度为0.60 m,计算得动刀片长度为0.29 m。取刀刃轨迹半径R=0.25 m,试验表明,动刀安装前倾角φ越大,其切碎性能越好,但抛送性能越差。适收期饲用油菜茎秆含水率高、切碎难度小,为兼顾切碎器抛送性能,取A点安装前倾角φA=30°。由动刀刃参数方程式(4)、(5)可计算取整得B点的安装前倾角φB=37°。倾斜角α受切碎器结构限制,设计中取α=5°,动刀刃角取20°。

3.2.2切割过程运动学分析

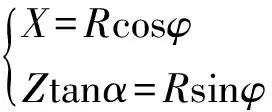

切碎器工作时,动刀围绕切碎器主轴做顺时针圆周运动。为保证切碎过程为滑切,以减少功耗,动刀需倾斜安装,并与定刀有一夹角,使得动刀与定刀始终处于滑切状态。分析动刀和定刀运动方式,如图10所示。

图10 动刀运动简图Fig.10 Kinematic diagram of locomotory knife

当动刀刀刃AB旋转到喂入口abcd的开始点d处时,开始切割物料;运动到a点时,在定刀刀刃ab的作用下做有支撑切割;运动到b点完成一次切割。取动刀与定刀刃线相交点E,将动刀刃线上E点的速度v分为沿刃口方向的滑切速度vt和垂直刃口方向的正切速度vn,vt与v之间的夹角为滑切角τ,动刀刀刃AB与定刀刀刃ab夹角为推挤角χ,则推挤角与滑切角的关系为

(6)

整理得

(7)

(8)

式中h——定刀配置高度,m

由式(6)、(7)可知,推挤角与滑切角成正比关系,滑切角过大引起推挤角过大。切碎过程中,选择合理的滑切角可使切割单位面积所需的功率最小。根据试验采用直线刃口的动刀,取滑切角范围为10°~18°,推挤角范围为4°~8°[18]。设计中取滑切角τ=10°,推挤角χ=5°,由式(8)计算得出定刀配置高度h=43.41 mm,取43 mm。

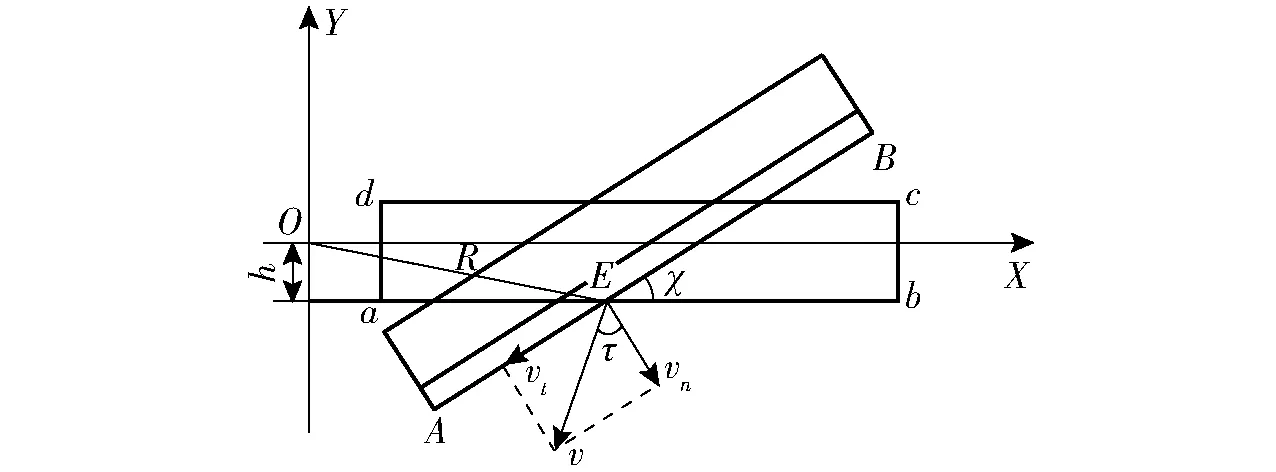

3.2.3抛送过程运动学分析

切碎物料离开抛料口的运动可视为斜上抛运动。在初速度vp所在的竖直平面内,选定切碎器主轴中心位置为坐标原点O,取水平方向为X轴,竖直方向为Y轴,如图11所示。

图11 物料抛送轨迹Fig.11 Trajectory of material throwing

不能忽视空气阻力对离开抛料口物料斜上抛运动的影响。空气阻力非常复杂,与空气的密度和物料的运动速度、形状和体积等因素有关。在低速情况下(200 m/s),可认为空气阻力与物料速度一次方成正比[19]。由运动学公式和牛顿第二定律得出物料运动轨迹方程

(9)

式中m——物料质量,kg

x、y——物料在t时刻的轨迹坐标值,m

t——物料运动时间,s

b1——空气阻力系数,kg/s

g——重力加速度,取9.8 m/s2

vx、vy——物料在t时刻的速度分别在X、Y轴上的投影,m/s

vp——物料的初速度,m/s

θp——物料抛出轨迹与水平方向夹角,即出射角,(°)

将式(9)采用分离变量法得到位移关系方程

(10)

由式(10)可知,物料质量和空气阻力系数影响水平射程和竖直射程,切碎后的茎秆因质量大且空气阻力系数小,水平射程和竖直射程都比叶片的射程大。给定物料初速度,如果出射角太大,则切碎物料运动将接近直上直下,水平射程不会很远。如果出射角太小,则由于重力加速度的影响,切碎物料不会在空中经历很长时间,水平距离也不会很远。

切碎器主轴转速越高,刀刃顶部线速度越高,输送能力也越高,要实现物料顺利抛送至集料仓需满足

(11)

式中μ1——壳体内壁摩擦及空气阻力损失系数,取0.22

μ2——物料与动刀发生碰撞损失系数,取0.65

vm——物料到达最高点处速度,m/s

H——物料抛送高度,取0.5 m

要满足物料能顺利抛送至集料仓内,并保证至少能填满2/3的容积,则物料到达最高点速度vm范围为8~12 m/s[20],取抛料口倾斜角为θp=80°,由式(11)计算得出切碎器刀刃线速度vp为14.64~20.98 m/s,则切碎器主轴转速为559~802 r/min。

3.2.4理论切碎长度

切碎器工作时,动刀随滚筒做回转运动将喂入的物料切碎。物料切碎长度为相邻动刀两次切割动作之间物料喂入的进给量,故物料切碎长度为

(12)

式中l——物料理论切碎长度,m

vw——物料喂入速度,m/s

nd——切碎器主轴转速,r/min

z——动刀数量,取20

文献[21]表明,青饲作物切碎长度依据家畜种类、饲料类别及老嫩状况而定,饲喂牛为30~80 mm,饲喂羊为30~60 mm,切碎长度越均匀饲喂效果越好。按照谷物联合收获机输送链耙线速度,取物料喂入速度vw=3 m/s,代入式(12)计算得物料理论切碎长度区间为[22 mm,32 mm],表明切碎器主轴转速符合设计要求。切碎装置主要结构参数如表3所示。

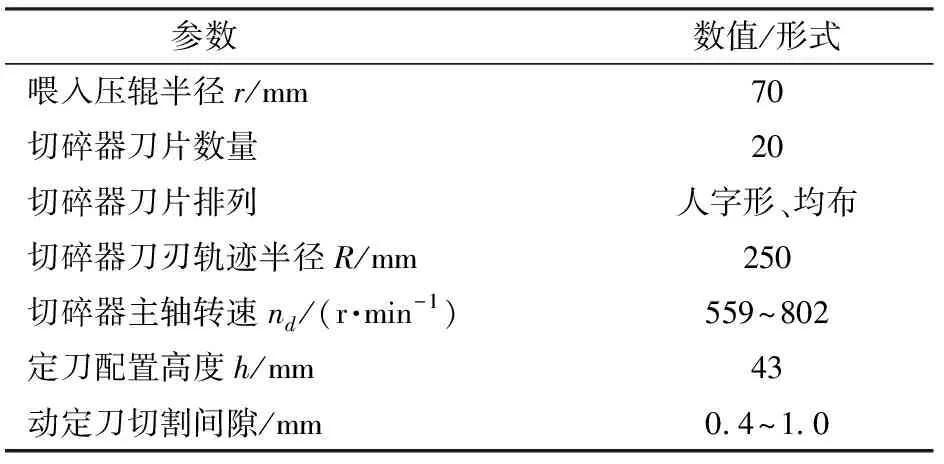

表3 切碎装置主要参数Tab.3 Main structure parameters of chopping device

4 切碎装置台架试验

4.1 试验材料与装置

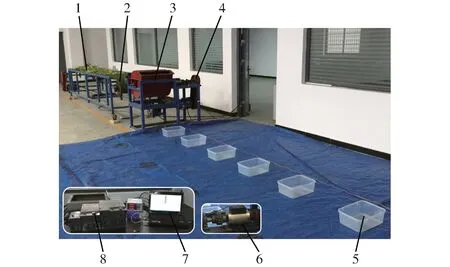

本试验以盛花期华油杂62油菜全株为试验材料,含水率为85.11%,田间测产统计茎秆产量为3.98~7.57 kg/m2。采用自制的饲用油菜切碎装置试验台,模拟田间收获的喂入切碎过程进行试验研究,如图12所示。

图12 切碎装置试验台Fig.12 Test-bed of chopping device1.物料 2.输送台 3.切碎装置 4.机架 5.接料盒 6.扭矩功率传感器 7.M400数据采集软件 8.三菱变频器

切碎器主轴转速、喂入辊转速及输送台驱动辊转速均通过变频器调节,安装的扭矩功率传感器(北京新宇航测控科技股份有限公司,转速测量范围:0~5 000 r/min,灵敏度:±0.5%,扭矩测量范围:±20 N·m,准确度等级:±0.05%)测定切碎器主轴扭矩和转速。

4.2 试验设计与方法

按收获样机田间作业最大行走速度0.5 m/s、割幅2 m计算,理论喂入量为3.98~6.91 kg/s,台架试验中设计喂入量为7 kg/s。试验设定输送带喂入速度为3 m/s;试验时将刈割的油菜全株按设定喂入量称取后,均匀铺放在输送带上;试验前先启动切碎器主轴与喂入压辊电动机,并待二者转速稳定后启动输送台电动机;物料抛出后,对各接料盒(360 mm×250 mm×130 mm)物料进行分选并称量。

4.3 试验指标

试验以物料切碎长度合格率和功耗为评价指标。切碎长度合格率计算方法:将接料盒中采集的茎秆收集并称取其质量mz,用直尺分选出大于60 mm的茎秆并称取其质量mb,即不合格茎秆质量,切碎长度合格率计算公式为

(13)

式中Yh——切碎长度合格率,%

功耗通过安装在切碎器主轴上的扭矩功率传感器测定,每组试验结束后将传感器测定的瞬时扭矩、功率和所需时间导出,利用有效工作时段瞬时功率计算获得切碎功耗,计算公式为

(14)

式中YW——切碎功耗,kJ

P(t)——瞬时功率,kW

tz——切碎所需时间,s

4.4 试验结果与分析

4.4.1单因素试验结果与分析

试验设定物料喂入速度vw=3 m/s,为保证物料流畅喂入,喂入压辊转速需满足

(15)

式中ny——喂入压辊转速,r/min

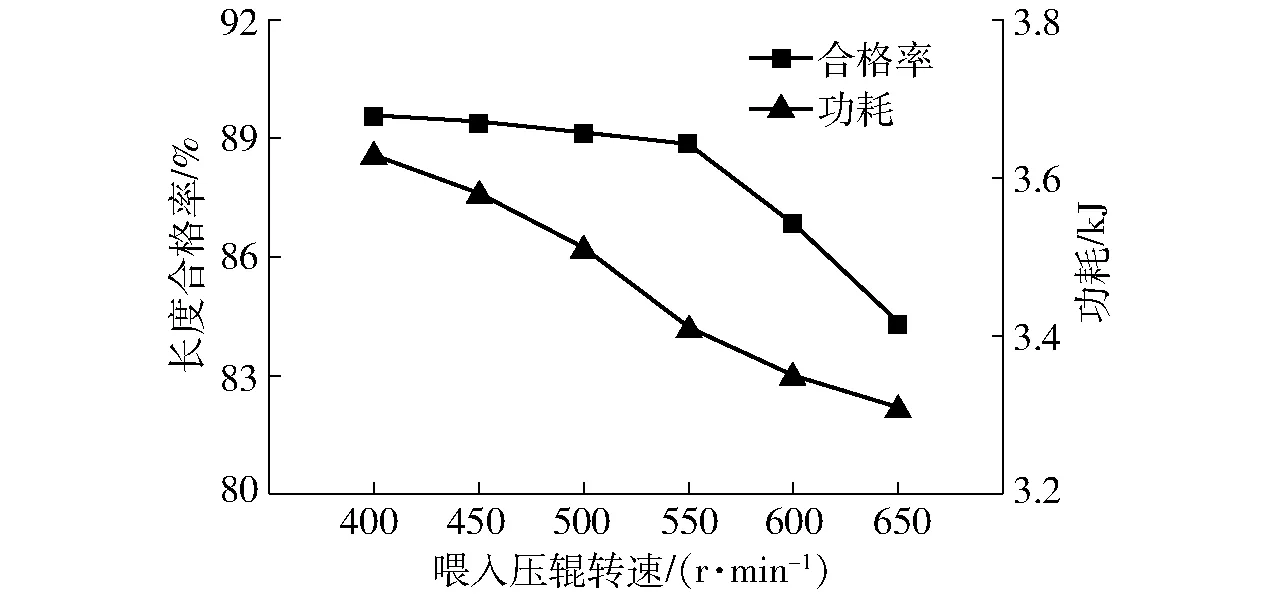

图13 喂入压辊转速对长度合格率和功耗的影响Fig.13 Effects of rotational speed of feeding roller on length qualified rate and power

由式(15)计算可得最小喂入压辊转速为409 r/min。设置切碎器主轴转速为550 r/min,喂入压辊转速选取6个水平,每个水平下重复 3 次试验(下同)。喂入压辊转速与茎秆合格率、功耗的关系曲线如图13所示。

由图13可知,物料长度合格率和功耗均随喂入压辊转速的增大而减小,原因在于随着喂入压辊的转速增加,物料喂入速度提高,单位时间内切碎器作用在物料层的切割次数减少,不合格茎秆长度数量增加,导致茎秆长度合格率降低,同时切碎器切割次数的减少降低了切碎器剪切功耗;喂入压辊转速在400~550 r/min范围内,长度合格率较为稳定,当喂入压辊转速达到600 r/min后,合格率急剧下降,因此喂入压辊转速不宜超过600 r/min。综合考虑长度合格率和功耗,喂入压辊在400~550 r/min范围内结果较优。

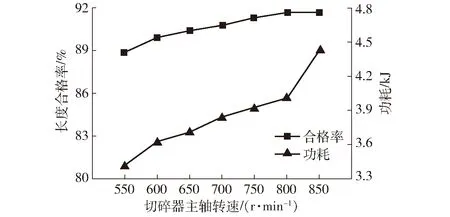

设置喂入压辊转速为550 r/min,切碎器主轴转速在550~850 r/min内选取7个水平,图14为切碎器主轴转速与茎秆合格率、功耗的关系曲线。

图14 切碎器主轴转速对长度合格率和功耗的影响Fig.14 Effects of rotational speed of cutterhead on length qualified rate and power

由图14可知,长度合格率和功耗均随切碎器主轴转速增大而提高,原因在于切碎器主轴转速提高,单位时间内切碎器作用在物料层的切割次数增多,合格茎秆长度数量增加,促使茎秆长度合格率提高,同时切碎器切割次数的增多增加了切碎器剪切功耗;切碎器主轴转速在600~800 r/min范围内,功耗增长缓慢,当转速达到850 r/min后,长度合格率提高比例较小,而功耗增加明显,原因在于过高转速需克服空气阻力造成的损耗,综合考虑长度合格率和功耗,切碎器主轴转速在600~800 r/min范围内结果较优。

4.4.2二次旋转正交组合试验

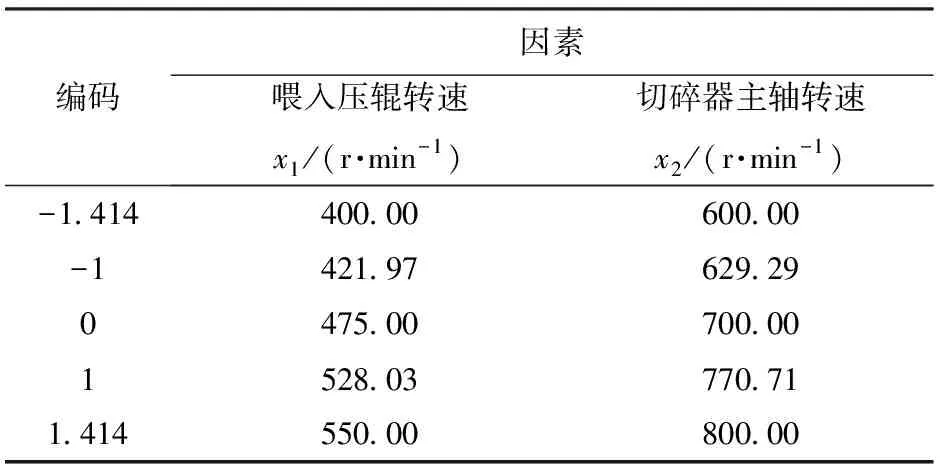

在喂入压辊转速在400~550 r/min范围内和切碎器主轴转速在600~800 r/min范围内安排二次旋转正交组合试验,利用Design-Expert数据处理软件,建立喂入压辊转速、切碎器主轴转速与长度合格率、功耗之间的回归方程和优化模型。试验因素编码如表4所示,二次旋转正交组合试验结果如表5所示。

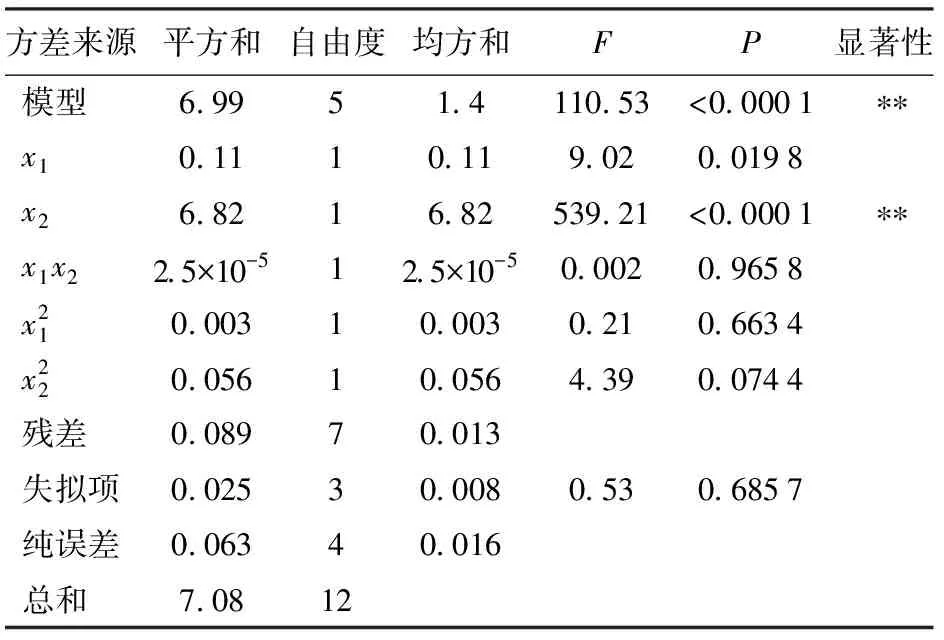

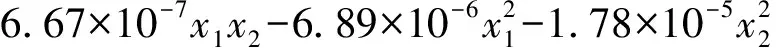

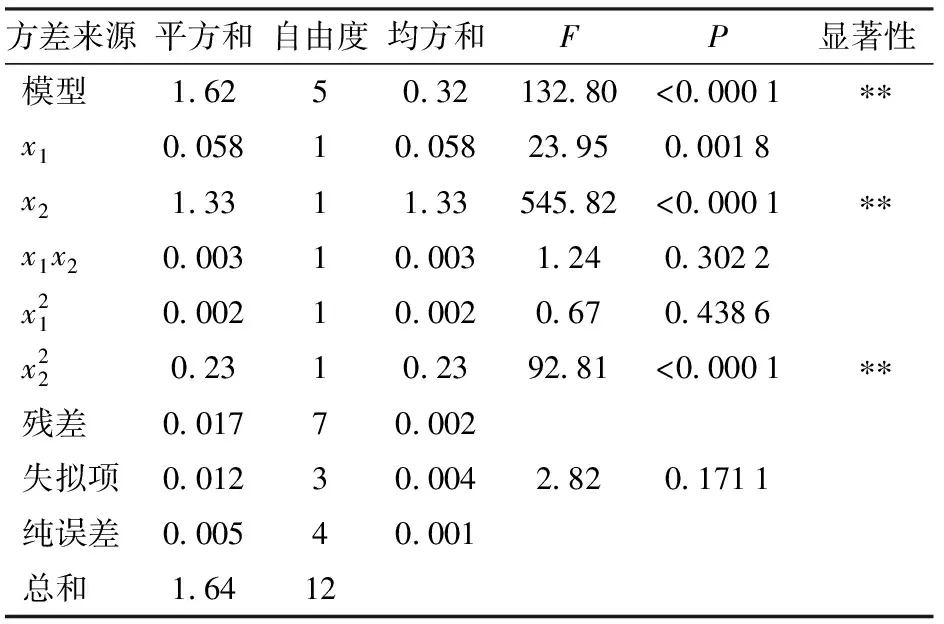

对表5中数据进行F检验和方差分析,经软件处理后,得出切碎长度合格率和功耗的方差分析结果如表6、7所示。对表中数据进行二次多元回归拟合,选用二次项模型建立切碎长度合格率、功耗与各因素间回归模型,得到回归方程为模型失拟项表示所用模型与试验的拟合程度,一般要求失拟项P>0.05。目标函数Yh、YW失拟项分别为0.685 7、0.171 1,均大于0.05,说明失拟因素不存在,可用该回归方程替代试验真实点对试验结果开展相关分析。

表4 因素编码Tab.4 Factors coding

表5 试验方案与结果Tab.5 Protocols and results

表6 Yh的二次项模型方差分析Tab.6 Variance analysis of response surface quadratic model for Yh

注:** 表示极显著,下同。

表7 YW的二次项模型方差分析Tab.7 Variance analysis of response surface quadratic model for YW

由表6和表7方差分析可知,两者模型P<0.001,说明该模型具有统计学意义。F值表示各因素对试验结果的影响程度,值越大表明影响程度越高,由表6、7可知切碎器主轴转速对茎秆切碎长度合格率和功耗的影响远大于喂入压辊转速。

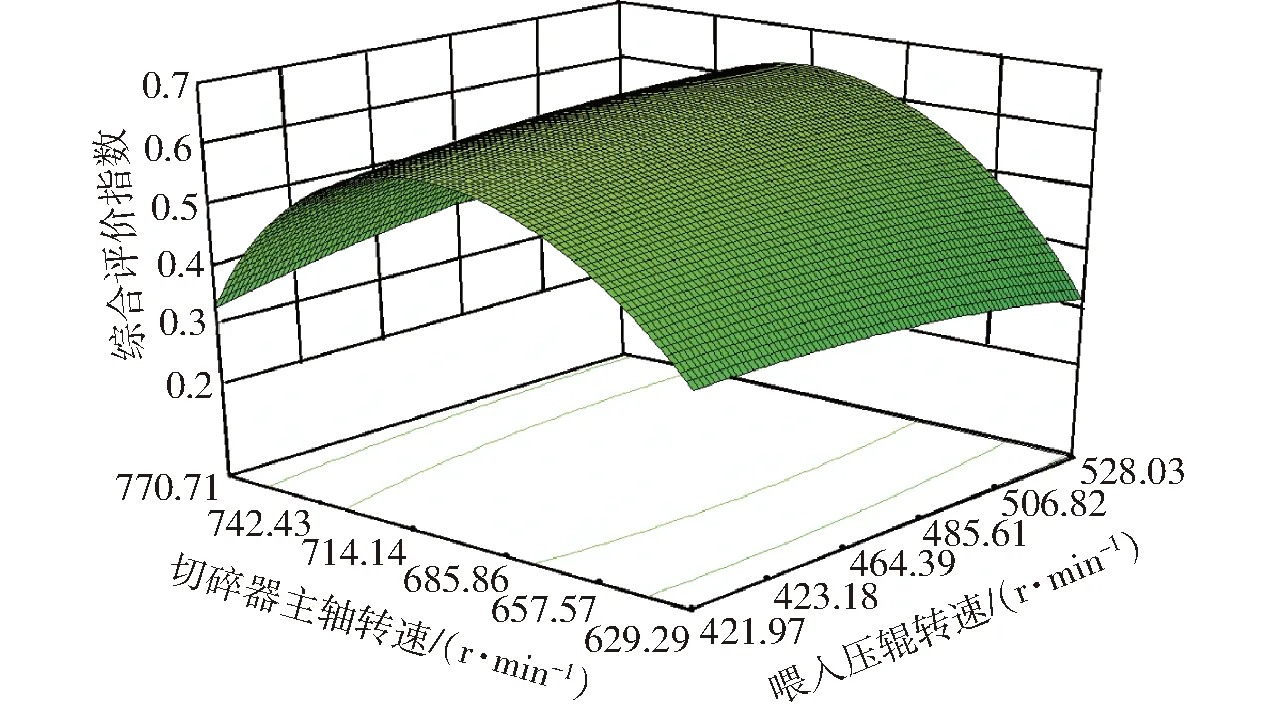

4.5 响应曲面分析与验证

采用软件Optimization模块对模型开展优化分析,得到切碎装置的最优参数组合。当喂入压辊转速为496.17 r/min、切碎器主轴转速为709.14 r/min时,茎秆切碎长度合格率为91.16%、功耗为3.98 kJ,此时,由软件给出的综合评价指数最大值为0.654,为最优参数组合,综合评价响应曲面如图15所示。

图15 响应曲面Fig.15 Response surface showing effects of roate speed

根据响应曲面分析得到的最优参数组合开展验证试验,试验仍在室内切碎装置试验台架上进行。为消除误差,试验重复5次取平均值,得到试验结果为:茎秆切碎长度合格率为91.05%、功率损耗为3.96 kJ,实际试验值与软件分析值的差值分别为0.11个百分点、0.02 kJ。试验结果与软件分析值基本接近,验证软件分析值是可信的。

5 田间试验

2018年3月初,在湖北省潜江市鹏乐农业发展有限公司饲用油菜种植基地,将该装置应用于冬春鲜喂饲用油菜收获样机上,进行了田间试验,收获的物料直接作为该养牛场每天的青料饲喂。收获的作物品种为华油杂62,种植方式为机直播,平均种植密度38株/m2,整株含水率86.30%,平均株高1 237.24 mm,平均单株质量0.288 kg。收获机前进速度为0.5 m/s。田间试验效果如图16a所示,切碎后的物料状态如图16b所示,切碎后的物料饲喂效果如图16c所示。

田间试验结果表明,饲用油菜收获机的各个部件均运转正常,性能稳定,能够完成收获作业。切碎装置抛料通道无堵塞,物料输送流畅,茎秆切碎长度合格率满足饲用油菜饲喂要求。以切碎物料开展饲喂试验,在相同的饲喂量下,机收饲用油菜基本采食干净,比人工刈割的整株油菜的采食时间平均缩短56.21%,采食量平均增加26.37%。

图16 田间及饲喂试验Fig.16 Field experiment and feeding effect

6 结论

(1)针对目前人工收割效率低、成本高,机械化收获缺少适用于饲用油菜的切碎装置的问题,设计了滚刀式切碎装置,通过物料特性、切碎及抛送等作业要求分析,确定了滚刀式主要结构参数和运行参数。

(2)采用单因素试验研究了喂入压辊转速与切碎器转速对茎秆切碎长度合格率和功耗的影响。试验结果表明:喂入压辊转速为400~550 m/s,切碎器主轴转速为600~800 m/s,茎秆切碎长度合格率较优。

(3)通过二次旋转正交组合试验,得出了喂入压辊转速、切碎器主轴转速与茎秆切碎长度合格率、功耗之间的回归方程,方差分析表明,切碎器主轴转速对茎秆切碎长度合格率和功耗的影响远大于喂入压辊转速。

(4)通过Design-Expert软件得出切碎装置最佳运动参数组合为喂入压辊转速496.17 r/min、切碎器主轴转速为709.14 r/min时,茎秆切碎长度合格率为91.16%、功耗为3.98 kJ。

(5)田间试验表明,滚刀式切碎装置收获饲用油菜时,物料切碎均匀、抛送顺畅,未出现堵塞现象,茎秆切碎长度合格率满足饲用油菜饲喂要求。饲喂试验表明:在相同的饲喂量下,机收饲用油菜比人工刈割的整株油菜的采食时间平均缩短56.21%,采食量平均增加26.37%。