智能压铸单元的设计与研究

2019-03-06

(共享智能铸造产业创新中心有限公司,宁夏 银川 750021)

目前,我国压铸生产企业有3 000 余家,压铸行业从业人员数万人。随着全球经济的发展,在汽车、3C 产品、通讯基础设备、家用电器、医疗设备等众多领域对压铸件的需求下,压铸行业发展迅速,压铸企业开始在华南和华东地区进行集中,形成了围绕着下游龙头企业的产业集群,技术进步和扩散的速度加快,压铸产品的种类和复杂程度也在不断上升,同时由于我国的人力成本优势,国外压铸厂商也开始逐渐向我国进行产业转移。

虽然以我国压铸行业现在的发展状况来看,已经处于较好水平,但与国外发达国家相比,我国的压铸企业整体技术水平与国外先进企业之间仍存在一定差距,主要表现在:

2)铸件质量控制及分析难度高:大多数压铸企业铸件依靠模具设计和压铸机设备参数进行控制,对于出现的质量问题和质量数据无法做到分析改进,铸件质量控制难度高。

3)装备和信息系统集成水平较低,压铸机本身自动化基本能够满足现场使用,在原材料自动化上料、工序衔接、打磨、加工等环节还做不到集成自动化,行业也无相应的专业软件能够与各工序进行深度集成,实现整体生产线的智能化生产。

本文就如何实现压铸单元各工序的集成自动化生产以及如软件系统深度集成问题进行研究论述。

1 压铸自动化单元设计研究

本设计采用压铸机、CNC、切片机、各类专业机器人、输送机、自动堆垛机、在线检测装置,组成上料模块,压铸模块,切边模块,打磨模块,加工中心,下料模块。根据产品不同,实现模块化拼装组成,实现生产流程的柔性化,为行业解决从炉料自动上料、工序间流转、切边、打磨、加工、检测、装运等过程全部实现自动化。

1.1 压铸单元平面布置设计

本项目占地面积184.5 m2,其中设备区域占地面积62.37 m2,压铸模具区域占地面积17.71 m2,公共通道区域占地面积104.42 m2.压铸单元布置设计如图1 所示。

1.2 上料模块

上料模块由原料盘和上料机器人组成,操作人员把带原材料的原料盘存放到原料区,上料机器人从原料区抓取原材料加入到压铸模块的熔炼炉中,同时软件系统从总量中减去抓走的原材料,并于系统设定的最低存放值做比较,当少于预先设定值,系统会自动报警,提醒操作人员及时补充原材料。

是个周末。妻子说,今天休息,我俩不上班,闺女不上学,我们一家人晌午出去吃饭吧。我说,你想出去吃就出去吃。一家人晌午出去吃饭,就省下上午买菜烧饭的时间,就省下晌午洗碗午休的时间。省下时间干什么?妻子拉上我和闺女陪她一起逛商场。妻子说,我看上件羊毛衫,我想买下来。我说,羊毛衫你都买五件了,不能买一件其他的衣服?妻子说,开春天我一天换一件羊毛衫,你说我的羊毛衫多吗?我说,那你就买吧。

1.3 压铸模块

图1 压铸单元布置设计

压铸模块由DC30 热室压铸机组成,从上料模块来的原材料加入到压铸机熔炼炉,压铸机自动拿取金属液进行压铸,当金属液达到预先设定的最低值时,系统给上料模块发送信号,上料机器人抓取原材料继续放到熔炼炉中。

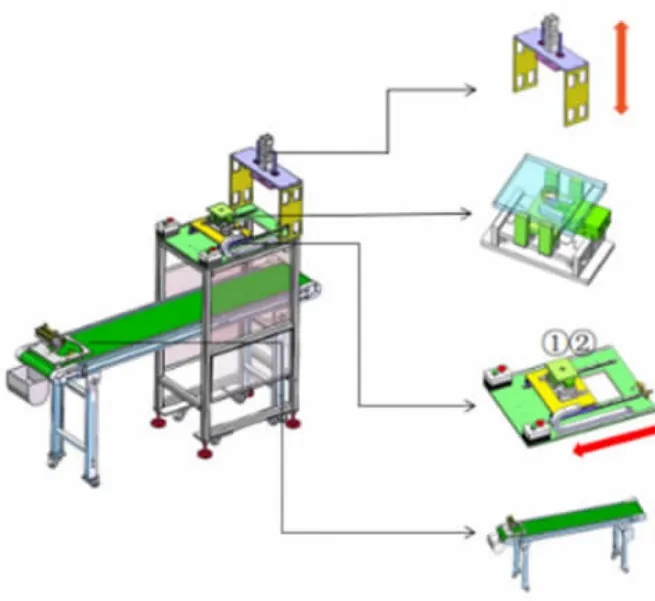

1.4 切边模块

切边模块由切边机器人、切边机组成,当压铸模块一个流程结束时,系统给切边模块发送信号,切边机器人自动抓取工件放到切边机的上料工位,工件移动到切边工位去除水口,如图2 所示。

图2 切片单元方案示意图

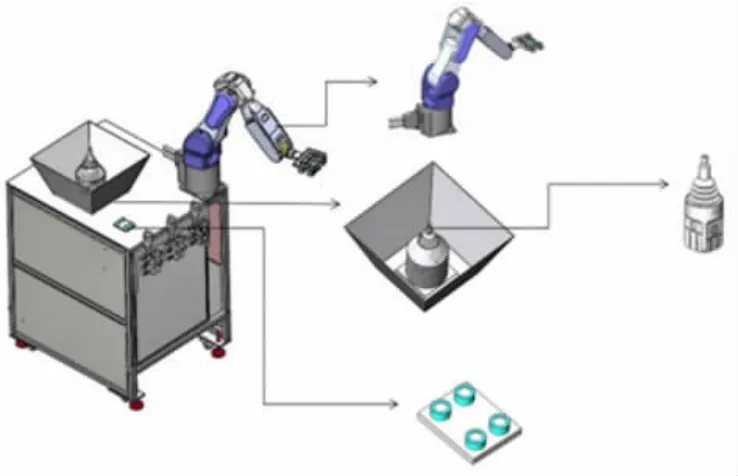

1.5 打磨模块

打磨模块由打磨机器人和打磨机组成,如果工件需要打磨,去除水口动作完成后,系统给打磨模块发送信号,去除水口的工件由打磨机器人抓取,在打磨机上进行打磨(此项目只预留打磨工位,因为前期生产的零件不需要打磨,故打磨机器人和打磨机先不上),如图3 所示。

图3 打磨模块方案示意图

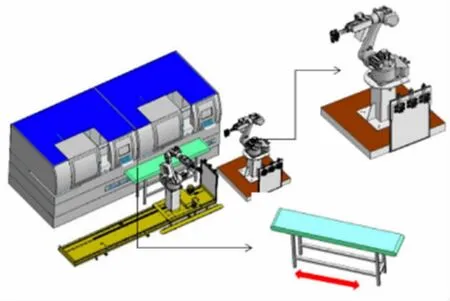

1.6 加工中心

加工中心由加工机器人和CNC 组成,如果工件不需要打磨,去除水口动作完成后,系统给加工模块发送信号,去除水口的工件由加工机器人抓取,直接放到加工中心进行加工,如图4 所示。

图4 加工单元方案示意图

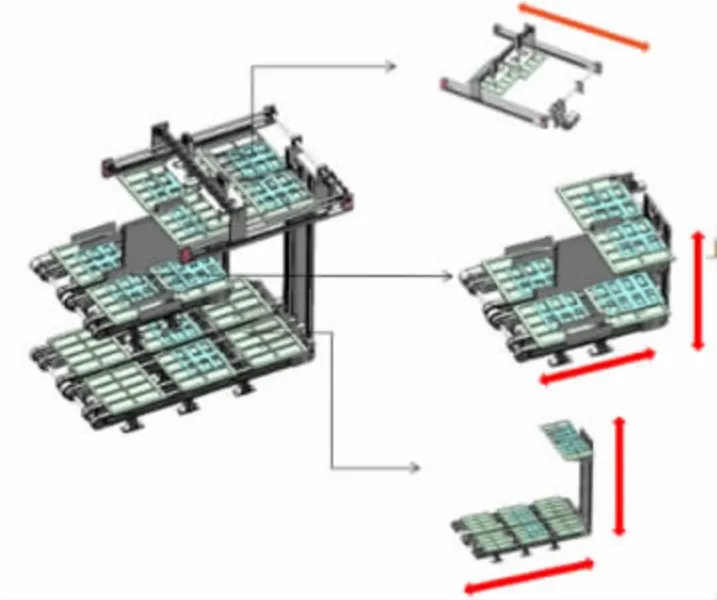

1.7 下料模块

下料模块由下料机器人和下料机组成,工件加工完成后,系统给下料模块发送信号,由下料机器人抓取工件后放到下料机托盘,托盘摆满后系统提示操作人员移走托盘,并放置空托盘,如图5 所示。

图5 下料单元方案示意图

2 智能化压铸单元研究设计

2.1 总体业务架构

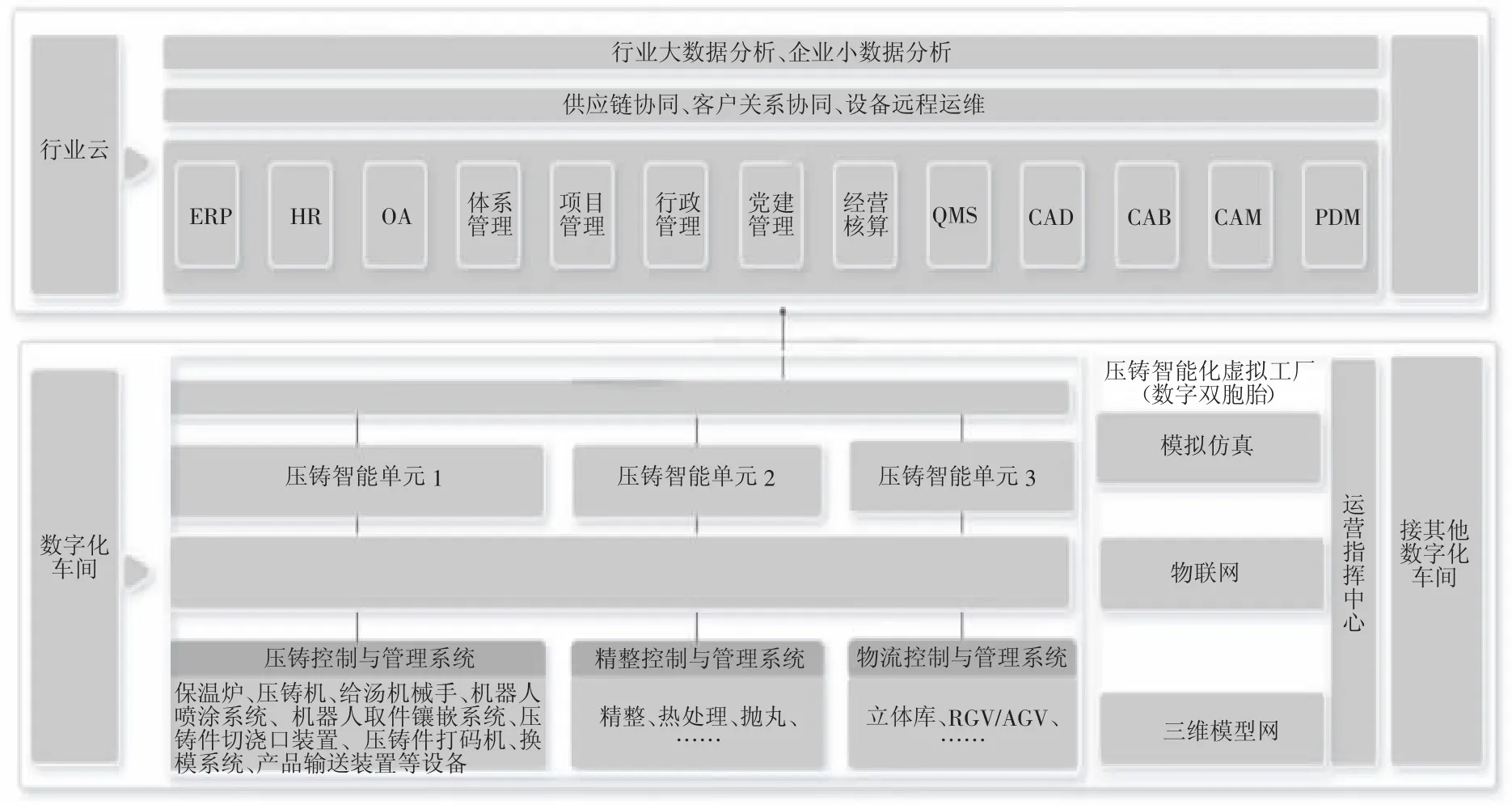

本设计结合公司压铸具体业务应用特点和未来智能化建设规划,总体业务架构如图6 所示。

2.1.1 智能工厂(设备及控制)层

包括设备层的智能生产设备、压铸机、CNC、机器人、传感器、仪器仪表、以及控制层的可编程逻辑控制器(PLC)、数据采集与监视控制系统、现场总线控制系统、压铸智能单元软件等。

2.1.2 车间层

主要由制造执行系统(MES)构成。通过生产计划管理、生产计划排程、生产现场数据采集和分析等让生产信息目视化,从而监控、协同、调度、分析、预警制造执行过程,实现生产管控一体化。

2.1.3 企业层

主要由ERP 系统、虚拟制造平台、HR 系统、CRM 系统、LIMS 系统(实验室管理系统)、协同办公系统、BI、监控运营中心构成,是轻合金中心经营管理的核心。其中为使异构系统间核心业务数据的统一管理和交换共享,构建ESB 企业服务总线平台,实现虚拟制造平台、ERP、CRM、LIMS、MES 等系统间信息资源的无缝集成和透明管控。

2.1.4 协同层

通过租用工业云平台上成熟的软件系统,实现智能设备的远程运维、物资采购的高效协同和规范化管理,大幅提高管理效率,实现产业链上不同企业的协同、智能生产、精准物流和智能服务等。

图6 系统框架图

2.2 压铸行业的虚拟制造系统设计研究

本项目整体结合压铸工艺流程和方法对部分节点、页面和参数进行二次开发,打造图文档管理、专业化协同设计、知识库应用、参数闭环管控和系统集成五大核心功能,为压铸单元搭建一套完整的、统一的工艺设计平台。一方面实现工艺设计内部的全面协同,不同工艺设计人员协同开展工作,保证数据流的一致性;另一方面实现工艺设计与生产制造协同,在工艺设计阶段确定生产过程所需的关键控制参数并与智能单元、MES 等系统有效集成,实现生产过程的全自动化控制。

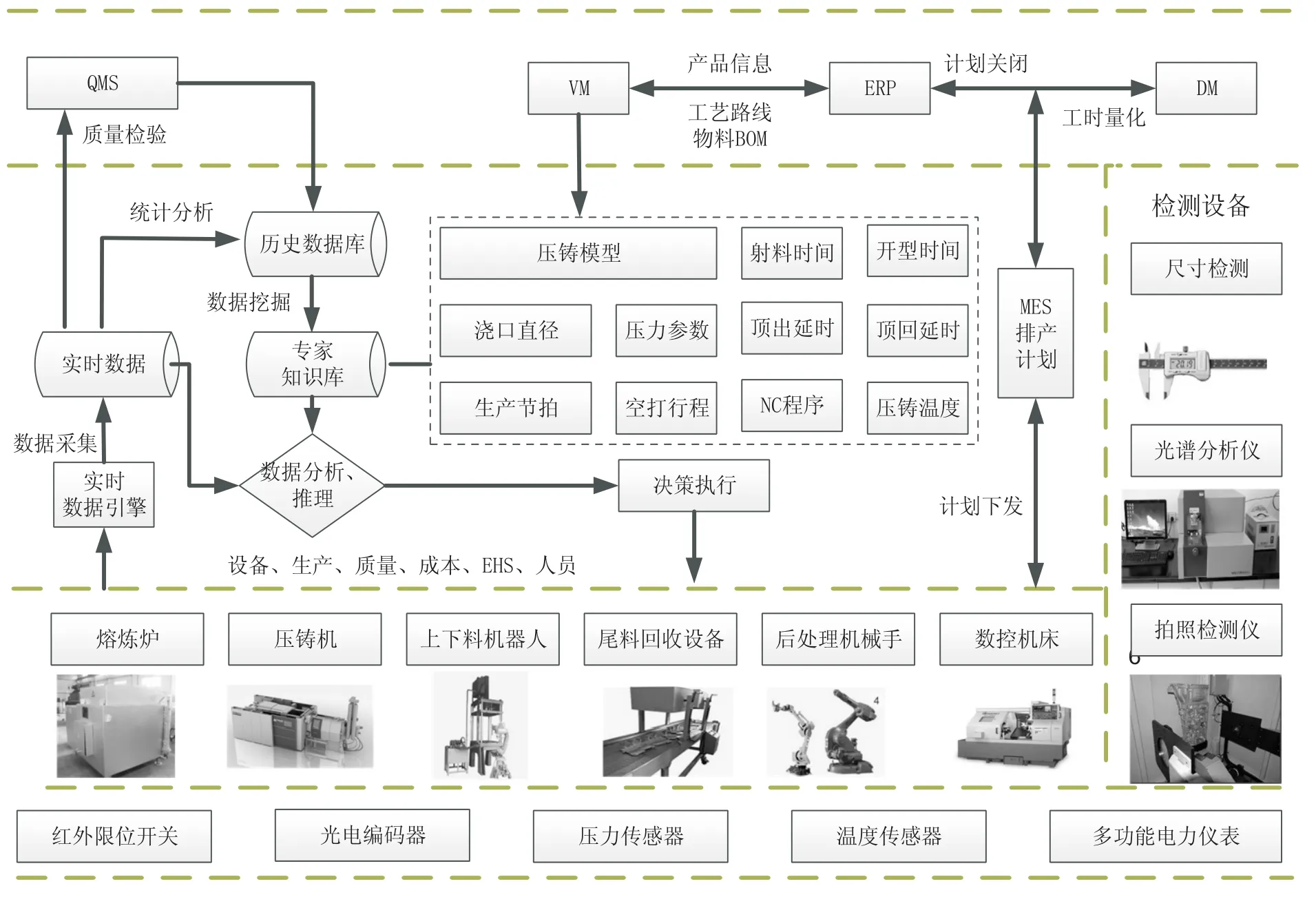

2.3 压铸智能单元设计研究

按照本项目压铸的生产过程,将一个压铸智能单元分成四个模块,压铸、精整、加工、物流四个模块。其中单元设备提供单元运行的硬件基础;单元系统通过OPC Server 与单元设备集成,通过数据接口(Web Service)与其他信息管理系统(如MES、ERP、LIMS 等)集成。单元系统基于工艺流程,主导各工序流程的自动运行,通过人、设备、软件系统的协同,实现设备、生产、质量、成本等维度参数的过程管控。智能单元架构图如图7 所示:

压铸智能单元系统作为单元级的管控中心,包含压铸机、机器人、CNC 等设备。具备压铸计划管理(接收计划、计划跟踪等)、过程控制、成本管理、设备管理(设备运行监控、保养及维护等)、统计分析(产量、质量、成本)等功能。通过集成底层单元设备与上层信息管理系统,指挥设备与设备、设备与人员的协同配合,实现从压铸到加工的全过程管控

2.4 智控中心设计研究

智控中心全面展示压铸工厂整体运行情况,包括设备、环境、生产任务、质量及KPI 指标,全部以数字化的形式进行展现。

三维组态展示:将压铸车间厂房、设备以三维模型的形式展现出来,并将设备关键数据、环境数据等实时采集和显示:当天生产情况:显示当天生产任务完成率、设备开动率、布图率、各设备运行状态及生产完成情况、产品质量。

当月生产情况:显示截至当前日期的计划完成率(计划件数、应完成件数、已完成件数)、合格率,各产品的计划产量、完成产量及完成率。

当月拖期情况:显示截至当前日期的拖期件数和拖期明细(产品名称、计划量、完成量、计划完成日期、拖期天数)。

图7 压铸智能单元框架图

2.5 压铸质量管理系统(QMS)设计研究

质量管理基于现有LIMS 系统,过程质量检验采用抽检的方式,MES 根据工艺文件要求的抽检频次推送抽检信息(也可以写入下料机器人程序),现场对抽检样品进行过程质量检测。巡检通过移动端实现再场质量问题数据的记录。通过数据接口实现与工艺系统、MES、智能单元以及数字化检测设备间的数据集成。

2.6 基于私有云的数字化管理模式设计研究

本项目利用共享工业云平台实现协同研发、协同制造、供应链管理、SaaS 应用、远程运维等服务,实现互联网与压铸示范工厂深度融合。

3 结语

压铸这几年通过机器人的应用等基本实现了局部自动化,想要实现对于全流程集成自动化还是有一定的难度,在实现智能化压铸单元的过程中除了集成自动化还需要进一步在工业软件、软件系统集成方面做进一步深入的研究和实验验证,最终实现压铸单元的无人值守、成本、效率、质量等各方面的大幅度提升。本设计通过智能压铸示范单元建设,攻克一批关键技术,形成压铸单元产业化应用解决方案,服务于压铸行业,助力压铸产业高质量发展。