某铸钢控制臂覆膜砂壳型工艺研究

2019-03-06

(东风精密铸造有限公司,湖北 十堰 442714)

控制臂是汽车底盘系统中非常重要的零部件,其在汽车行驶过程中起着控制方向的作用,控制臂根据承受的工况载荷有不同的成型方法,主要成型工艺有锻造、铸造两种。考虑工件强度及延伸率的特殊要求,控制臂材质通常为高强高韧钢,铸钢控制臂最常见的铸造工艺是熔模精密铸造,虽然当前国内多数知名企业已成功引用硅溶胶替代传统水玻璃工艺制壳来解决环保排放问题,但熔模铸造存在的问题仍然凸显,一是制壳材料日趋紧张,石英砂、莫来石砂等耐火材料属于矿产资源,砂矿开采对当地环境破坏很大,且浇注后的废砂很难再回收利用,造成材料极大浪费[1];二是日益上涨的人工成本问题,控制臂这一类极端件产品,取模、制壳等基本靠人工操作,劳动强度大的同时生产效率也十分低下;三是熔模铸造工序较多,造成生产周期长、质量波动大,尤其是涂料、撒砂等过程不可控因素极易造成铸件批量跑火、结疤,甚至尺寸超差等质量缺陷。因此,针对以上问题,熔模铸造工艺生产控制臂是没有优势可言的,目前铸造行业也在呼吁倡导企业转型,即多工艺并存,分产品制定工艺路线。结构特别复杂的、表面质量要求极高的产品使用硅溶胶制壳工艺生产;结构相对简单、分型单一的产品转向覆膜砂壳型铸造工艺。利用覆膜砂壳型工艺生产周期短、制造成本低、尺寸稳定、废砂100%回收利用、质量与熔模工艺相当,所以可以用来替代传统熔模精密铸造工艺[2]。本文以某铸钢控制臂为例,简要阐述覆膜砂壳型铸造工艺生产过程的探索和实践,为铸造同行研究覆膜砂铸钢产品应用及控制臂类铸件的开发提供借鉴和经验。

1 铸钢控制臂工艺性分析

该铸钢控制臂单重为14 kg,要求表面光洁,无粘砂、橘皮、缩孔、裂纹等铸造缺陷,抗拉强度≥830 MPa,屈服强度≥650 MPa,延伸率≥11%,硬度230 HB~289 HB,故采用高强高韧钢调质工艺保障其力学性能。对于壳型铸造冷壳浇注来说,因其浇注温度在1 600 ℃以上,这就要求型壳有更高的耐火度和相对较低的发气量,另外相对平缓的充型方式减少冲砂、合适的浇注速度保证气体有充足的时间排出型腔,只有这样才能保证生产出合格的产品。铸钢件相对球铁件来说液态流动性较差,从液态到固态凝固过程中收缩率高达1.8%以上,在衬套孔根部等厚大部位更容易形成缩孔、缩松缺陷,造成产品强度不足,所以在热节部位需要更大的浇冒口来补缩铸件,防止缩孔形成。同时应尽可能增加排气通道,改善砂壳排气性,减少铸件大气孔缺陷产生。

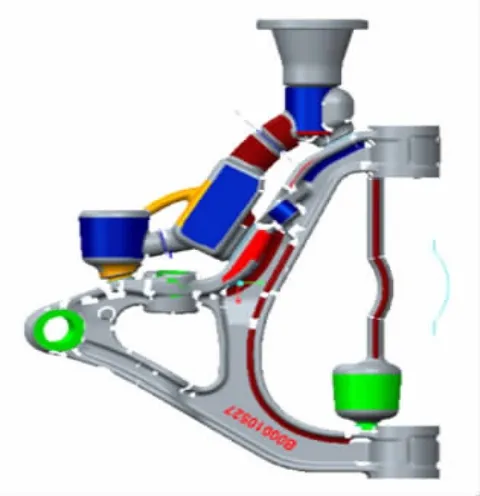

2 浇注系统设计

控制臂一般为左右对称件,充分考虑配套生产及制型效率,浇注系统设计为充型相对平稳的侧注式一组两件,如图1 所示,内浇口扁长设计避免紊流,浇冒系统分离单独补缩,横浇道实现分流和限流作用,工艺出品率达55.1%,较熔模铸造一组一件(如图2 所示)出品率45%提升了近10 个百分点,同时全部浇冒口实现锤击落件。排气通道放置在铸件顶端最高点,排气孔直径约30 mm,与浇口杯齐高,浇注时一侧入水,另一侧排气。另外沿铸件分型面一周设计尺寸为25 mm×0.3 mm 的间断排气片,这种方式既能保证钢液不滴漏又能起到辅助排气的效果,使得浇注过程中整个铸件四周都有排气通道,实践证明,排气片对降低铸钢件大气孔缺陷效果十分显著。该浇注系统集补缩、排气、限流、缓冲于一体,生产十分高效,铸件内外质量也满足客户的需求。

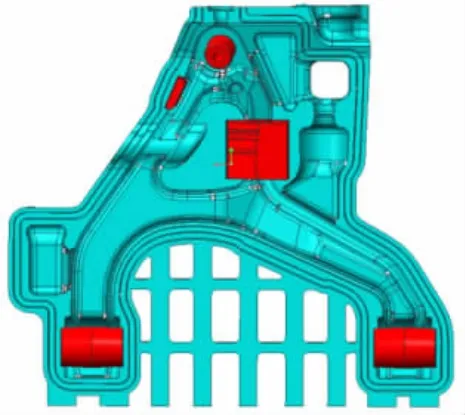

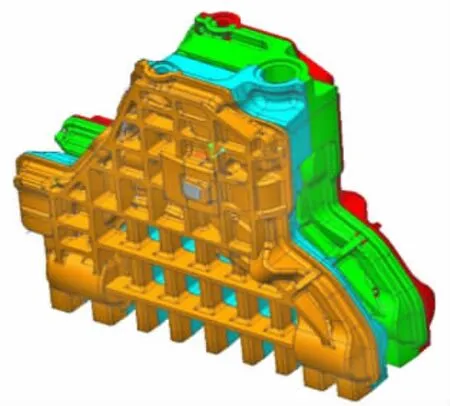

3 模具设计

覆膜砂壳型铸造模具主要由型腔、排气道、射砂道、顶杆、加热管等组成,模具设计首要考虑的是分型面的选择,合适的分型方案能最大限度的减少型芯的数量,进而减少铸件批缝带来的外观不良、清理难度大等一系列问题。控制臂模具设计为4 个薄的砂壳侧向叠箱而成,5 处型芯全部为中空或背部下沉结构,如图3 所示,且型芯安装槽实现镂空设计,目的是减小型芯壁厚,保证其厚度均匀,进而尽可能减少发气,所有型芯连接于本体砂壳尾部或模具角落处,4 副模具即可实现全部砂壳及型芯脱模。方形砂壳平均厚度为7 mm,背面用交叉筋板强化,浇冒系统等受热时间较长的关键部位局部加厚保证砂壳强度及铸型刚度,如图4 所示。整个模组重量控制在40 kg 左右,实现砂铁比低至1.46,在降低搬运强度的同时辅料成本也得到了节约。为便于排气,模具分型面设计多处深度为0.5 mm 的沉槽,减少射砂对吹及射不实风险,砂芯致密性也得到了提升。另外加热管布局依据砂壳厚度差异有所不同,厚大部位加热管应密集分布且具有大功率,以达到砂壳受热均匀,既不过烧也无生砂的效果,制芯班产达65 套/班。

4 满足生产的工艺资源

设计合理的浇注系统,配以高质量的模具,该铸钢控制臂工序效率优势明显,从制作砂芯到完成浇注生产周期仅需1 天,工序投入产出率高达90%以上,综合成本较熔模工艺降低1 300 元/t.但要满足稳定批量生产铸钢控制臂产品的要求,还需配置一些其他工艺资源。

图1 控制臂壳型浇注系统

图2 控制臂熔模浇注系统

图3 型芯布局方案

图4 砂壳叠箱示意图

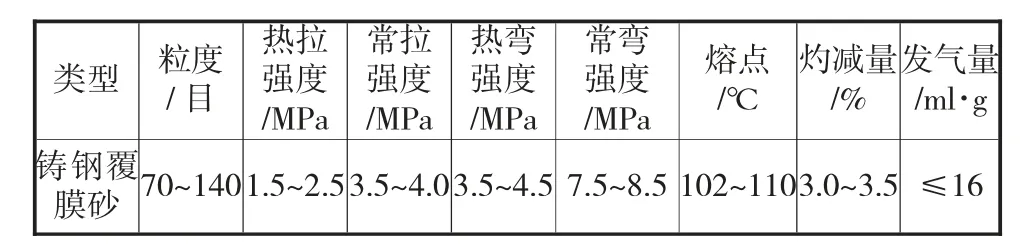

4.1 高强度低发气铸钢覆膜砂

覆膜砂的性能直接决定了控制臂的质量,首先需要耐1 600 ℃以上的高温冲刷,浇注后延缓发气时间、发气量低,这就要求高品质的铸钢覆膜砂原材料来保证,具体性能要求如表1 所示。

1)原砂:原砂要求SiO2质量分数不低于98%,含泥质量分数≤0.2%,且粒形圆整,采购的原硅砂需经过特殊擦洗、烘干,才能满足使用要求。

2)黏结剂:黏结剂含量偏低则覆膜砂强度不足,过高则发气量较大,生产铸钢件必须选用铸钢专用覆膜砂,即纯液态环保树脂砂,具有高强度、低发气量、延缓发气时间、耐高温冲刷、易溃散等特殊性能,只有使用这种树脂作为黏结剂才能制造出高品质的铸件。

3)固化剂、润湿剂、添加剂:固化剂通常采用乌洛托品即六亚甲基四胺,分子式为(CH2)6N4,润滑剂一般采用硬脂酸钙,其作用是防止覆膜砂结块,增加流动性,提高充型紧实度,改善脱模性。常见的添加剂分为耐高温添加剂(含碳材料或惰性材料)、易溃散添加剂(高锰酸钾等)、增强增韧添加剂(有机硅烷)以及防粘砂添加剂和抗老化添加剂等等[3]。另外石墨粉也是常见的添加剂,其目的也是增加流动性。

表1 铸钢覆膜砂性能参数

4.2 双工位翻转射芯机

控制臂轮廓尺寸为500 mm×520 mm,加上浇冒系统及型芯,模具尺寸在680 mm×640 mm 左右,选择双工位翻转制芯机两台,模具受热温度为240 ℃±10 ℃,射砂时间为3 s~5 s,固化结壳时间120 s,模具左右开合后动模翻转90°后砂壳从高温模具中直接顶出取模,单次开合节拍控制在4 min 以内,左右件分别下芯合型后叠箱在一起,单独粘接浇口杯及排气冒口,两人同时作业,班产达65 套/班。

4.3 热喷涂料

为提高铸钢控制臂外观质量,消除壳型工艺常见橘皮、粘砂等铸造缺陷,采用锆英粉成分的水基涂料,在砂壳刚取出时进行热喷涂,利用砂壳的高温作用将涂料中的水分瞬间蒸发,提高涂料在砂壳上的附着力。

4.4 砂壳紧固夹具

为提高砂壳组装效率,使用工字型紧固夹具固定砂壳,替代传统黏胶作业,组型效率提升30%,同时消除黏胶中的水分造成浇注发气。

4.5 低温烘烤砂壳

组装完毕的砂壳在浇注前统一进入密闭的低温烘烤通道,利用熔炼浇注的余热对烘干道中的砂壳进行低温烘烤,烘烤温度一般控制在150 ℃~180℃,时间不低于4 h,烘烤可进一步去除砂壳中吸附的水分、潮气等,大大减少浇注后皮下气孔缺陷的产生,整个工艺生产流程如图5 所示。

图5 铸钢控制臂工艺流程

5 结论

1)控制臂类铸钢产品,采用覆膜砂壳型铸造,技术逐渐趋于成熟,是未来替代硅溶胶精密铸造的首选工艺。

2)与硅溶胶精密铸造工艺对比,覆膜砂壳型铸造在生产周期、效率、成本、环保等方面优势明显,铸造废砂可完全回收再利用。

3)合理进行工艺设计、模具设计,辅以高强度低发气的覆膜砂材料、先进的制芯设备、涂料及烘干技术等优质资源,并严控工艺参数、操作过程,能够实现壳型铸钢控制臂的稳定生产。