I2形原子力显微镜探针设计优化*

2019-03-05屈明山张照云

熊 壮, 屈明山, 张照云, 杨 荷

(中国工程物理研究院 电子工程研究所,四川 绵阳 621999)

0 引 言

原子力显微镜(atomic force microscope,AFM)因具有高空间分辨率、高力灵敏度以及可在溶液环境中成像等优点而广泛应用于生物医学等相关领域[1~5]。Toshio Ando等人[6]于2001年开发出高速原子力显微镜(high speed AFM,HS-AFM)系统,于2007年起实现了生理条件下生物分子结构变化及动态过程的跟踪成像[7,8],为微观生物学提供了重要研究手段。Toshio Ando进一步指出,未来HS-AFM的发展方向是实现对活细胞表面及内部的生物进程的高速实时成像,就AFM探针(微悬臂探针)本身而言,实现该目标的关键方法是提升其谐振频率。

然而受现阶段工艺水平、光学检测设备以及装配操作的制约,从2001年至今,微悬臂探针在空气中难以超过3.5 MHz[9]。除此之外,AFM设备通常采用光杠杆(激光二极管+光电二极管)的微悬臂形变检测技术。然而光学检测设备无法与探针进行片上集成,尺寸较小的微悬臂会给激光束聚焦带来一定困难,因此HS-AFM的光学检测设备往往较为复杂。另外,激光的折射现象以及液面挥发导致的反射点位置偏移也增加了AFM在液体中的操作难度。

为克服上述困难,作者曾提出采用体振荡模式的MEMS谐振器作为AFM探针进行使用,并获得成功[10~12]。其中,I2形MEMS探针谐振频率最高可达11 MHz,Q值达到4000以上,并可集成驱动与检测功能于一体,有望成为未来AFM探针发展的技术方向。

I2形探针采用热驱动以及压阻检测原理,由于前期未对压阻敏感设计进行优化,因此现阶段I2形探针的力灵敏度较传统悬臂式探针相比尚有一定差距。因此,本文以进一步提升探针的力灵敏度为目标,对探针的检测方式进行了改进设计及验证。

1 探针的工作原理与成像原理

I2形探针的结构如图 1所示,主体部分为I2形谐振器。谐振器由两根平行的驱动梁以及两个正方形热容器构成。

图1 I2形探针结构

当在谐振器两端施加直流电压时(VDC),谐振器中产生回路电流。由于驱动梁部分的电阻值和热阻值较大,电流通过时所产生的电阻热使其温度升高。基于热对流效应,驱动梁中产生的热量将流向温度较低的热容器。当施加于谐振器两端的信号为交流激励信号时(VAC),驱动梁与热容器之间将产生周期性热量对流效应(TAC),从而激发驱动梁的伸缩振动模式。另一方面,基于压阻效应,驱动梁的伸缩形变会造成其电阻率的周期性变化,进而产生可检测的时变输出电流(Iout)。

I2形探针的谐振模态为体模态(bulk mode),与传统悬臂式探针结构相比具有较高的谐振频率以及品质因数(Q值)。图 1中所示探针驱动梁长200 μm,宽10 μm,正方形热容器长100 μm。谐振频率为5.4 MHz,Q值约为4 000。

采用I2形探针进行成像实验方法如图1(c)所示。将商用AFM进行改造,替换探头组件,保留步进电机以及反馈控制系统。新的探头组件包括I2形探针、印刷电路板(printed circuit board,PCB)以及底座。PCB用于固定I2形探针并与外部电路建立连接。I2形探针采用“轻敲”工作模式,探针在垂直于样品上方振动并间断地接触样品表面。反馈系统通过调整针尖与样品间的距离以保持探针恒定的振幅,并通过对反馈信息的解算获得样品表面形貌参数。

2 探针改进设计

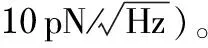

根据压阻敏感理论,应在结构最大应变区域采用中等浓度掺杂以获得最大的压阻系数[13]。图2中为I2形探针的伸缩式工作模态(改进探针的设计采用与图1中相同的结构参数以方便比较),谐振频率约为5.42 MHz。对谐振过程中的结构应变分布进行分析,可以得出,在该工作模态下,结构最大应变区域集中于支撑点两侧,因此需对该区域单独进行中等浓度掺杂。

图2 I2形探针工作模态分析与应力分布

基于上述方法,本文设计了3种不同注入区域与注入浓度的探针主体结构进行比较(图 3)。设计1采用统一的高浓度掺杂(1021atoms/cm3);设计3采用统一的中等能浓度掺杂(1018atoms/cm3);设计2在最大应变区域采用中等能浓度掺杂,其他区域采用高浓度掺杂。

图3 3种不同注入浓度的结构设计

3 探针制作工艺

I2形探针的制作采用4 in绝缘体上硅(silicon on insulator,SOI)作为基片材料。其中,器件层硅厚度5 μm,掺杂浓度1016atoms/cm3;埋氧层厚度2 μm;基底厚度300 μm。具体工艺流程如下:1)工艺准备(图4(a))。2)在器件层采用深反应离子刻蚀方法(deep reactive ion etching,DRIE)制作探针图形(图4(b))。3)参照图 3对相应的区局进行离子注入。通过磁控溅射的方式制备金属电极,金属材料选用Cr/Au。采用快速退火工艺实现金属与硅之间良好的欧姆接触(图4(c))。4)采用DRIE方法将谐振器底部的硅基去除。利用HF溶液腐蚀中间埋氧层实现器件的释放,并在液相CO2中对器件进行干燥处理(图4(d))。

图4 I2形探针加工流程示意

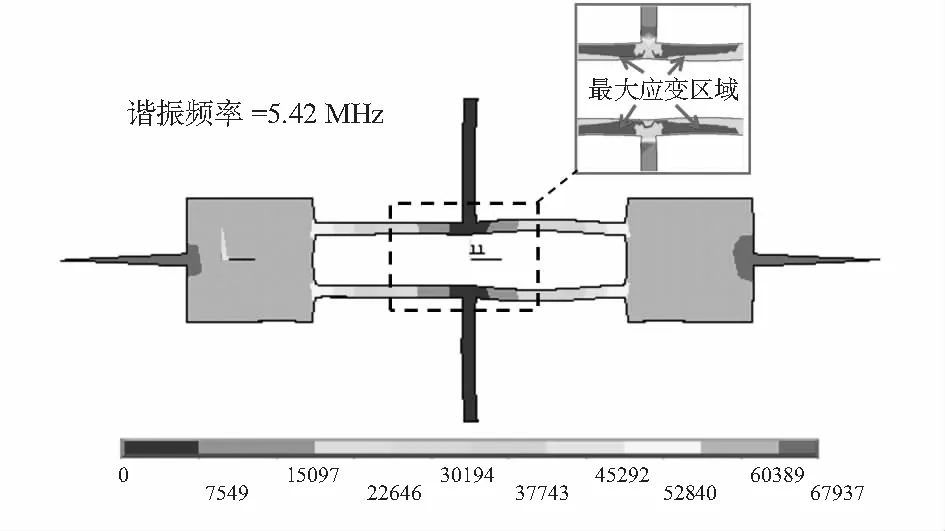

图5为加工完成的I2形探针。可看出器件释放完全,针尖部位完好无缺损。其中,探针左侧下方存在部分残留的基底层硅,与图1(a)中器件相似,是由背面穿通刻蚀过程时间长、刻蚀窗口大小不易统一所造成的片内刻蚀均匀性不一致现象。后续通过HF腐蚀埋氧层实现器件释放后,左侧针尖(器件层)不再与基底层相连接,固不影响器件的正常工作。

图5 制作后I2形探针的SEM照片

4 性能测试

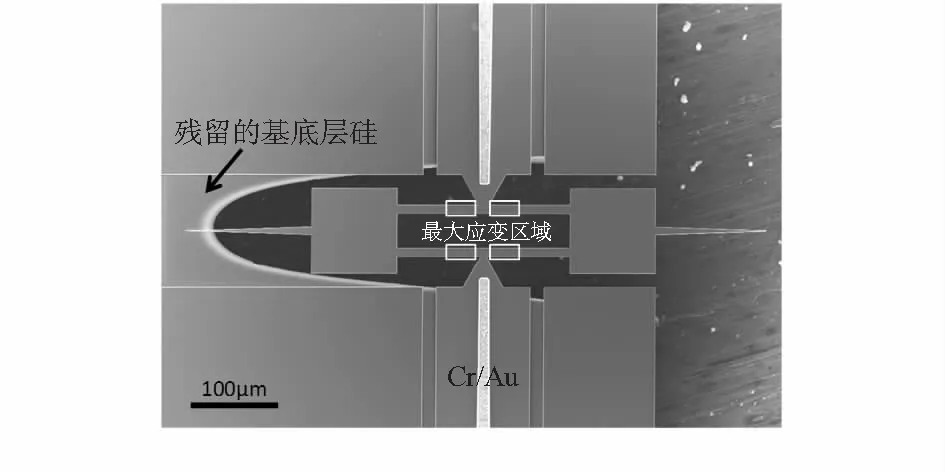

采用差分电阻方法[10]分别对图4中的三种结构动态性能进行测试(图6)。其中直流偏压VDC设置为5 V。激励信号VAC设置为1 V(有效值)。

图6 相同输入条件下,不同掺杂浓度的I2形探针动态谐振响应曲线

从测试曲线中可以看出,I2形探针的谐振频率在5.43~5.49 MHz,与设计值较为接近。各器件间谐振频率的差异主要由于工艺一致性差别所造成。通过比较可以看出,在相同的输入的条件下:1)采用高浓度掺杂(设计1)的器件的输出信号幅值优于采用中等度掺杂(设计3)的器件;2)采用优化后的结构设计(设计2)可有效提升I2形探针的输出信号幅值。压阻传输效率得到有效提升。

图7 设计2与设计3的噪声功率谱密度

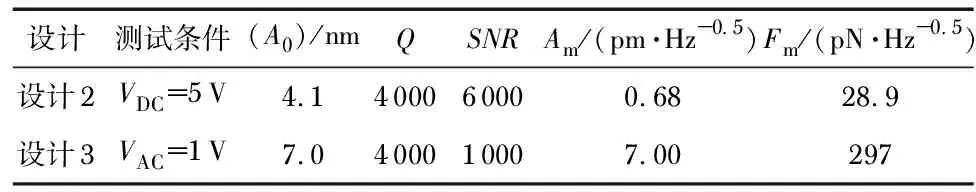

其次,采用多普勒激光干涉法[10]对探针在谐振频率处的振动幅值(A0)进行测量,即可测算出探针的最小位移检测精度(Am=A0/SNR)以及力灵敏度(Fm=k·Am/Q,k为器件刚度,约1.7·105N/m),具体数据参如表1。

表1 设计2与设计3关键参数比较

5 结 论