基于SolidWorks Simulation的轿车后防撞梁强度非线性分析*

2019-03-05姜旭

姜旭

基于SolidWorks Simulation的轿车后防撞梁强度非线性分析*

姜旭

(包头轻工职业技术学院,内蒙古 包头 014035)

汽车的后防撞梁作为汽车后部的支撑保护装置,对汽车后部的保护及汽车的安全性起着至关重要的作用。后防撞梁通过吸能盒连接到车身左右纵梁,当车辆遭遇到追尾事故时,后防撞梁及吸能盒可以很大程度上缓冲追尾碰撞的冲击力,并把部分能量传递到车身的左右纵梁,以减少车身损坏程度,保护油箱及保护乘员安全。文章利用SolidWorks Simulation有限元分析软件,在小轿车以60km/h的速度行驶时,对C型后防撞梁发生正面追尾碰撞,进行强度非线性分析,研究C型防撞梁在碰撞过程中的应力及变形情况。

SolidWorks Simulation;后防撞梁;吸能盒;应力;变形

1 后防撞梁概述

随着人们生活水平不断的提高,拥有轿车的家庭已经占有很大的比例。轿车保有量的增多,交通事故也在增多,其中汽车追尾事故是最为常见的交通事故之一[4]。轿车的后防撞梁作为其后部保护装置,当发生追尾事故时可以起到缓冲撞击力、保护乘员、保护车身和油箱的安全[1]。C型后防撞梁是汽车行业经常采用的形式,本文以其为例,应用 SolidWorks Simulation有限元分析组件,模拟后防撞梁追尾后在碰撞冲击力的作用下,内部应力及变形的情况。

2 模型建立及网格划分

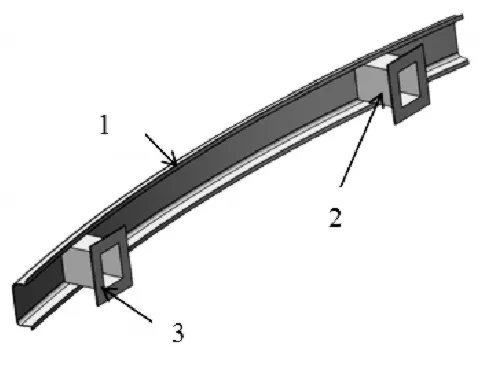

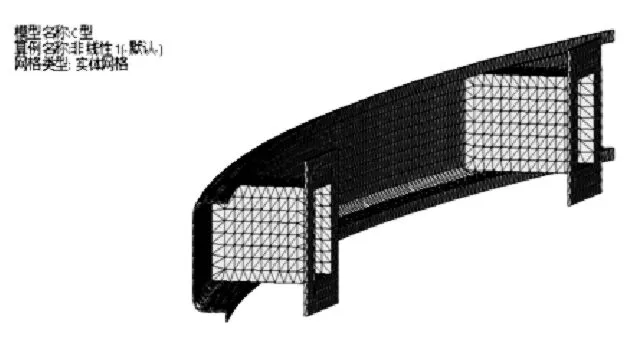

后防撞梁总成为车辆后部主要的吸能部件,如图1所示,后防撞梁主要包括防撞横梁,左、右吸能盒,安装基板及螺栓等组成[2]。参照某型轿车后防撞梁基本外形尺寸,应用SolidWorks建立后防撞梁简化模型。在SolidWorks Simulation中建立非线性计算算例,并应用自动划分网格功能划分网格,其中,网格单元大小为11.9162mm,节总数为45355,单元总数为22221,如图2所示。

图1 后防撞梁的基本结构

1-后防撞横梁、2-吸能盒、3-安装基板

图2 后防撞梁网格图

3 定义材料属性

本文C型后防撞梁模型应用合金钢,材料厚度为2mm,后防撞梁的重量为8.7kg,后防撞梁的材料属性如表1所示[1],其中,E为弹性模量,μ为泊松比,G为抗剪模量为,ρ为质量密度为,S为张力强度为,δs为屈服强度。

表1 后防撞梁的材料特性

4 载荷及约束条件的设定

假设轿车以60km/h的速度发生正面追尾碰撞,试分析如下:

1)假设轿车追尾过程是匀减速直线运动

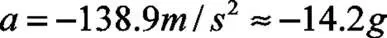

3)轿车在追尾过程中的加速度在稳态阶段时,可以按平均加速度来计算,即:

轿车在60km/h碰撞过程中加速度为14g,即140m/s2,

由:F=ma

计算冲击力:F=1400×140=196000N

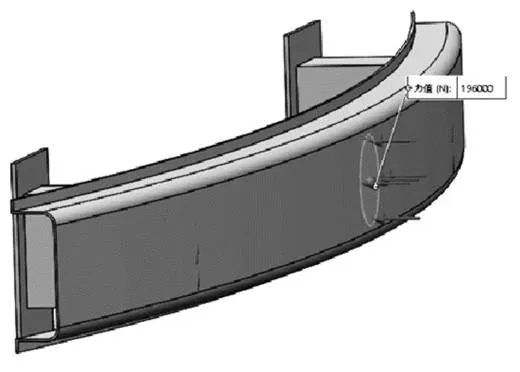

其中,1400Kg为轿车质量。考虑最危险时的情况,把冲击力F作为集中载荷加载在后防撞梁中间位置,如图3所示。把左右两个吸能盒底部的安装基板位置做固定约束处理,如图4所示。

图3 后防撞梁加载位置图

图4 安装基板固定约束图

数值分析的模型采用 mm-kg-s单位制,然后由 Solid Works Simulation 仿真软件进行求解并输出仿真结果。

5 结果分析

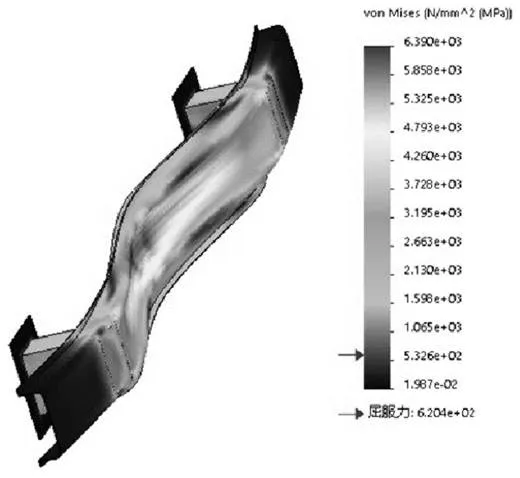

如图5所示,应力图中可以看出,应力最大值发生在载荷加载的中间位置,其数值为6390Mpa,而所选材料的屈服强度为620Mpa,最大应力值已经超出材料屈服强度的10倍,此时,整个后防撞梁已发生严重损坏。如图6所示,变形图中可以看出,中间立筋位置有向两侧分离的趋势,吸能盒处的变形与梁体相比变形要小,后防撞梁的最大位移也发生在中间置其数值为146mm,两侧变形较小。

图5 后防撞梁应力图

图6 后防撞梁变形位移图

6 结论

(1)将小轿车追尾的碰撞冲击力加载在后防撞梁中间部位时,主要的变形发生在后防撞梁的梁体上,左右两侧吸能盒的变形较小。应该在左右两侧的吸能盒上设计溃缩引导槽,可以分散并吸收碰撞时所产生的能量。

(2)C型后防撞梁在模拟仿真的过程中,其中间立筋位置有向两侧分离的趋势,为了加强后防撞梁整体结构强度,在中间位置可以采用矩形闭合结构。

(3)小轿车在60Km/h速度的情况下发生追尾碰撞,后防撞梁已发生严重变形损坏,可能会对车辆其他部件造成损坏,所以车辆设计时要考虑后防撞梁与其后部部件要有足够的缓冲空间。

[1] 李可.汽车防撞梁的结构强度分析及优化[J].云南:中国新技术新产品,2013:06(下).

[2] 宋小宁等.浅谈汽车铝合金防撞梁设计应用[J].合肥:科技创新与应用,2017年32期.

[3] 王铁等.基于LS-DYNA的车门防撞梁碰撞仿真分析[J].沈阳:现代制造技术与装备,2017年第11期.

[4] 张静等.不同板厚后防撞梁低速碰撞仿真分析[J].郑州:中原工学院学报,2011年第22卷第2期.

[5] 夏磊等.基于刚度匹配的汽车保险杠防撞梁改进设地[J].镇江;工程设计学报,2015年2月,第22卷第1期.

[6] 杨艳庆,田晋跃.汽车追尾碰撞保险杠结构的力学特性[J].现代交通技术,2009.6(5):74-76.

[7] 于英华,郎国军.基于LS-DYNA的汽车保险杠碰撞仿真研究[J].计算机仿真,2007.24(12):235-238.

[8] [美] DS SOLIDWORKS公司著[M].陈超祥等主编.杭州新迪数字工程系统有限公司编译.机械工业出版社.2017年7月第3版.

[9] 吴胜军.基于 ANSYS的汽车保险杠碰撞的数值模拟[J].拖拉机与农用运输车.2008.35(4):18-20.

Nonlinear analysis of the strength of the rear bumper beam of a car based on SolidWorks Simulation

Jiang Xu

( Baotou college of light industry and technology, Inner Mongolia Baotou 014035 )

As the support and protection device of the rear of the car, the rear anti-collision beam plays an important role in the protection of the rear of the car and the safety of the car. The rear anticollision beam is connected to the left and right longitudinal beam of the body through the energy absorption box. When the vehicle encounters a rear-end collision, the rear anticollision beam and the energy absorption box can largely buffer the impact force of the rear-end collision and transfer part of the energy to the left and right longitudinal beam of the body, so as to reduce the damage degree of the body, protect the oil tank and protect the safety of passengers. In this paper, the finite element analysis software SolidWorks Simulation was used to study the stress and deformation of c-type rear anti-collision beam in the collision process by conducting a non-linear strength analysis of the head-on rear-end collision of c-type rear anti-collision beam when the car was driving at a speed of 60km/h.

SolidWorks Simulation; rear anti-collision beam; energy absorption box; stress; deformation

A

1671-7988(2019)03-54-03

U467

A

1671-7988(2019)03-54-03

U467

姜旭(1981-),女,硕士研究生,辽宁鞍山人,工程师、讲师,主要从事机械设计及汽车运用与维修相关工作。

包头轻工职业技术学院2017年校级课题,项目计划编号:QY2017-1-1-6。

10.16638/j.cnki.1671-7988.2019.03.015