苏里格气田X区油管的腐蚀现状及腐蚀原因分析

2019-03-04,,,,,

,,, ,,

(中国石油长庆油田 第五采气厂,西安 710021)

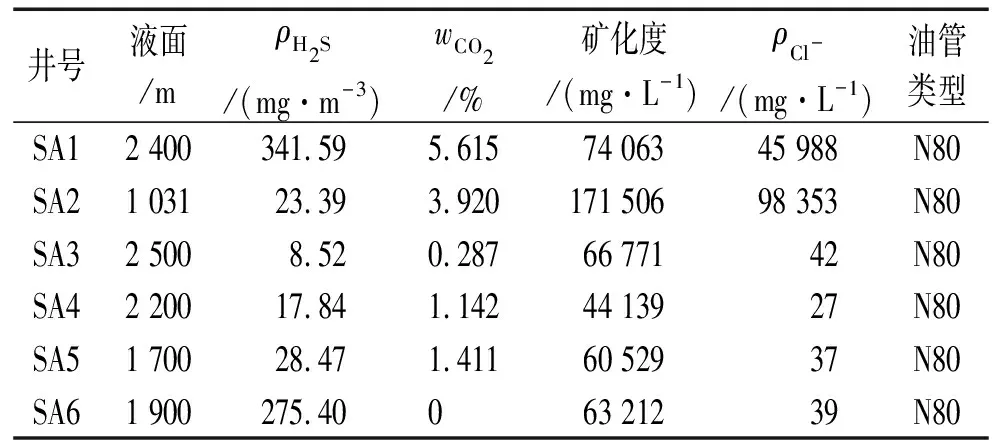

苏里格气田X区位于鄂尔多斯盆地,目前处于开发中期,天然气采出时携带的地层水(采出水)矿化度高、含H2S与CO2等酸性气体,导致气井油管和井口设备腐蚀[1-2]。气井相关生产数据见表1。

表1 苏里格气田X区6口气井的生产数据Tab. 1 Production data of 6 gas wells

通过油管壁厚测试和腐蚀挂片试验评估了X区气井油管腐蚀现状,明确井筒腐蚀主要原因,希望为进一步制定防腐措施提供参考。

1 苏里格气田X区油管腐蚀现状评估

1.1 油管壁厚测试

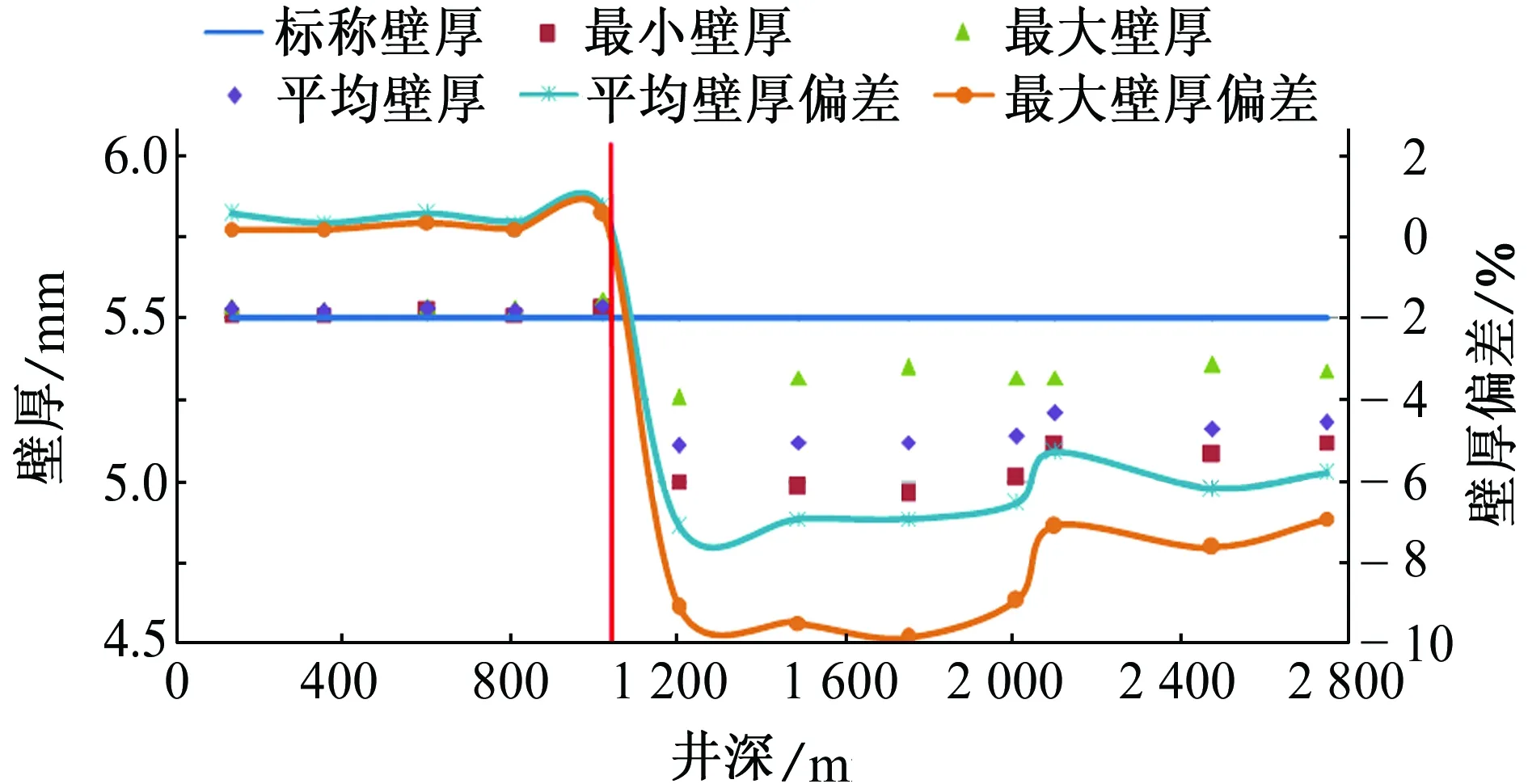

从2014年实施修井作业时起出油管的4口气井中,选取SA1、SA2两口井开展油管壁厚测试,其中,SA2井采出水矿化度相对较高且H2S含量接近区块平均含量,SA1井采出水中H2S含量接近下古气井平均含量。

从SA1、SA2井口到井底每隔约240 m取1根油管,每口井各取油管12根,使用超声波测厚仪沿油管轴向每隔100 cm,圆周方向每隔90°进行壁厚测量,结果见图1和图2。油管壁厚测试结果表明:所有油管的腐蚀程度轻微,最大壁厚负偏差均在10%以内,满足API SPEC 5CT-2011《套管和油管的规范》标准要求(最大壁厚负偏差小于12.5%)。

1.2 挂片腐蚀试验

在SA1、SA2、SA3、SA4、SA5、SA6等6口井的井筒中开展挂片腐蚀试验,检测井筒积液段及非积液段腐蚀情况。挂片材料为N80钢,取4个平行试样。腐蚀挂片的试验参数及结果见表2。

图1 SA1气井油管壁厚测试结果及分析Fig. 1 Measurement results and analysis of wall thickness of gas well SA1

图2 SA2气井油管壁厚测试结果及分析Fig. 2 Measurement results and analysis of wall thickness of gas well SA2

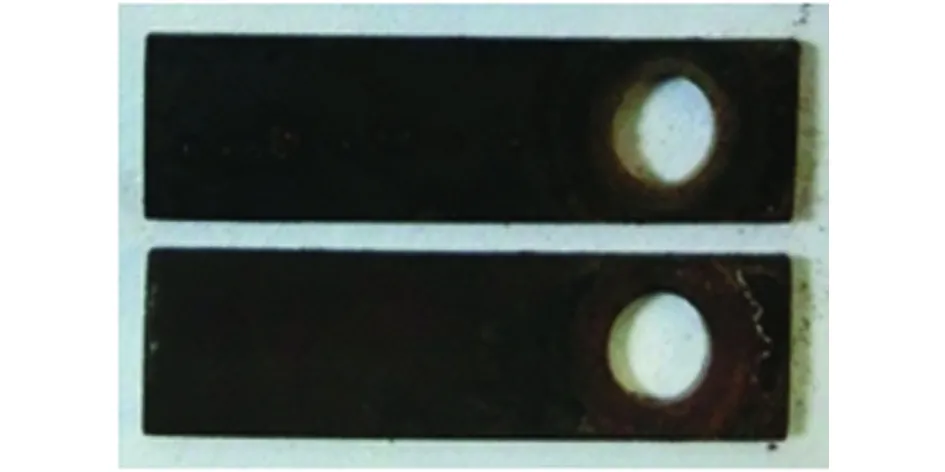

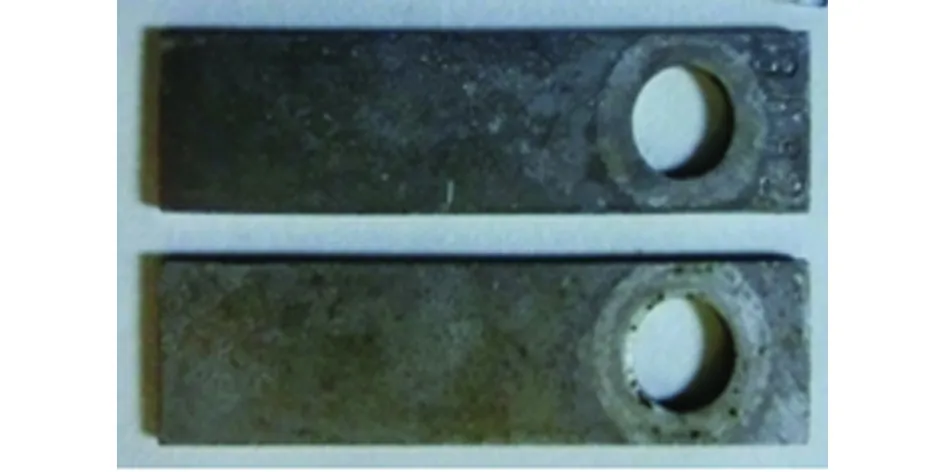

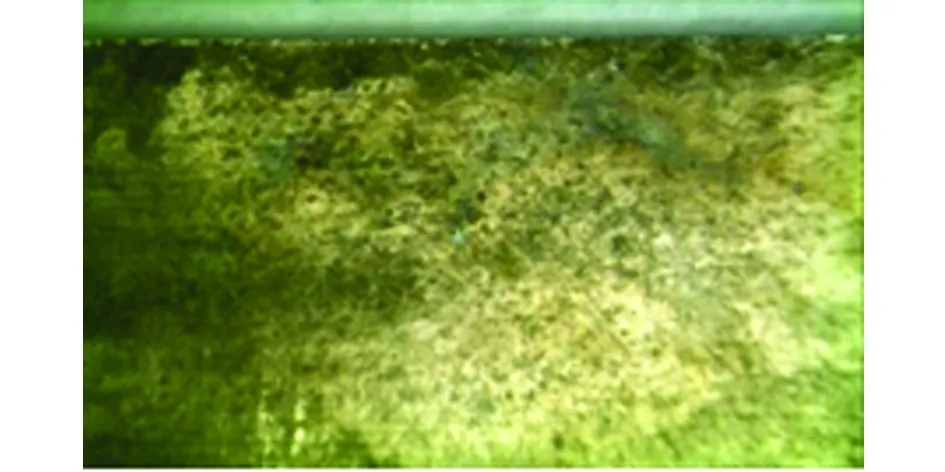

由表2可以看到:在SA1气井井深700 m附近,腐蚀速率在0.004 7~0.009 5 mm/a,在2 500 m及以下深度腐蚀速率为0.004 6~0.013 3 mm/a。SA1气井的液面为井深2 400m处,2 400 m以下区域为积液区,相同试验周期下,井筒积液区的腐蚀速率明显高于非积液区域的腐蚀速率。试验结束后,取出挂片,其表层呈现一层褐色锈斑,无结蜡结垢现象,如图3(a)所示;去除表面腐蚀产物后,其表面光亮平整,如图3(b)所示。对比SA1气井井深2 800 m处挂片腐蚀前后的表面形貌,发现挂片在井筒积液区腐蚀后,腐蚀特征不明显,如图4所示。参照NACE-0775-1991《油田生产中腐蚀挂片的准备和安装以及试验数据的分析》标准,挂片的腐蚀程度属于轻度均匀腐蚀。

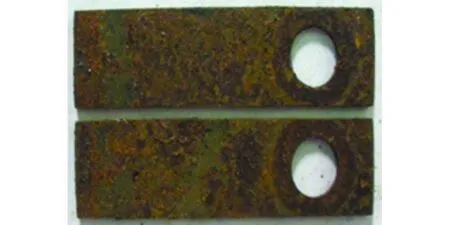

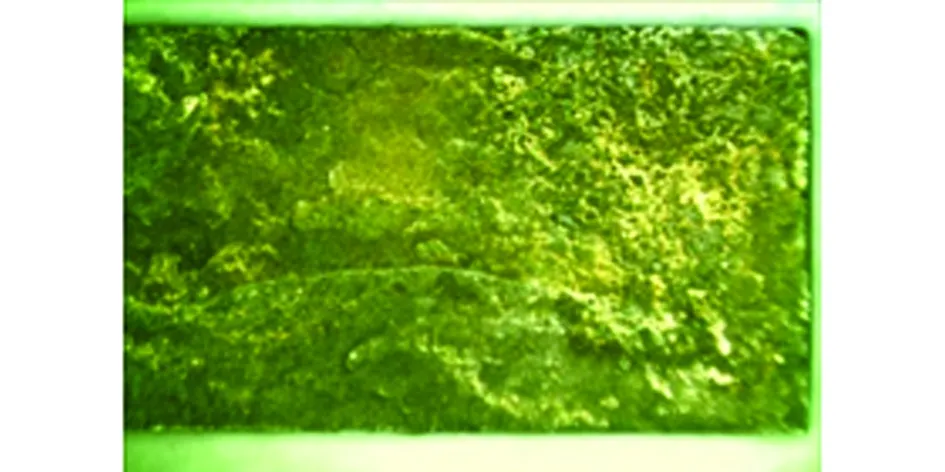

由表2还可以看到:在SA2气井井深700 m附近,腐蚀速率为0.007 1~0.016 6 mm/a,在井深2 500 m附近腐蚀速率为0.009 3~0.106 9 mm/a;尤其在193 d试验周期内,在积液区域(SA2气井井深1 031 m以下区域)腐蚀严重,其腐蚀速率最高达到0.106 9 mm/a,腐蚀速率已超过0.076 mm/a的腐蚀标准。挂片表面存在较厚的褐色锈斑、斑迹不成片,无结腊,如图5(a)所示;去除表面腐蚀产物后,挂片表面出现较均匀腐蚀并伴有较严重的点蚀,表明在这种环境中腐蚀较严重,如图5(b)所示。对比腐蚀前后挂片表面形貌发现,腐蚀后挂片表面出现较明显深沟槽,并有较明显的点蚀,但表面无明显结垢现象,如图6所示。

表2 腐蚀挂片试验参数及结果Tab. 2 Parameters and results of coupon corrosion testing

(a) 去除前

(b) 去除后图3 SA1气井井深2 884 m处挂片去除腐蚀产物前后的宏观腐蚀形貌Fig. 3 Macrographs of coupons before (a) and after (b) removal of corrosion products in depth of 2 884 m in gas well SA1

(a) 腐蚀前

(b) 腐蚀后图4 SA1气井井深2 800 m处挂片腐蚀前后的表面形貌Fig. 4 Surface morphology of coupon before (a) and after (b) corrosion in depth of 2 800 m in gas well SA1

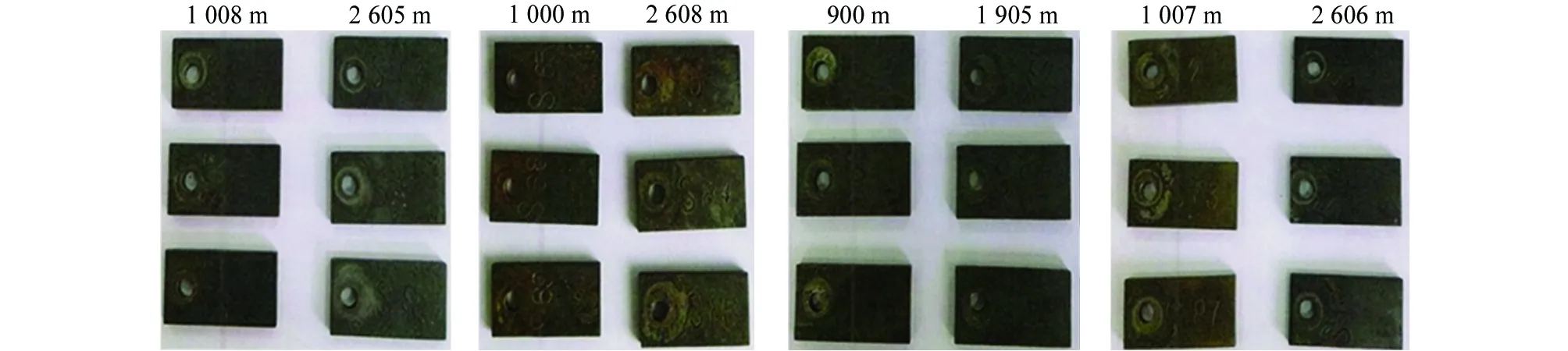

图7为SA3、SA4、SA5、SA6等4口气井井筒中挂片腐蚀后的宏观形貌。结果表明:挂片外表面均有程度轻微的腐烛、锈痕,主要表现为轻微坑蚀及点蚀。

综上所述,目前苏里格气田X区气井油管腐蚀程度轻微;除个别积液段外,大部分油管的腐蚀速率均远小于0.076 mm/a的腐蚀标准,因此可以继续使用。

2 腐蚀产物与腐蚀原因

2.1 腐蚀产物

为分析油管腐蚀的主要原因,采用扫描电镜(SEM)和X射线衍射仪(XRD)对腐蚀产物进行了观察和分析(图略)。腐蚀产物的微观形貌表明:大部分腐蚀产物结构疏松,个别致密的薄膜却存在裂缝,不能对油管起到保护作用。腐蚀产物XRD分析结果表明:腐蚀产物主要为铁的硫化物(FeS、FeS0.9等)、碳酸亚铁(FeCO3),都是H2S与CO2腐蚀的产物。

(a) 去除前

(b) 去除后图5 SA2气井井深2 500 m处挂片去除腐蚀产物前后的宏观腐蚀形貌Fig. 5 Macrographs of coupons before (a) and after (b) removal of corrosion products in depth of 2 500 m in gas well SA2

(a) 腐蚀前

(b) 腐蚀后图6 SA2气井井深2 500 m处挂片腐蚀前后的表面形貌Fig. 6 Surface morphology of coupon before (a) and after (b) corrosion in depth of 2 500 m in gas well SA2

(a) SA3 (b) SA4(c) SA5 (d) SA6图7 SA3、SA4、SA5、SA6气井井筒中挂片腐蚀后的宏观形貌Fig. 7 Macrographs of coupons corroded in wellholes of gas well SA3,SA4,SA5 and SA6

2.2 腐蚀原因分析

对苏里格气田X区8 a的气质组分数据进行分析发现:上古气井不含H2S,CO2质量分数基本稳定在1%左右;下古气井H2S平均质量浓度为235.3 mg/m3,属低含硫气藏,CO2平均质量分数在3%左右。挂片腐蚀后无明显的断裂、裂纹、断口,表明X区油管腐蚀并非H2S引起的应力腐蚀。在地层水存在时,腐蚀类型为电化学腐蚀。SA3、SA4、SA5、SA6等4口含下古气井中SA6气井H2S含量明显高于其他三口气井的(见表1),而积液段腐蚀速率明显低于其他三口气井(见表2)。CO2干气本身是不具腐蚀性,但其溶解于水后形成H2CO3,可以降低产出水体系pH,形成弱酸性环境;H2CO3电离出H+与油管铁基体发生化学反应并伴有电子的转移,形成腐蚀破坏[3],油管壁被不断溶解。SA5气井中H2S质量浓度仅为28.47 mg/m3,但CO2质量分数最高为1.411%(见表1),其腐蚀速率最高达0.200 3 mm/a。

苏里格气田X区采出水的平均总矿化度为52 299.10 mg/L,Cl-平均质量浓度为31 275 mg/L。储层地层水中的Cl-半径小、穿透能力强且能够被金属表面较强吸附。在酸性环境中,Cl-会在金属表面形成氯化物盐层,代替具有保护性能的FeCO3膜,提高金属材料发生点蚀的概率。腐蚀过程中,Cl-被管壁与腐蚀产物膜接触面处的双电层结构优先吸附,使Cl-同时在点蚀坑内和未产生点蚀的区域富积,从而提高界面处的Cl-含量;有些区域Cl-会积聚成核,导致阳极加速溶解,形成点蚀坑[4]。SA1、SA2气井油管壁厚测量及6口气井腐蚀挂片试验表明积液段油管的腐蚀速率明显高于非积液段的腐蚀速率;SA4井矿化度及Cl-含量较低,故腐蚀速率相对较低。

综上所述,苏里格气田X区气井油管腐蚀是H2S与CO2共同作用的结果,并非H2S含量越高腐蚀越严重;气井井筒腐蚀主要是由H2O-H2S-CO2-Cl-体系引起的电化学腐蚀[5-13],该体系下电化学腐蚀特征主要表现为局部腐蚀。

3 结论与建议

(1) 12根油管壁厚测试结果以及6口气井腐蚀挂片试验结果表明:目前,苏里格气田X区油管腐蚀程度轻微,气井井筒腐蚀主要是由H2O-H2S-CO2-Cl-体系引起的电化学腐蚀。

(2) 气井积液对油管腐蚀具有很大影响,开展环空、油管探液面监测工作,发现积液应及时采取间歇或人工加药带液措施。

(3) 对H2S含量较低、矿化度和液面相对较高的井应适当提高缓蚀剂加注频次;对H2S含量较高、矿化度和液面相对较低的井应适当降低缓蚀剂加注频次。

(4) 连续开展腐蚀监测,对于腐蚀做到“早发现、早治疗”。