连续相与分散相驱油体系驱油机理及其性能对比

2019-03-04孙哲吴行才康晓东卢祥国李强姜维东张晶

孙哲 ,吴行才,康晓东 ,卢祥国,李强 ,姜维东, ,张晶

(1. 中海油研究总院有限责任公司,北京 100028;2. 中国石油大学(北京)石油工程学院,北京 102249;3. 海洋石油高效开发国家重点实验室,北京 100028;4. 中国石油勘探开发研究院,北京 100083;5. 东北石油大学 提高油气采收率教育部重点实验室,黑龙江大庆 163318;6. 中国海洋石油有限公司开发生产部,北京 100010;7. 中国石油大庆油田公司,黑龙江大庆 163000)

0 引言

聚合物驱油技术作为常用的提高采收率方法被广泛应用,取得了显著的增油降水效果[1-5]。但对于非均质性较强的油藏,聚合物驱中后期开发效果较差。这是由于储集层非均质性和聚合物滞留特性会引起“吸液剖面返转”,不利于提高中低渗透层的动用程度,无法进一步扩大波及体积,从而加剧层间矛盾,严重影响聚驱开发效果[6-7]。为解决这一问题,吴行才等[8-9]提出了同步调驱提高采收率技术理论,即采用一种新型颗粒型聚合物SMG水分散液体系作为驱替相,通过水与SMG“分工合作”调整储集层不同部位的渗透性能,大幅提高波及效率,从而达到提高采收率的目的。SMG颗粒进入多孔介质后呈现“堵大不堵小”的封堵特性。为了定性和定量分析SMG的这一特性,并对比连续相与分散相驱油体系驱油机理,本文利用微流控技术模拟SMG颗粒相分离现象,以生物流体力学中红细胞树状叉浓度分布理论为指导,建立SMG颗粒在不同孔隙中浓度分布数学模型。在此基础上开展连续相与分散相驱油体系驱油的微观和宏观物理模拟实验,对比两者的性能,并通过矿场试验进行验证。

1 连续相与分散相驱油体系微观驱油机理对比

1.1 SMG颗粒相分离现象

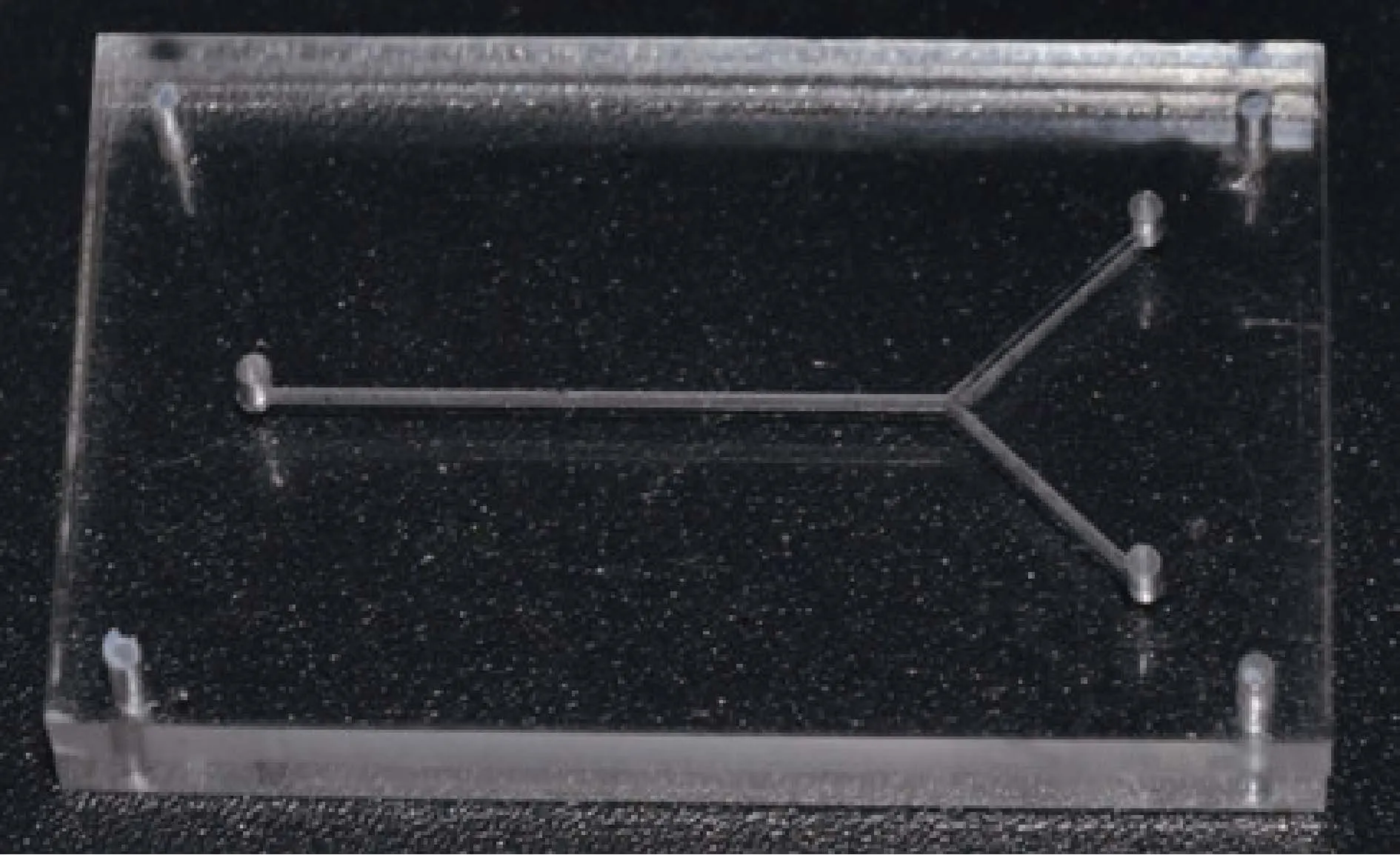

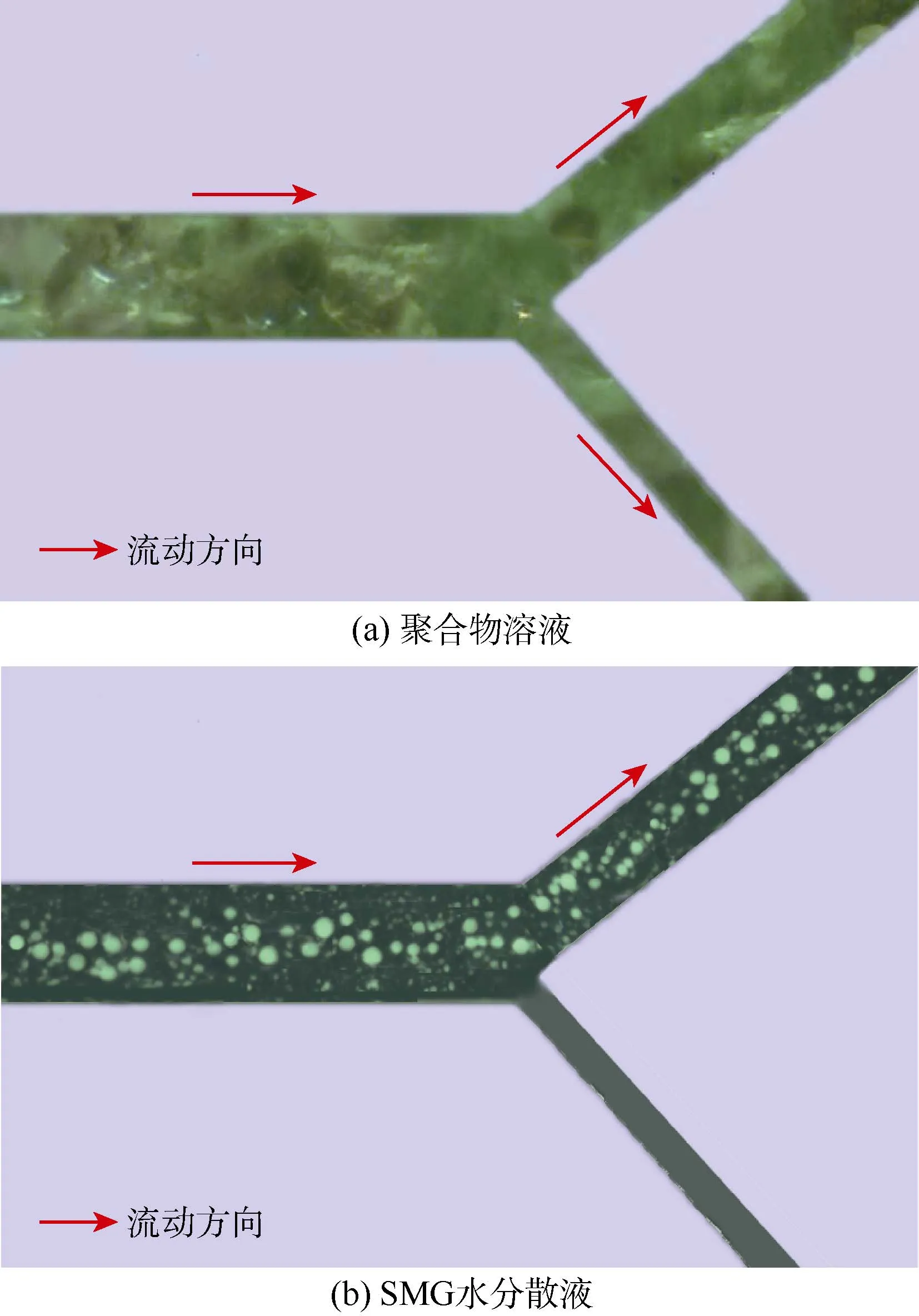

聚合物溶液是在水中加入水溶性聚合物而形成的高黏度流体,是一种连续相驱油体系。SMG水分散液由SMG颗粒和携带液(水)组成,是一种分散相驱油体系。基于剪切扩散原理与红细胞的 Fahraeus-Lindqvist效应,可应用微流控技术(Lab on a chip)来分离血液中的血浆和红细胞[10-13]。根据相同的原理,本文应用微流控技术来观测连续相与分散相驱油体系在不同大小孔隙中的运移特性。图1为可视化微流控芯片,聚合物溶液和SMG水分散液在微流控芯片中的流动动态如图2所示。

当聚合物分子线团尺寸小于1 μm时,由于受布朗力作用,进入不同大小孔隙中的聚合物溶液的浓度相同。当SMG颗粒粒径大于1 μm时,吸水膨胀后易受剪切应力作用发生弹性变形,具有明显的向通道轴心处聚集的趋势,在流体携带下优先进入低阻力高流速的较大通道,携带液则进入低流速的较小通道,产生颗粒相分离现象[14-15]。从图2中可以直观地观察到以上现象。

图1 可视化微流控芯片

图2 连续相与分散相驱油体系微流控实验

连续相与分散相驱油体系在不同大小孔隙中的运移具有明显区别:连续相驱油体系均匀地进入不同大小的孔隙,而分散相驱油体系注入过程中产生颗粒相分离现象,颗粒在大孔隙中聚集形成桥堵,携带液进入小孔隙中驱油,具有“堵大不堵小”的封堵特性。这也是二者对“吸液剖面返转”影响程度不同的根本原因。

1.2 SMG浓度分布数学模型

为从定量角度分析SMG“堵大不堵小”的封堵特性,引入生物流体力学中红细胞树状叉浓度分布表达式,并对其进行修正,建立SMG在不同孔隙中浓度分布数学模型。

假设有N个出口,每个出口中的流体分流量为:

基于质量守恒定律可得:

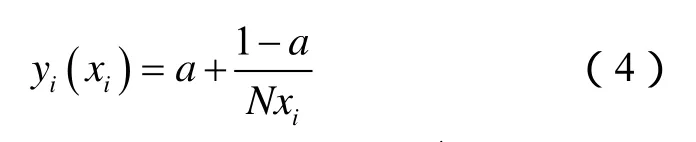

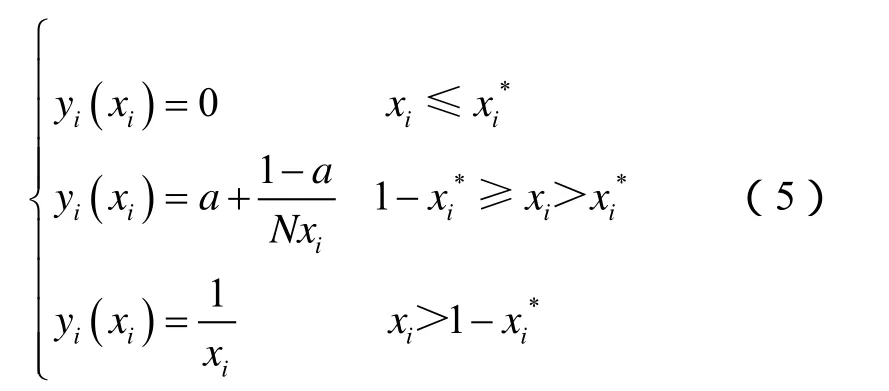

生物流体力学中许多经验公式描述了血液流动过程中红细胞与血浆的颗粒相分离现象,计算了红细胞在不同通道中的浓度分布。本文引入并修正红细胞树状叉浓度分布表达式[16-17],则每个出口中的SMG颗粒相浓度为:

将yi=0时的xi定义为临界分流量xi*。由(4)式可知,当xi≤xi*时,yi=0;当xi>1-xi*时,不满足(3)式,因此需要修正。进一步可得SMG颗粒相浓度分布表达式为:

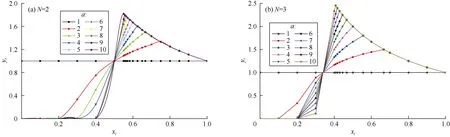

由(5)式计算得到N=2和N=3时SMG颗粒相浓度与流体分流量关系,如图3所示。可以看出,不同孔隙中SMG颗粒相浓度受参数a影响较大。颗粒粒径越大,参数a越大,则SMG受到流体剪切力作用越大,颗粒相分离程度越大。当a=1时,每个孔隙中颗粒相浓度均等于平均浓度,即为聚合物溶液在不同孔隙中均匀分布的情况。以N=2为例(见图3a),临界分流量xi*随着a的增加而增大,即曲线与横轴的交点逐渐右移;当xi≤xi*时,yi=0,即没有颗粒进入孔隙内;当xi<0.5时,进入孔隙内颗粒相浓度小于平均浓度;当xi=0.5时,进入孔隙内颗粒相浓度等于平均浓度;当xi>0.5时,进入孔隙内颗粒相浓度大于平均浓度。

图3 颗粒相浓度与流体分流量关系

1.3 SMG液流转向机理

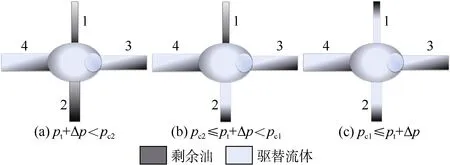

为进一步分析SMG分散相驱油体系的驱油机理,采用如图4所示的孔喉结构概念模型。SMG颗粒在孔喉处封堵产生的附加压力与驱替压力共同作用促使液流转向,启动之前无法动用的毛细管。当压力升高至一定值时,SMG发生变形,通过该喉道,继续向前运移[18-21]。

图4 SMG封堵示意图

图4 a中,SMG首先从毛细管4进入孔隙。SMG总是沿着阻力最小的方向运移,因此会进入毛细管 3并产生封堵效应,从而使液流转向。SMG作用于毛细管 3的入口端,产生一个附加压力,该压力最大值为pt。当压力超过该值时,SMG发生弹性变形,继续运移并通过毛细管3。在此过程中,驱替压力与附加压力的合力作用于该孔喉模型,促使液流转向,有利于启动毛细管1和2中的剩余油。

启动毛细管2中剩余油的临界条件为:

启动毛细管1和2中剩余油的临界条件为:

当pt+Δp<pc2时,即SMG封堵产生的附加压力与驱替压力的合力小于毛细管 2的毛细管力,驱替流体不会进入毛细管 2,毛细管 1中的剩余油也不能被启动,此时剩余油形态如图4a所示。

当pc2≤pt+Δp<pc1时,即SMG封堵产生的附加压力与驱替压力的合力大于等于毛细管 2的毛细管力,但是小于毛细管 1的毛细管力,则驱替流体可以进入毛细管2,但是不能启动毛细管1中的剩余油,此时剩余油形态如图4b所示。

当pc1≤pt+Δp时,即SMG封堵产生的附加压力与驱替压力的合力大于毛细管 1的毛细管力,驱替流体可以进入毛细管1和毛细管2,启动其中的剩余油,此时剩余油形态如图4c所示。

当使用传统聚合物溶液驱油时,无法区分高低渗透层,由于吸附和机械捕集作用,驱替流体在中低渗透层的滞留量不断增多,使中低渗透层的启动压力梯度提高,且提高幅度远大于高渗透层,导致后续注入困难,使高渗透层的吸水量增加,“吸液剖面返转”现象严重。而使用 SMG水分散液时则不会出现这一现象,由于其“堵大不堵小”的封堵特性,SMG颗粒可选择性地进入高渗透层和大孔道,在其中运移、水化膨胀和滞留,产生有效封堵,后续驱替流体转向进入中低渗透层驱替剩余油。SMG颗粒与携带液分工合作,提高了波及效率,可取得显著的增油降水效果。

2 连续相与分散相驱油体系性能对比

2.1 实验条件

2.1.1 实验材料

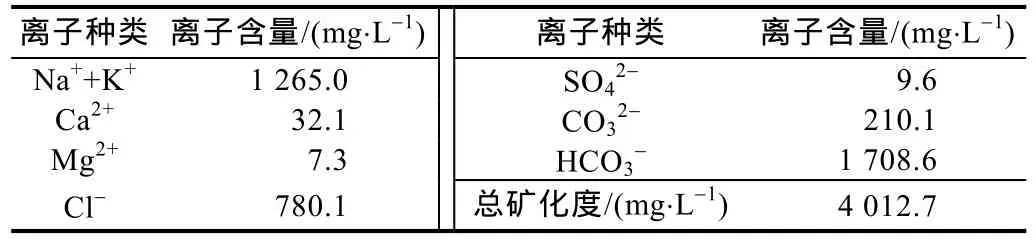

分散相驱油体系(SMG水分散液)中的SMG是由中国石油勘探开发研究院油田化学研究所提供的SMG(W)(微米级)和 SMG(Y)(亚毫米级),有效含量为100%。连续相驱油体系(聚合物溶液)中的聚合物为部分水解聚丙烯酰胺(HPAM)干粉,相对分子质量为2.5×107,固含量为90%。染色剂为天津市大茂化学试剂厂生产的荧光素钠。实验用模拟油为大庆油田第一采油厂脱气原油与煤油混合而成,45 ℃下黏度为 9.8 mPa·s。实验用水为大庆油田污水,水质分析见表1。

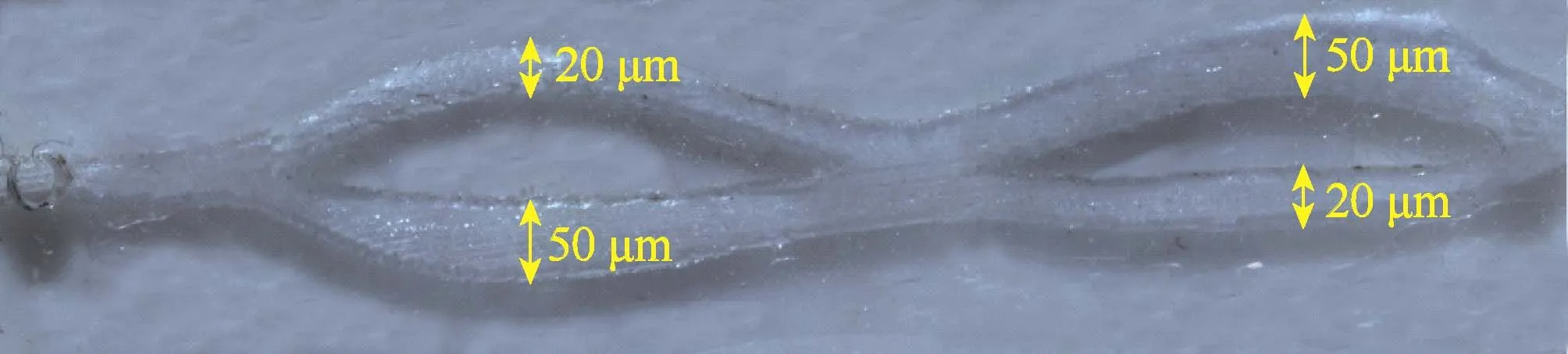

实验所用岩心包括 2种:①人造微流控仿真模型(见图5),长4.0 cm,宽1.0 cm,孔径为20~50 μm;②石英砂环氧树脂胶结“五点法”仿真岩心[22-27],长30.0 cm,宽30.0 cm,高4.5 cm,从上到下依次为高、中、低3个渗透层,厚度均为1.5 cm,气测渗透率分别为 2 400×10-3,800×10-3和 300×10-3μm2。

表1 实验用水的水质分析

图5 微流控仿真模型

2.1.2 实验装置

采用三目金相显微镜(德国莱卡公司 DM1750m型)测试 SMG颗粒粒径,采用动/静态光散射仪系统测试聚合物分子线团尺寸。岩心驱替实验装置如图6所示。

图6 实验装置示意图

2.2 实验方法

2.2.1 微观驱油机理实验步骤

连续相与分散相驱油体系微观驱油机理实验步骤为:①将微流控仿真模型抽真空;②微流控仿真模型饱和水;③微流控仿真模型饱和模拟油;④水驱至含水98%,记录驱替过程图像;⑤分别注入一定PV(孔隙体积倍数)连续相与分散相驱油体系,注入速度为0.01 mL/min,记录驱替过程图像。

2.2.2 液流转向能力评价实验方案

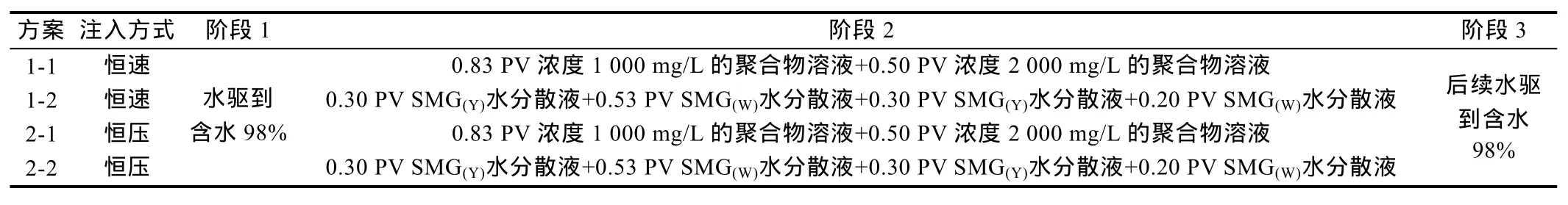

表2 液流转向能力评价实验方案

连续相与分散相驱油体系液流转向能力评价实验方案如表2所示。实验中 SMG溶液质量浓度均为0.3%,方案1-1和1-2中注入速度为0.5 mL/min,压力记录间隔为30 min。

2.3 实验结果及讨论

2.3.1 微观驱油机理实验结果

2.3.1.1 聚合物溶液

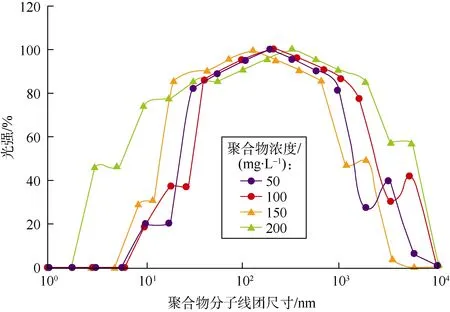

聚合物分子线团尺寸测试结果如图7所示。可以看出,聚合物溶液是极度不均匀的连续相体系,其分子线团尺寸分布范围较宽,在几纳米到几千纳米之间。在布朗力的作用下,聚合物溶液无区分地进入不同大小孔隙,对小孔隙造成不可逆的堵塞。

图7 聚合物分子线团尺寸分布曲线

在微流控仿真模型中进行聚合物溶液驱油实验,水驱及聚合物驱过程动态图像如图8所示。可以看出,水驱后剩余油主要存在于小孔道中(见图8c)。随着聚合物溶液的注入,一方面因其黏滞力较大,流动阻力增大;另一方面因其吸附滞留在孔道内,孔隙过流断面减小。这两个因素的协同作用大幅增加了聚合物溶液在孔道内的流动阻力,使注入压力升高。同时根据浓度分布数学模型可知每个孔道中聚合物溶液浓度均与平均浓度相等,所以聚合物溶液无区分地进入不同大小孔隙(见图8d—图8g),增加其中的流动阻力。聚合物溶液在孔道中的滞留现象是聚合物驱过程中发生“吸液剖面返转”的根本原因。

图8 聚合物溶液驱油动态图像

2.3.1.2 SMG水分散液

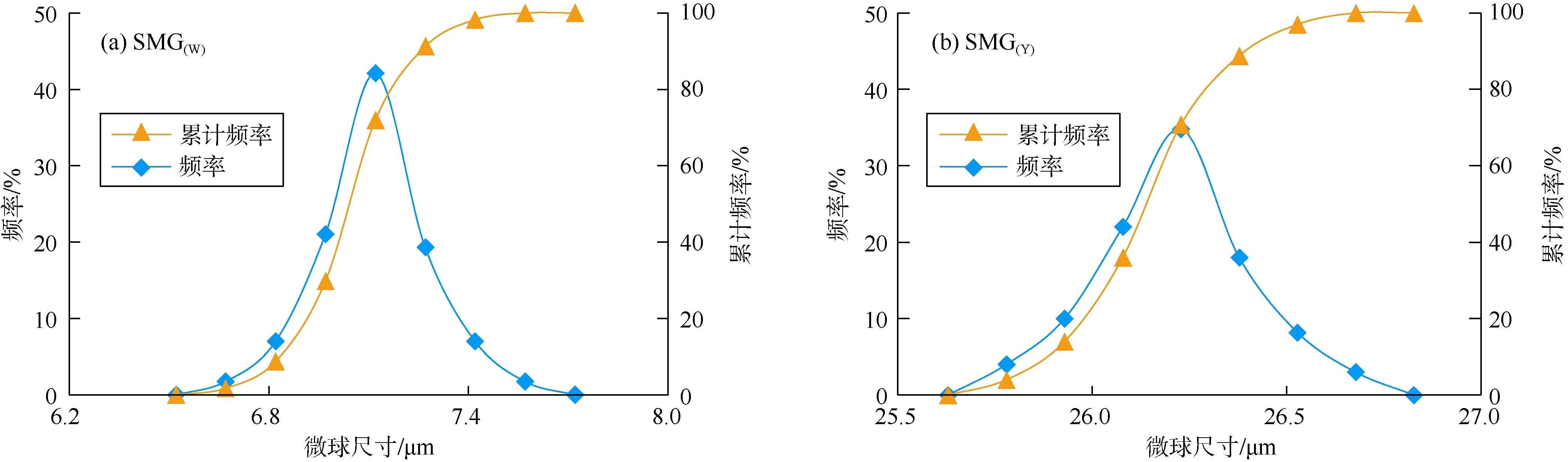

利用德国莱卡公司DM1750m型三目金相显微镜,根据统计学原理,绘制SMG(W)和SMG(Y)颗粒粒径分布曲线,如图9所示。

图9 SMG颗粒粒径分布曲线

从图7和图9中可以看出,与聚合物分子线团尺寸分布相比,SMG(W)和 SMG(Y)颗粒尺寸分布范围较窄、相对集中,SMG进入与其尺寸匹配的大孔隙,携带液进入小孔隙驱油。SMG(W)颗粒初始粒径中值为7.16 μm;SMG(Y)颗粒初始粒径中值为 26.25 μm。SMG(W)颗粒膨胀后的粒径中值为36.01 μm,膨胀倍数为5.03;SMG(Y)颗粒膨胀后粒径中值为122.13 μm,膨胀倍数为4.65。笔者通过实验研究发现,适用于油藏的 SMG(W)和SMG(Y)颗粒粒径与岩石孔隙尺寸的匹配系数(粒径与孔隙直径中值的比值)分别为 0.79~0.84和 1.73~1.78[15]。

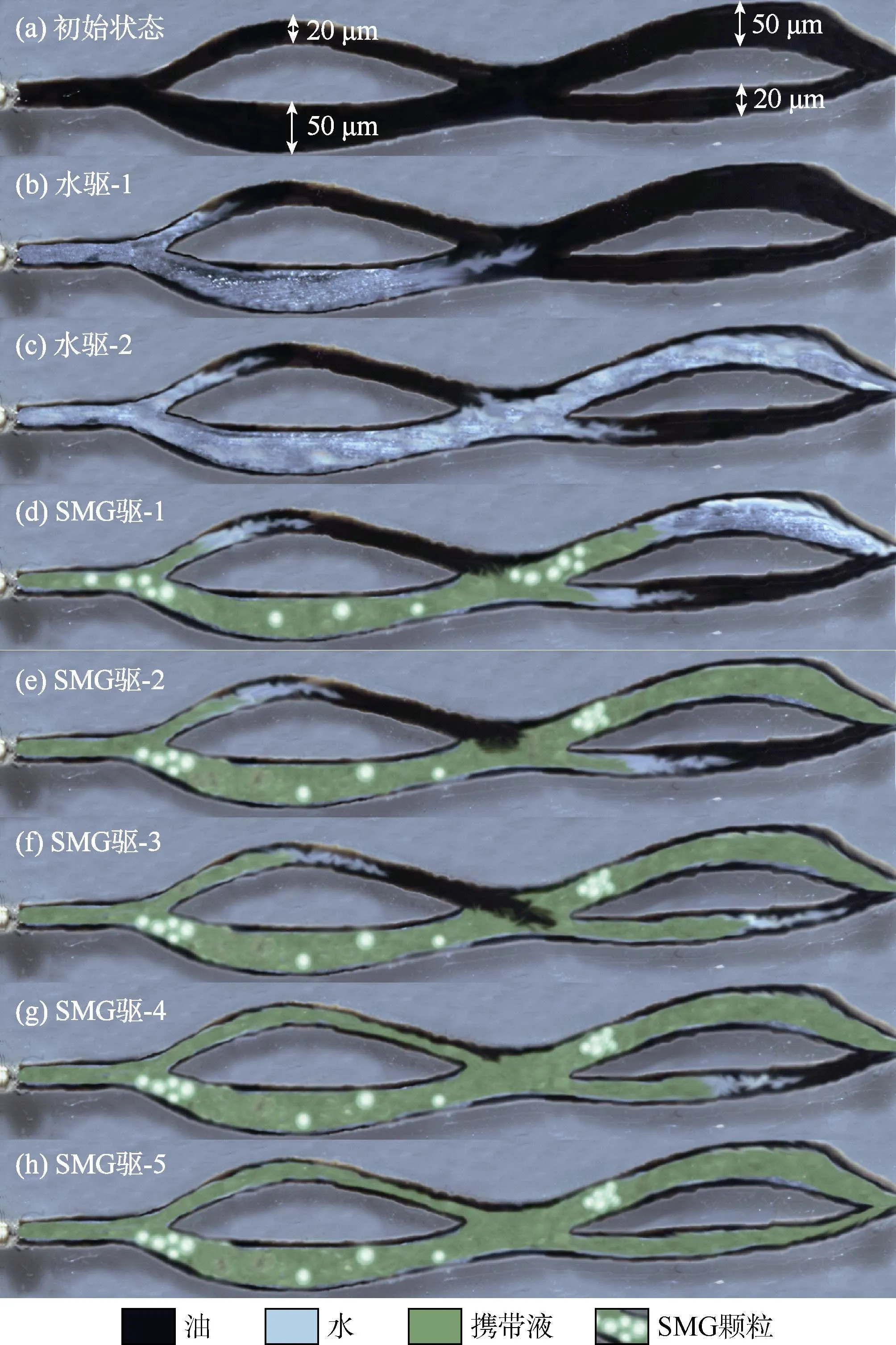

在微流控仿真模型中进行 SMG水分散液驱油实验,水驱及 SMG水分散液驱油过程动态图像如图10所示。可以看出,水驱过程中注入水优先进入渗流阻力较小的大孔道,剩余油主要存在于小孔道中。在SMG水分散液注入过程中产生颗粒相分离现象,SMG颗粒进入优势大孔道并在其中运移,多个颗粒通过聚集、堆积和架桥减小孔隙过流断面,有效封堵大孔道,导致渗流阻力增加和注入压力升高。随着注入压力升高,携带液转向进入小孔道中驱替剩余油。当SMG颗粒进入下一个孔隙喉道时,随着其尺寸增加和数量增大,再次聚集和形成桥堵,重复聚集、堵塞和液流转向的过程,从而实现深部液流转向目的。同时,该实验结果部分验证了 SMG在不同孔隙中浓度分布数学模型的正确性,即小孔道中的流体分流量小于临界分流量且颗粒粒径较大时,小孔道内SMG颗粒相浓度为零,即没有颗粒进入。

图10 SMG水分散液驱油动态图像

SMG颗粒和携带液分别扮演“调”和“驱”的角色,SMG在多孔介质中具有“聚集-变形-运移-再聚集-再变形-再运移”的运动特征和“堵大不堵小”的封堵特性,有效封堵大孔道和改变携带液流动方向,提高剩余油动用程度,从而大幅提高采收率。

2.3.2 液流转向能力评价实验结果

2.3.2.1 恒速实验

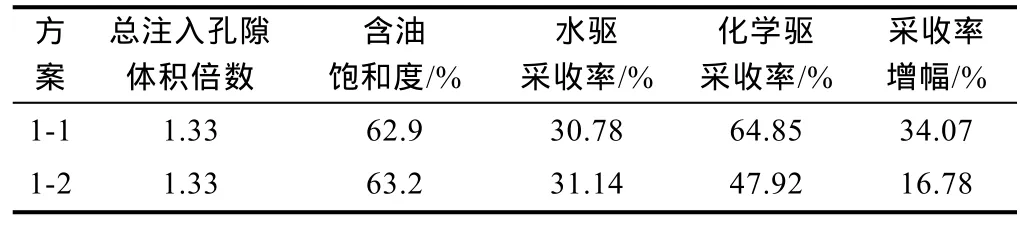

方案1-1和1-2中,恒速注入方式下连续相与分散相驱油体系采收率实验结果如表3所示。可以看出,方案1-1中聚合物驱最终采收率增幅为34.07%,方案1-2中SMG水分散液驱最终采收率增幅为16.78%,前者大于后者。

表3 恒速注入方式下采收率实验结果

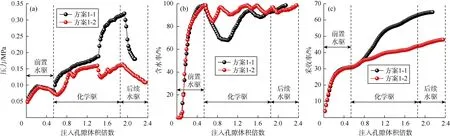

方案1-1和1-2实验过程的动态特征曲线如图11所示。可以看出,聚合物驱的注入压力高于SMG水分散液驱(见图11a),这是由于聚合物溶液在岩心孔隙中具有较强的滞留能力,使注入压力大幅升高,导致含水率降幅和采收率增幅较大(见图11b、11c)。然而矿场规定注入压力不能超过储集层岩石破裂压力,同时又受到配注设备额定工作压力的限制,例如大庆油田地层破裂压力约为12~14 MPa,水驱注入压力一般为6~7 MPa,二者间成2倍的比例关系,所以方案1-1中聚合物驱的注入压力和采收率增幅在矿场实践中均难以实现。因此,采用恒压注入方式更能客观地评价连续相与分散相驱油体系的增油降水效果。

2.3.2.2 恒压实验

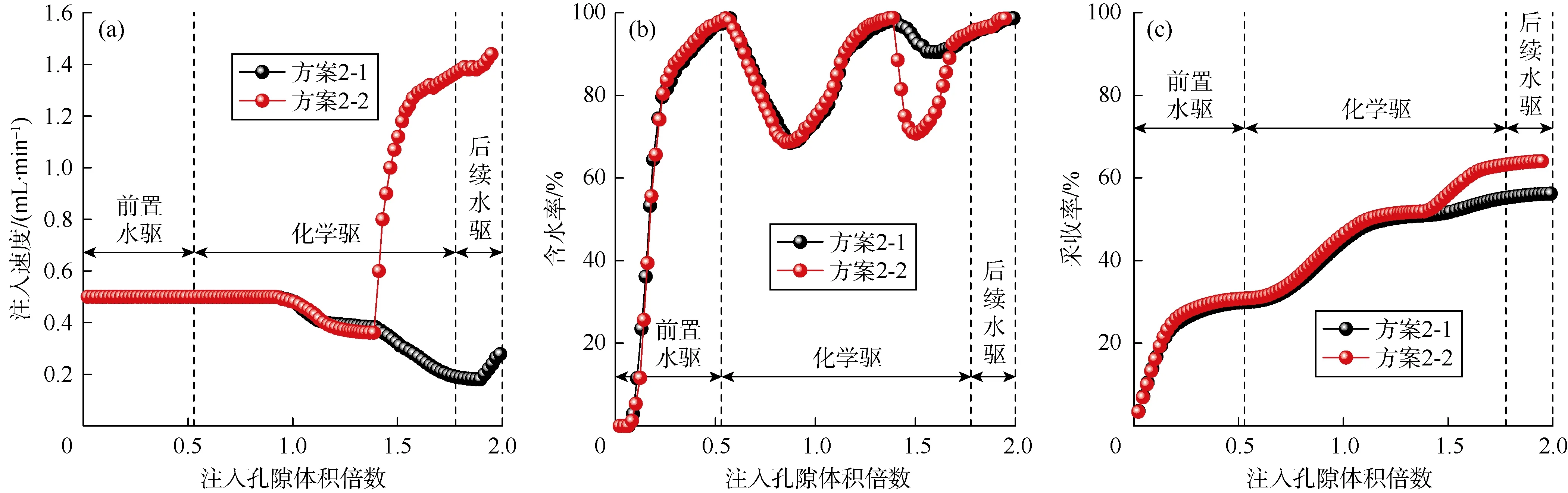

方案2-1和2-2中,恒压注入方式下连续相与分散相驱油体系采收率实验结果如表4所示。可以看出,方案2-1中聚合物驱最终采收率增幅为26.14%,方案2-2中SMG水分散液驱最终采收率增幅为33.11%,前者小于后者,这与恒速实验结果相反。

方案2-1和2-2实验过程的动态特征曲线如图12所示。可以看出,在注入孔隙体积倍数相同条件下,SMG水分散液驱增油降水效果好于聚合物驱。恒压实验条件接近矿场实际情况,因此能更真实地反映连续相与分散相驱油体系的矿场试验效果。当采用恒压注入方式后,由于聚合物溶液具有较强的滞留能力,使孔隙过流断面减小,增加流动阻力,导致注入速度降幅较大(见图12a),含水率降幅和采收率增幅较小(见图12b、12c)。

图11 恒速注入方式下注入压力(a)、含水率(b)及采收率(c)与注入孔隙体积倍数的关系

表4 恒压注入方式下采收率实验结果

图12 恒压注入方式下注入速度(a)、含水率(b)及采收率(c)与注入孔隙体积倍数的关系

3 连续相与分散相驱油体系矿场试验效果对比

根据文献[28-30]总结得出 SMG水分散液目前已成功应用的油藏条件:储集层渗透率(50~3 000)×10-3μm2,渗透率变异系数小于 0.75,原油黏度小于 350 mPa·s,注入水矿化度小于200 000 mg/L,注入水二价离子含量小于2 000 mg/L,油藏温度小于130 ℃。

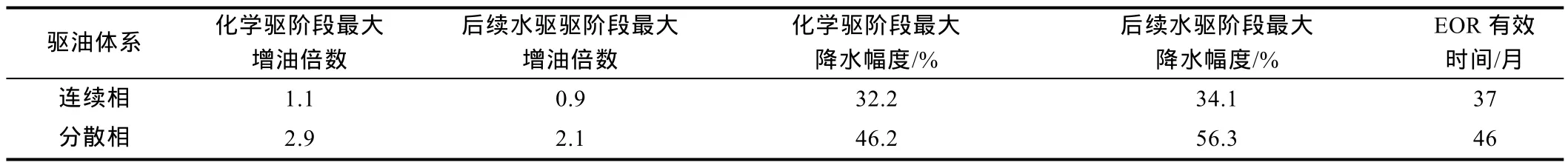

在同一油藏不同区域开展了连续相与分散相驱油体系矿场对比试验[28]。连续相驱替试验区以聚合物弱凝胶LPG为主,考虑到该油藏窜流通道发育、储集层原油黏度高,选择了聚合物弱凝胶,没有选择聚合物溶液,前置封堵段塞为复合预成胶体膨颗粒 SLG,后续段塞逐渐降低聚合物浓度,各段塞连续注入;分散相驱替试验区以颗粒型聚合物SMG水分散液为主,前置封堵段塞与连续相驱替试验区相同,后继为SMG段塞与LPG小段塞4次交替注入。

两种驱替方式矿场试验效果[28]如表5所示。可以看出,分散相驱替试验区在化学剂注入期间日产油提高了2.9倍,而连续相驱替试验区是1.1倍;二者在化学剂注入期间含水率最大降幅分别为46.2%和32.2%。当持续采用连续相黏性流体驱油时,由于连续相黏性流体不区分地增加储集层油、水的流动阻力,导致生产井供液能力不足,难以启动低渗区域相对富集的剩余油,不能进一步提升和长时间保持增油降水效果;而由于SMG“堵大不堵小”的封堵特性,可优先进入高渗透层并暂堵优势通道,同时水转向进入低渗区或小孔隙驱出相对富集的剩余油,获得了比连续相驱油体系更好的增油降水效果。

表5 连续相与分散相驱油体系矿场试验效果对比

4 结论

连续相驱油体系无区分地进入不同大小的孔隙,而分散相驱油体系注入过程中产生颗粒相分离现象,颗粒在大孔隙中聚集形成桥堵,携带液进入小孔隙中驱油,具有“堵大不堵小”的封堵特性。

对于3层非均质岩心(各层渗透率不同),采用更接近实际油藏驱油过程的恒压方式分别注入相同孔隙体积倍数的聚合物溶液和SMG水分散液,后者增油降水效果优于前者,即分散相驱油体系增油降水效果更好。室内实验结果与矿场试验结果一致。

符号注释:

a——与颗粒粒径有关的参数,无因次;i——出口编号;N——出口数;pc1,pc2——毛细管1和毛细管2的毛细管力,MPa;Δp——驱替压差,MPa;pt——SMG 作用于毛细管 3入口端产生的附加压力的最大值,MPa;qi——第i个出口的流量,mL/s;xi——第i个出口的流体分流量,无因次;xi*——第i个出口的临界流体分流量,无因次;yi——第i个出口的颗粒相浓度,无因次。