铝土矿综采、综掘提高截割效率的探索研究

2019-03-04胥克俊龚建云

胥克俊,龚建云

(国家电投铝电公司,宁夏 银川 750001)

房柱法开采工艺为金属非金属矿山传统的爆破开采工艺,房柱法开采一般选择采用爆破崩落方式落矿,工作面一般不支护或采用简易支护,当顶板稳定性差时预留0.5m~1m的顶柱,装矿采用扒渣机、铲运机等方式。该采矿方法生产工艺简单、成本低、废石混入率低,但劳动生产率低,矿石回收率低,安全可靠性差。

铝土矿采用综合机械化开采及掘进是科技进步的必然趋势也是方向,综采、综掘在煤矿使用非常成熟,和房柱式开采相比具有安全高效、回采率高等特点。将煤矿井工机械化综采工艺移植应用到铝土矿井工开采,看似相似,实际存在非常大的困难。

掘进机选用EZB200A纵轴悬臂式综合掘进机,综掘机滚筒高低速配置,高速48转/min,低速24转/min,在铝土硬度较大时采用低速,硬度较小时采用高速,而在实际使用中大多是使用高速,而使用高速就会使截齿磨损较快,使用低速的过程中会出现卡阻现象,效率较低,既高速速度过快,低速速度偏慢,日均掘进6.0m左右。日进尺最高达到10m,月进尺200m左右。截齿消耗平均5个/天左右。总体看掘进进度没有达到最佳的效果,截齿消耗也是偏高的。

在对瓦厂坪铝土矿综采试验适应性考证研究报告进行了充分讨论后,认为通过整理巷探和现场采样数据,构建了瓦厂坪首采区矿体模型,分析了薄矿体、断层和溶蚀区对综采的影响,并提出了针对性解决措施,验证了首采区地质条件的符合性及矿体物理力学性质对综采设备的适应性,研究成果表明瓦厂坪铝土矿试验工作面开采条件基本满足综合机械化开采。

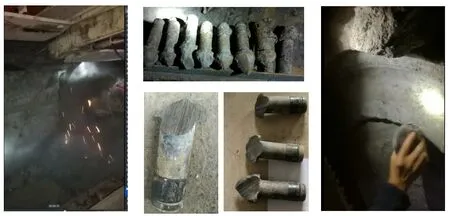

在实际试验中,选用类似的采煤机,型号为MG400/870-WD,由于MG870型采矿机自重过轻(34t),在工作面回采过程中频繁跳动,经常造成漏电、断线及轴承、齿轮损坏等故障,主要是滚筒结构、截割速度与铝土矿特性不适应,造成截齿的磨蚀非常严重,最高时每千吨的截齿消耗达到近100个,成本难以承受,在放炮助采的情况下,每千吨仍然高达30个,每班更换截齿两次,每次超过30分钟以上,极大的降低了采矿效率,产量难以提升,成本居高不下。

由于煤的特性是脆性,在滚筒的高速冲击下,很容易截割,而铝土的特性具有粘性,具有很强的磨蚀性。在认真研究了铝土矿的截割机理后,发现铝土的截割和煤的截割机理存在着根本的不同,煤的截割是冲击式破碎,而铝土的截割是挤压式破碎,冲击式破碎要求滚筒的转速很高,截割效果好,而挤压式破碎转速高反而起反作用,不但截割效果差,导致截齿磨损非常严重。要想用采矿机截割铝土,必须改变截割方式同时必须将滚筒的转速降下来。

经和采矿机厂家进行沟通,拟将现用四极电机更换为8极电机,速度下降一半,在滚筒截割转速改变的同时改变滚筒截齿的布置方式,截齿截割火花将滚筒改为重型滚筒,叶面截齿由32个增加到48个,增加端面截齿10个(采煤机滚筒未设计端面齿),以保护滚筒体端盖不受磨损,以适应挤压式破碎的截割。

在将采矿机滚筒直径由原1500mm改为1600mm的重型破岩滚筒后,同时将采矿机截割电机的极数更换为8极,滚筒转速由50转/min降为25转/min。采矿机滚筒与电机更换后,总体效果有了较大改观,截齿磨损相对降低,切割效率有了较大提高,因矿石硬度、产状以及地质条件变化的影响,日循环仍只完成2刀,采取爆破助采措施后,日循环可完成3刀~4刀,松动爆破对工作面设备(特别是液压支架)造成较严重损坏。产量提高了,同时截齿的消耗也降为15个/千吨左右,在实际开采试验过程中,认为滚筒转速25转/min,仍然不是最佳工况,速度应该可以再进一步降低。在和采矿机厂家的进一步沟通下,对下一台采矿机的转速做了进一步的优化改进,将滚筒的转速降为20转/min。新采矿机,现截齿的消耗稳定在3个/千吨~8个/千吨左右,基本达到了最佳的效果。

图1 截齿截割火花、过渡磨损的截齿齿体

铝土矿综掘在新开掘进工作面综掘机的选配上,借鉴采矿机的使用情况,经和综掘机厂家进行沟通交流后,建议选用单速6极电机,36转/min,速度适中,厂家采纳了我们的建议,制作加工了一台6极电机,经过试用与对比,掘进效率高于双速综掘机,日掘进最高达到8m左右,同时截齿的消耗也有所下降,由原来的4个/天~5个/天降为3个/天~4个/天,维修量降低了,基本达到了预期的效果。

由于截割机理的不同,决定了截割滚筒转速的不同,在研究了铝土矿的特性和截割速度的关系后,现基本解决了综采、综掘在铝土矿的应用问题,通过不断的探索研究及改进优化,综采、综掘在铝土矿的应用将更加成熟。