重载铁路泡沫轻质土路基结构变形试验研究

2019-03-04,,,,

,,, ,

(1.中国铁道科学研究院,北京 100081;2.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081)

泡沫轻质土是用物理方法将发泡剂水溶液制备成泡沫,与水泥基胶凝材料、水及可选组分集料、掺和料、外加剂按照一定的比例混合搅拌,并经物理化学作用硬化形成的一种轻质材料[1-2]。

泡沫轻质土密度通常在300~1300kg/m3,仅为路基土质填料的1/5~1/3,具有轻质性、密度可调性,取材容易、施工简单。泡沫轻质土密度小、强度高、刚度大的特性对工后沉降的控制较传统填料更有优势,可显著降低基底应力,达到有效控制沉降、变形的目的。与高分子材料相比,泡沫轻质土耐久性更强,具有与水泥材料相等的耐久性。泡沫轻质土固化后具有自立性,可垂直填筑,使得施工作业面小,可有效解决过渡段施工困难[3]。

1 泡沫轻质土物理力学性质试验

采用0.5水灰比配置泡沫轻质土,干密度取400~1 000 kg/m3,泡沫轻质土干密度与抗压强度关系见表1[4]。试验结果表明泡沫轻质土抗压强度随着干密度增加而增加,干密度500 kg/m3(约为湿密度700 kg/m3)以上的泡沫轻质土抗压强度大于2 MPa,基本满足作为路基底层填筑材料的要求[5]。

在泡沫轻质土含水饱和的条件下,当泡沫轻质土配合比密度达到700 kg/m3后,其动强度大于350 kPa。在应力90~130 kPa、作用频率5 Hz时,干密度700 kg/m3

表1 泡沫轻质土干密度与抗压强度

的泡沫轻质土弹性模量约为140~170 MPa。

水分对泡沫轻质土强度等力学性能影响明显,实际工程中难以完全隔绝水分的影响。不同湿密度泡沫轻质土25次干湿循环后抗压强度最大损失率小于15%。泡沫轻质土抵抗干湿循环性能较强[4]。

不同密度泡沫轻质土在冻融循环作用下也体现出不同的性能,随着密度的提高其抗压强度损失率逐渐减小,干密度700~1 000 kg/m3的泡沫轻质土在25次冻融循环后抗压强度损失率为4%~15%[4]。

一定干密度以上的泡沫轻质土整体物理性能、耐久性满足作为重载铁路路基底层填料的要求,但是泡沫轻质土性能受水分影响较大。

本文建立实尺模型,验证泡沫轻质土路基结构在35~40 t轴重作用下的性能。

2 泡沫轻质土路基结构

2.1 泡沫轻质土路基结构形式

相比一般轴重列车,开行重载列车的路基将面临2个方面的技术问题:①轴重增加引起路基荷载增加,路基内部动应力叠加效应明显,影响深度增大;②长大编组列车会使得路基荷载连续作用次数增加,导致路基土体中累积孔压难以及时消散、有效应力减小和基床强度降低[6-8]。此外,我国路基设计使用年限一般是100年,对路基填料耐久性、结构形式的合理性要求严格。

根据重载铁路路基现场测试结果,结合理论计算,得到轴重30 t列车荷载作用下,距离轨枕底面0.5 m深度下路基面应力最大值为123 kPa,平均值为57.5 kPa;距离轨枕底面1.2 m深度下基床底层表面应力在60~80 kPa[8]。在考虑水对泡沫轻质土抗压强度的影响下,当泡沫轻质土配合比密度达到700 kg/m3后,其动强度达到350 kPa,已远大于路基内应力,说明泡沫轻质土层骨架不会产生破坏。

泡沫轻质土密度小,可大幅度地减轻施加于地下结构物上的土压力;刚度大,可以使路基内应力更大范围均匀扩散,减小作用于地下结构物上的附加应力。使用泡沫轻质土代替普通路基填料作为基床底层填料可以有效地解决难以获取优质填料、过渡段差异沉降大、受条件限制施工困难、地基条件不满足规范要求等问题[9]。

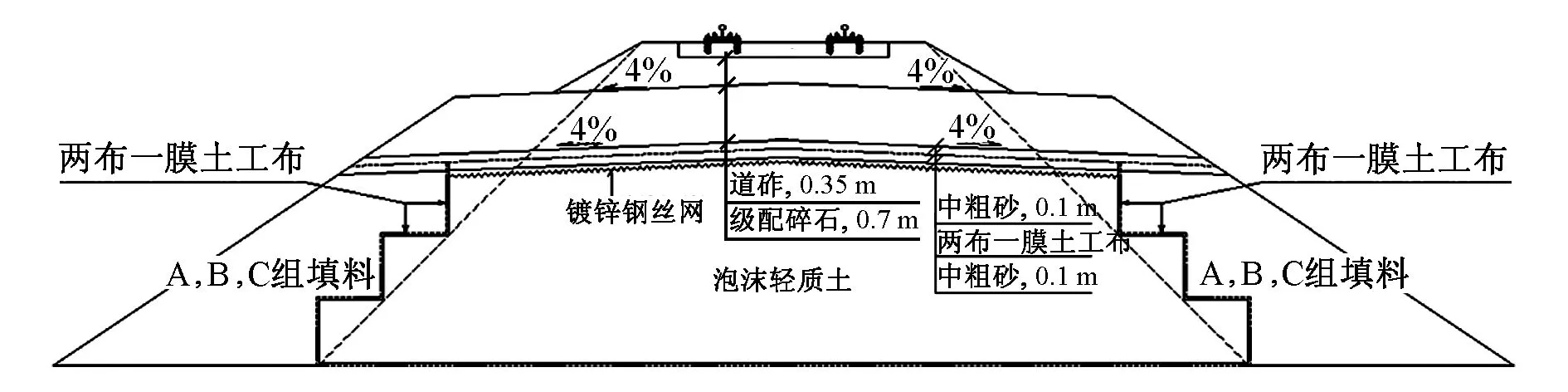

根据泡沫轻质土材料物理力学性质和TB 10625—2017《重载铁路设计规范》提出适用于重载铁路的泡沫轻质土路基结构。特设置0.2 m厚两布一膜砂垫层,增强整体结构防排水性能,保证泡沫轻质土基床防水性能,具体参数见表2,路基结构如图1所示。

表2 泡沫轻质土路基结构参数

图1 泡沫轻质土路基结构示意

2.2 泡沫轻质土路基结构有限元计算分析

计算重载条件下路基纵向、横向和垂向3个方向的应力分布,得出路基的荷载特征及其扩散规律和路基基床三维应力状态。确保试验过程中泡沫轻质土层受到的应力能够达到实际运营过程中的理论应力值。

2.2.1 模型介绍

为了验证泡沫轻质土在重载铁路路基中的应用效果,在试验槽铺设实尺模型试验结构,采用与实际重载铁路相同的轨道结构。由于只能单轴加载,没有实际列车的多轴应力叠加作用,为了充分验证泡沫轻质土作为基床底层填料的疲劳性能,道砟铺设35 cm,减薄级配碎石层为20 cm,下部铺设20 cm厚两布一膜砂垫层增强防排水性能,浇筑湿密度800 kg/m3的泡沫轻质土1 m厚,试验槽下部填充A,B组填料1.1 m。

采用岩土力学三维有限元计算软件ABAQUS,模拟实际填料特性,结合实尺模型实际情况设置边界条件,计算路基内应力分布。各部分计算参数见表3。

表3 仿真计算各部分参数

2.2.2 应力分析

经计算,35,40 t轴重情况下受力最大的轨枕钢轨之下垂向动应力随着深度的增加而减小。

不同深度垂向动应力计算结果见表4。路基内应力在经过泡沫轻质土层后传递到A,B组填料表面只有轻质土表面的63%,可见泡沫轻质土因其刚度大的特性可以有效地扩散应力,减小作用于地下结构物上的附加应力。并且实尺模型表面的应力与实车荷载产生的应力大小基本一致,实尺模型足以模拟实车荷载对路基产生的应力作用。

表4 不同深度垂向动应力 kPa

3 室内实尺模型试验

实尺模型试验着重测试自然干燥和完全浸水2种状态下泡沫轻质土路基结构在动力荷载作用下的动变形和累积变形。

3.1 试验方案

试验仪器为中国铁道科学研究院集团有限公司轨道结构国家重点实验室MTS四通道脉冲疲劳试验机(最大轴向负荷为500 kN,频率1~20 Hz),配备自动控制与数据采集系统。

采用500 kN加载梁搭设在钢轨上,对加载梁施加正弦波荷载,模拟列车单轴荷载。先对试验模型施加轴重20 t、频率5 Hz共200万次稳定道砟。之后逐级施加轴重35,40 t,频率5 Hz,整体结构变形稳定后进行下一级加载。

为测试泡沫轻质土路基结构的抗变形性能以及防排水性能,传感器布置见图2。

图2 泡沫轻质土实尺模型试验结构(单位:m)

3.2 实尺模型试验结果分析

3.2.1 动变形

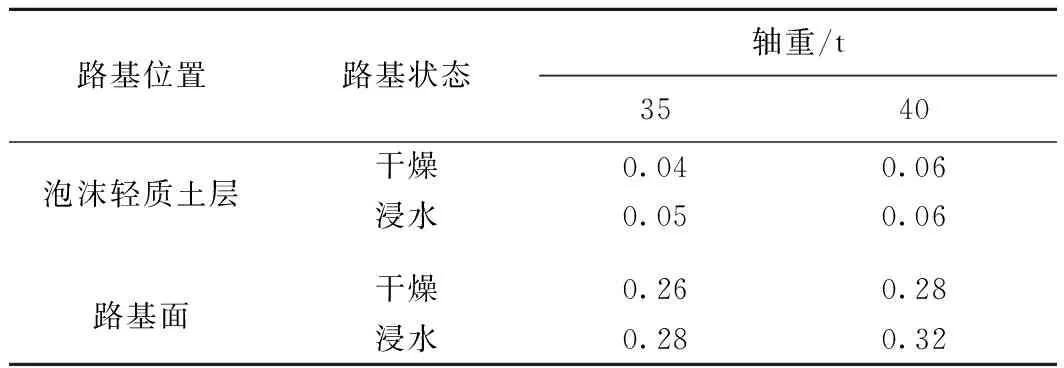

在轴重35,40 t动力加载条件下泡沫轻质土路基结构的动变形情况见表5。泡沫轻质土结构层厚度1.0 m,其动变形在0.06 mm以下,动应变小于0.006%,随荷载增加变形增加比例约为20%,在整个试验过程中动变形稳定在0.05 mm左右,说明泡沫轻质土刚度较大抵抗动变形能力较强。路基面动变形在0.32 mm 以下,随荷载增加变形增加比例约为10%,不会影响到道床状态。路基结构整体变形较小,形式合理。

表5 泡沫轻质土路基结构动变形试验结果 mm

图3 干燥条件下泡沫轻质土层累积塑性变形

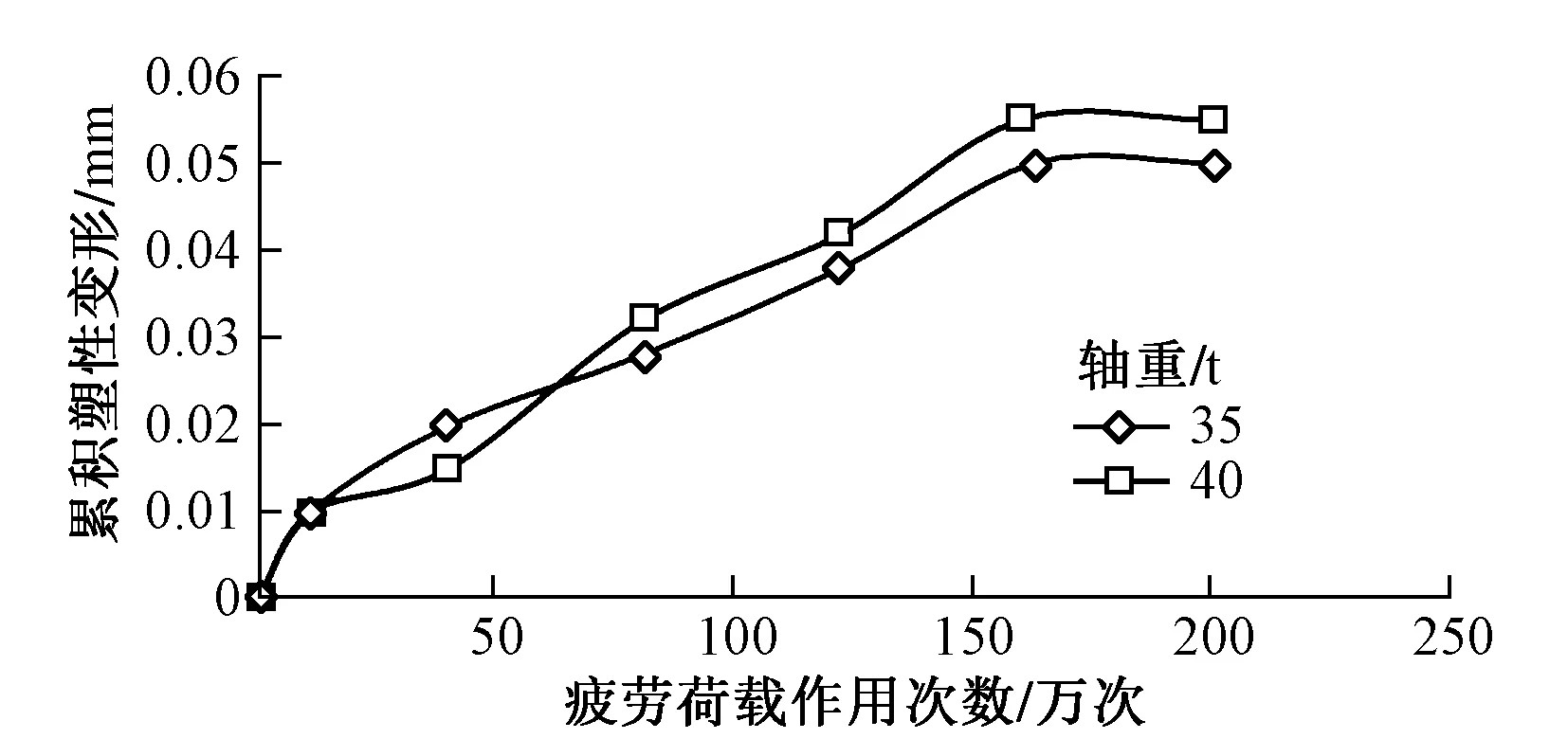

3.2.2 泡沫轻质土层累积塑性变形

在轴重35,40 t动力加载干燥条件下泡沫轻质土层的累积塑性变形见图3。可知,随着作用次数的增加塑性变形逐渐趋于稳定,荷载增加后塑性变形随之增加,最终塑性变形稳定在0.05 mm,总计约400万次的疲劳荷载作用下总变形不超过0.12 mm。泡沫轻质土路基结构并未发生较大的塑性变形,服役性能优良。

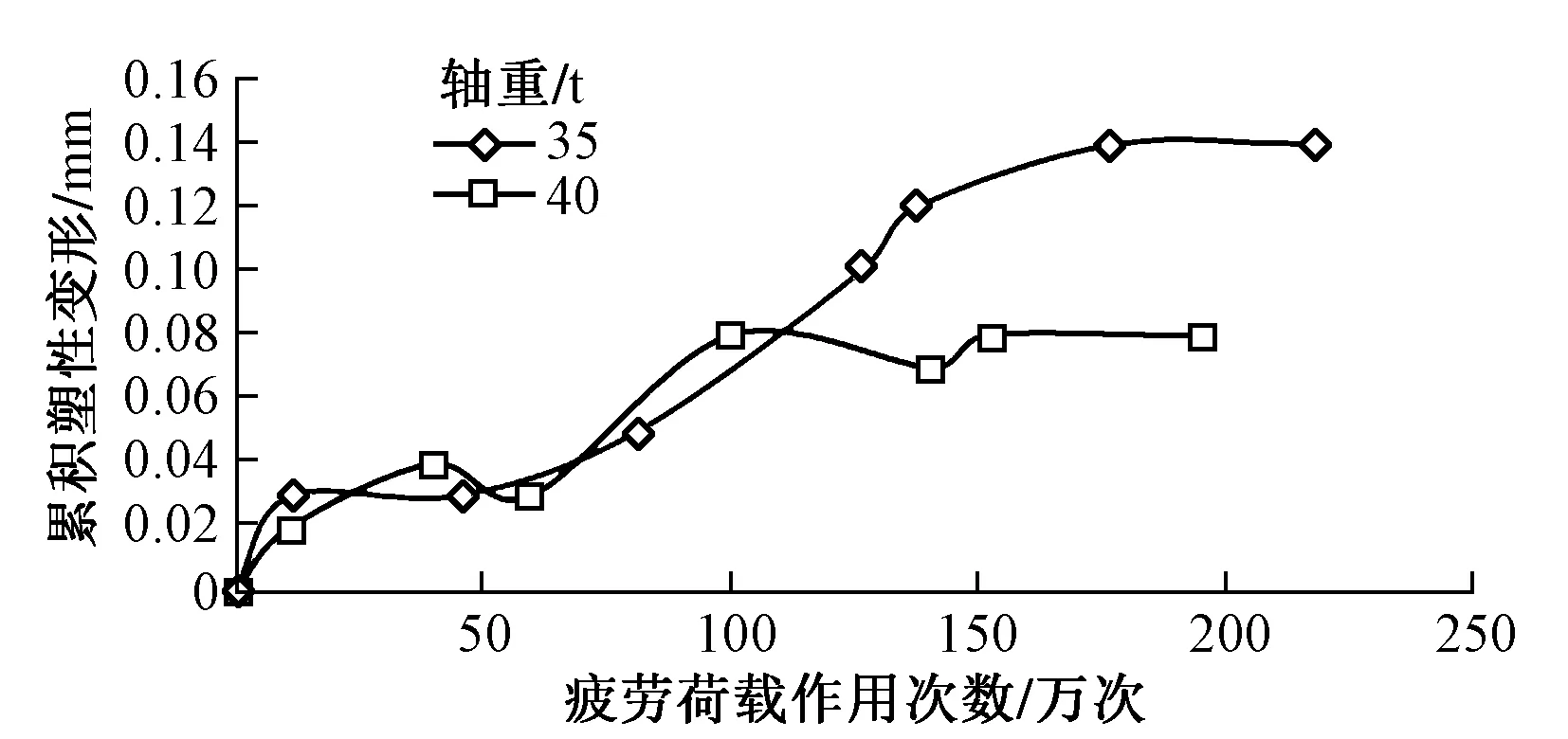

在轴重35,40 t动力加载浸水条件下,泡沫轻质土层的累积塑性变形见图4。可知,浸水使上部荷载增加,在干燥条件下经过疲劳稳定的塑性变形继续增长,在轴重35 t作用下最终稳定在0.14 mm。轴重增加至40 t泡沫轻质土塑性变形继续发展至0.08 mm后趋于稳定。

图4 浸水条件下泡沫轻质土层累积塑性变形

整个试验过程973万次,最终累积塑性变形小于0.35 mm,泡沫轻质土路基结构并未发生严重破坏,该结构泡沫轻质土层能够抵抗400 kN的动荷载作用,不会产生影响轨道状态的过大变形。

3.2.3 路基面动变形和累积变形

试验过程中,同步采集了路基面变形情况,路基面变形情况见表6。整个试验过程中,路基面累积变形不超过1.2 mm,最终趋于稳定状态,整体结构形式合理。

表6 路基面累积塑性变形 mm

3.2.4 路基结构防水性能

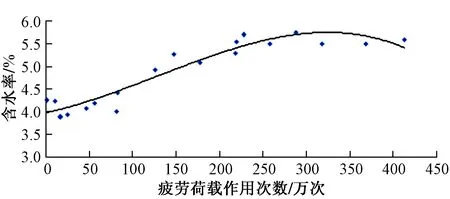

图5 泡沫轻质土含水率变化曲线

湿密度800 kg/m3泡沫轻质土吸水率约为0.3[10],含水率变化曲线见图5。可知,浸水后泡沫轻质土内含水率从4.4%增加到5.5%,变化较小。表明泡沫轻质土整体结构防排水性能优良,含水率稍有增加是因为路基结构内设计有沉降标,沉降标部位防水较为困难造成水分渗入。

浸水后经过413万次疲劳荷载作用并未产生任何不良现象,说明结构形式合理。

4 结论

1)泡沫轻质土填料适合作为施工困难、优质填料难以获取、严格控制变形等特殊铁路路基区段的基床底层填料。

2)实尺模型试验结果表明,泡沫轻质土层动变形量小于0.07 mm,累积变形小于0.35 mm;整体结构动变形量小于0.4 mm,累积变形小于1.2 mm。整体结构具有良好的力学稳定性。

3)泡沫轻质土路基结构中的砂垫层可以有效地防止泡沫轻质土层浸水,避免泡沫轻质土层受水分影响产生路基病害。