运营高速铁路路基基底加固抬升一体化技术

2019-03-04宏业

,宏业,, ,

(1.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;2.中国铁路总公司 工程管理中心,北京 100844)

高速铁路沿线地质条件复杂,且路基受施工质量、高频列车荷载反复作用以及复杂多变的自然环境影响,个别工点工后沉降超过轨道扣件可调整的限值,尤其是特殊地质段的土质路基,沉降更为严重。当高速铁路路基沉降超过扣件的调整限值时,通常分2步进行处理:先进行路基结构加固,稳定后再进行轨道结构抬升。加固一般采用花管、袖阀管注浆、高压旋喷等方式[1]。抬升方式主要有注浆抬升[2]和机械抬升[3],均对轨道结构进行抬升。

本文提出一种通过对高速铁路路基基底进行注浆,再调整轨面高程的加固抬升一体化整治技术。该技术无须改变施工配置,具有工期短、轨道平顺性影响小、不破坏轨道结构的特点,能够显著提高我国高速铁路路基沉降的整治技术水平。

1 注浆加固抬升一体化机理

一般而言,浆液进入地层是一种综合作用的体现,包含渗透、填充、挤密等方式[4]。当浆液达到一定量时,土体被浆液填充密实,此时若继续以一定的压力进行注浆,浆液进入地层的方式则主要以挤密为主。同时,在土体中产生了抬升作用力,该力作用在既有高速铁路路基结构上。当该作用力增大到一定程度时既有线路将被抬升。注浆加固抬升一体化机理见图1。

图1 注浆加固抬升一体化机理

1)土体加固

对软弱土体进行加固,一方面是工程所需,提高承载力,另一方面是形成抬升所必要的持力层。由于浆液对土体的压力是面向各个方向的,即使径向受到约束后,在竖直方向上力的作用也是上下等值的。因此,要达到抬升作用,底部必须形成一定范围和一定厚度且具有足够承载力的持力层。

2)土体压密

形成具有足够承载能力的持力层后,浆液在压力的作用下挤向土层,形成球状或圆柱状的浆体。这一过程是浆液在土体中扩张,对土体产生径向挤密作用,并使土体发生径向弹塑性变形的过程[5]。此时注浆材料一般为稠度大、流动性差的浆液。

3)土体抬升

随着注浆的持续进行,浆泡体积不断增大,浆泡侧壁和下方受土体反作用力的约束从而形成浆柱。浆柱体积增大到一定程度后,即可对土体产生抬升作用。

2 技术实施

2.1 工程概况

京沈高速铁路DK534+775—DK534+956段路基位于阜新站站内,以填方形式通过,最大填方高度8 m。该段地基表面覆盖结构性粉质黏土,厚2.2~3.4 m,遇水可能产生较大附加变形。由于相邻地段发生沉降,为消除隐患需进行注浆加固处理。

注浆过程中必然产生一定沉降,本次抬升主要消除此部分影响。注浆处理后累计最大沉降为11 mm,抬升后最大沉降为3 mm,轨面高程满足运营要求。

2.2 实施流程

在开始抬升前,采用袖阀管注浆对软弱土体进行加固。加固后收集线路的沉降情况,分析需要抬升的区段和抬升量以确定注浆参数。注浆过程中通过信息化监测系统实时掌握线路的变化情况,如有异常及时停止作业,待查明原因后调整参数方可继续施工。基底注浆加固抬升一体化技术实施流程如图2所示。

图2 基底注浆加固抬升一体化技术实施流程

2.3 技术参数

1)浆液制备

项目采用硫铝酸盐快硬水泥单液注浆,与普通水泥相比,其具有初凝时间短、早期强度高的特点。前期注浆以加固土体为主,浆液需要有一定的流动性,水灰比为1∶1。抬升阶段则需要浓度较大的浆液,考虑施工机具的适应性,现场采用0.7∶1的水灰比。

2)注浆层位

根据实际路基结构参数,注浆层位宜选在不同土体的上下界面,易于形成水平状分布的浆泡,有利于均匀抬升。当填筑高度较小时注浆层位选取地基与填料的交界面;当填筑高度较大时注浆层位选取路基填料中的某个层位。对于京沈高速铁路结构性粉质黏土注浆处理试验,选取地基与填料的交界面层位,其上填筑高度为8 m。

3)注浆压力

注浆压力是抬升过程的关键控制参数。为使浆液输送到指定范围的地层里并产生一定的抬升作用力,必须通过注浆设备给予浆液适宜的注浆压力。注浆压力决定了注浆抬升的速度和难易程度。注浆压力必须根据注浆层位、地层条件、浆液情况等因素来确定。对于京沈高速铁路注浆压力控制在1.2~1.5 MPa[6]。

4)孔位布置

抬升作业时,上下行的竖向变形应均匀变化,注浆孔应沿着线路中心左右对称布置,以防止产生横向偏移量。本次注浆沿纵向每1.5 m为1个单元,每单元布置20个注浆孔,最外侧4排孔为止浆孔,内侧6排孔为抬升孔,其余孔为加固孔,孔位布置如图3所示。由于注浆工程本身的不确定性,可基于实时监测结果动态调整注浆孔的数量。

图3 加固抬升一体化孔位布置

5)注浆顺序

为保证本次注浆抬升顺利实施,先进行外侧止浆孔注浆,形成止浆墙,确保浆液无法扩散至加固抬升区以外[7];再进行加固孔注浆;最后进行注浆抬升。抬升时必须严格保证对称注浆。

2.4 信息化监测系统

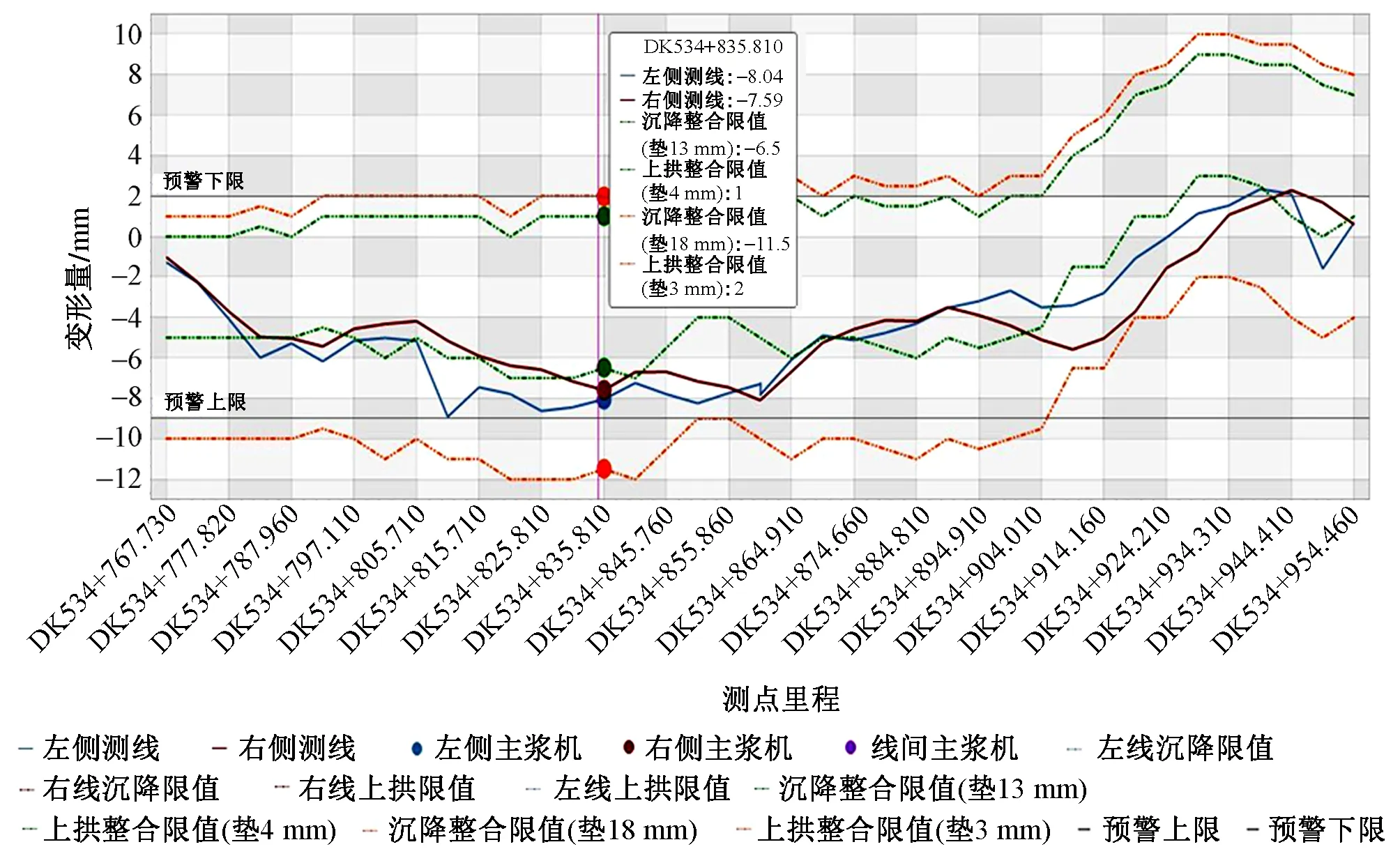

图4 线路高程状态

加固抬升的顺利开展有赖于对轨道结构空间姿态的实时掌握。监测参数主要为竖向、横向变形。竖向变形监测采用秒级响应的高精度(±0.5 mm)、全覆盖的物位计自动监测系统,可实时显示线路的高程状态,如图4所示。横向变形一般采用全站仪进行测量,但本项目白天开展作业较多,受温度影响,全站仪测量结果误差较大。因此,自行研发了光学照准+固定水平尺的技术方案(见图5),可达到±0.6 mm的精度,实现了对轨道结构横向变形的实时反馈。

图5 横向变形监测系统

3 结语

本文介绍的高速铁路路基注浆加固抬升一体化技术,无须改变施工配置,具有施工周期短、工艺简单、不破坏轨道结构的特点。加固抬升中通过自行研发的信息化监测系统实现了线路状态的实时掌握,有力保障了实施过程的安全高效。该技术在京沈高速铁路结构性粉质黏土注浆处理试验中成功恢复了轨面标高,满足运营条件,丰富了我国运营高速铁路路基沉降整治体系,具有广阔的应用前景。