坚硬石灰岩顶板矿压规律研究及其控制方法

2019-03-04王帅帅

王帅帅

(晋城煤业集团凤凰山煤矿 ,山西 晋城 048007)

晋煤凤凰山矿是一个历史悠久的现代化矿井,由于井田范围内3#煤层和9#煤层资源开采已趋于枯竭,15#煤的开采势在必行。15#煤层顶板无伪顶,直接顶与老顶为坚硬巨厚K2石灰岩,平均厚度9.11m,其岩性较好、结构单一,单轴抗压强度平均47MPa,属坚硬不易冒落顶板[1],采场回采过后极易形成大面积悬顶,对采场的安全生产构成了极大威胁。为此,晋煤凤矿在一五二盘区首采面进行了采场坚硬顶板矿压显现规律研究,进一步探索并夯实了顶板支护技术及控制方法,实现了矿井的安全生产与高产高效。

1 工作面概况

XV2304综采工作面为凤凰山矿一五二盘区首采面,设计倾斜长175.93m、走向长1196.88m,平均采高2.15m,所采的15#煤层位于石炭系太原组底部,平均埋深271m,倾角0~12°,平均3°,可采指数1.0,整体属于稳定可采中厚层。工作面为一单斜构造,采用“U”型巷道布置方式,共布置有118架ZZ8000-17/32型及2架一组ZT16000-16/30型端头支架支护工作面顶板,采用全部垮落法管理采空区顶板,两巷采用锚网梁组合支护并采用单体液压支柱进行超前20m加强支护管理。

2 工作面及两巷矿压观测设计

2.1 工作面观测设计

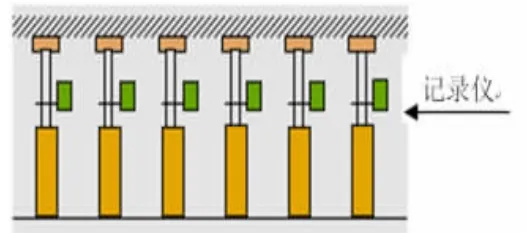

工作面通过采用KJ216型多功能压力监测仪,分为五个测站进行布置,将10台压力分机分别布置在工作面的 4#、5#、31#、32#、58#、59#、84#、85#、112#、113#支架上,同时将7台KBJ-60Ⅲ-1型综采压力记录仪分别布置在工作面的5#、21#、40#、43#、64#、86#、109#支架上的方法,来监测支架的初撑力与工作阻力[2];工作面活柱下缩量观测点设在机头、中部、机尾,具体支架号实测时选定;工作面宏观观测统计按顺序从5#支架开始每隔10个架设置一个观测剖面,计12个,采用钢卷尺结合目测估法每天测一次。

图1 巷道顶板压力监测

图2 煤体应力监测

2.2 两巷观测设计

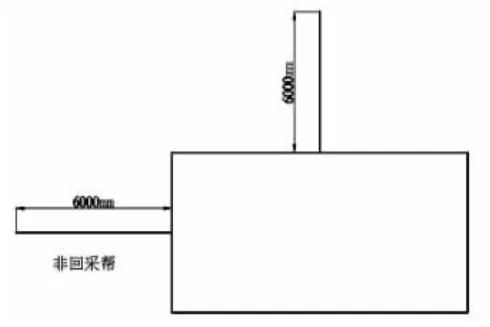

工作面两巷内每隔50m布置布置一组顶板离层仪对顶板离层情况进行监测,工作面煤避向外每隔60m进行一次综合测站观测顶帮变化情况。其中综合测站观测内容主要包括:①工作面超前支护区使用单体柱连续监测记录仪对巷道顶板压力监测,详见图1;②在工作面前方120m向外,于实体煤侧每隔2m布置一个应力计,共安装7组,进行煤体应力监测,详见图2;③使用多点位移计观测顶板围岩位移变化量和非回采帮煤体变形量进行围岩深部位移观测,如图3所示;④在巷道的顶板和非回采帮分别安装两组锚杆测力计进行受力观测,如图4所示。

图3 围岩深部位移观测

图4 锚杆受力观测

3 工作面及两巷矿压显现特征分析

3.1 工作面来压特征分析

1)初次来压分析:根据工作面布置的压力监测仪数据分析可知,工作面出切眼后,随着推进度的不断增大,支架所受载荷在逐渐增高,基本顶初次垮落大面积来压期间,初次来压步距为37.6m,支架最大工作阻力为7074.81kN,动载系数为1.42。

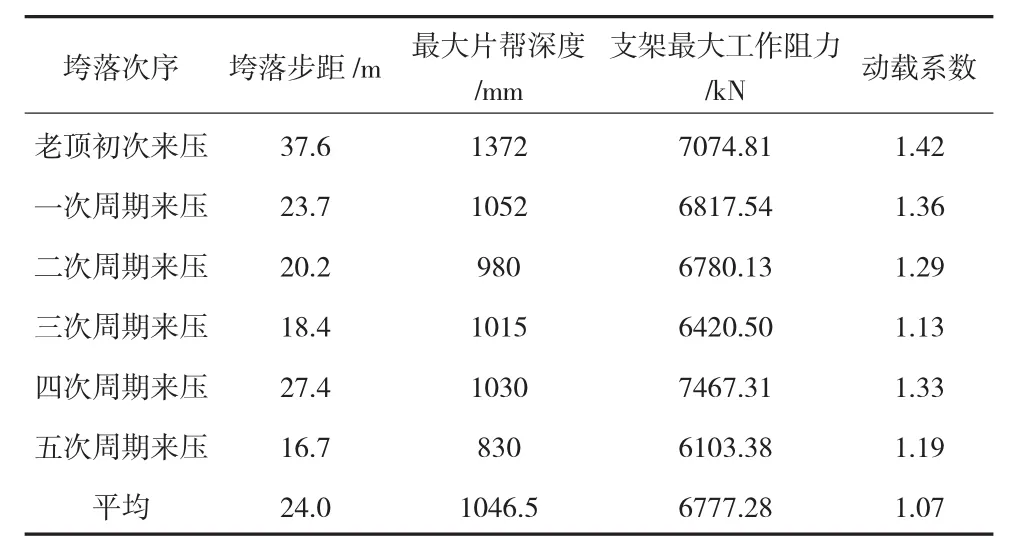

2)周期来压分析:根据工作面初次来压结束后,在推进过程中前5次周期来压数据统计为:周期来压步距为16.7~27.4m,平均21.28m;支架的初撑力平均值为3925kN,占额定初撑力6185kN的63.46%;支架工作阻力分布在6103.38~7467.31kN,平均6736.24 kN,占额定工作阻力8000 kN的84.2%,平均动载系数1.27。具体特征见表1。

表1 XV2304工作面前历次来压动载特征

综上数据分析及现场观测结果表明,XV2304坚硬顶板工作面初次来压步距和周期来压步距均相对较大,来压期间,工作面超前支承压力峰值在煤壁前方5~10m左右,在距煤壁2~6m范围影响剧烈,支架载荷普遍较大,应在来压前做好上、下端头的加强支护[3],及时进行退锚放项工作,防止大面积顶板垮落事故的发生。

3.2 工作面两巷矿压特征分析

1)顶板离层仪监测结果分析:工作面前方120m范围内,随着回采不断向前推进,顶板持续性出现离层现象,XV2207巷顶板离层值最大达37mm,XV2208巷离层值最大达43mm。

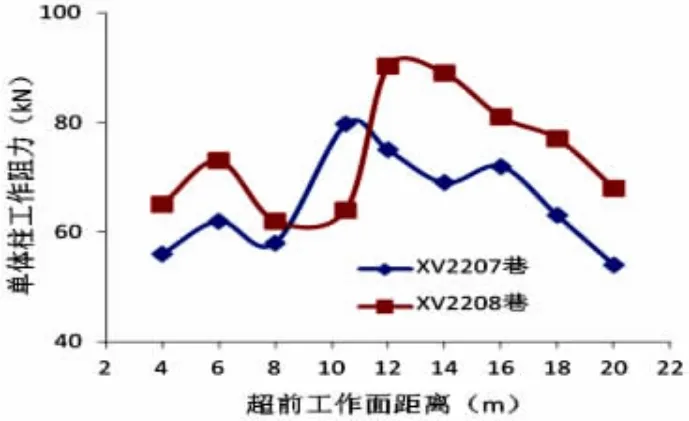

2)两巷超前支护压力观测:根据两巷超前支护单体柱工作阻力统计数据分析,XV2207巷超前单体柱支护区距工作面10.5m为压力峰值区,最大工作阻力平均在84.1kN;XV2208巷超前单体柱支护区距工作面12m为压力峰值区,最大工作阻力平均在102.5kN。如图5所示。

图5 两巷超前支护压力曲线图

3)煤体应力及锚杆(索)受力观测:根据煤体应力计及锚杆(索)受力数据统计分析,受动压影响,煤柱帮内8m处的应力最大,2m处应力最小,说明煤柱边缘处内应力随着工作面的推移在逐渐释放,顶板锚索受力峰值在工作面前方12m向外逐渐前移,读数值与基数值最大差值为35kN。

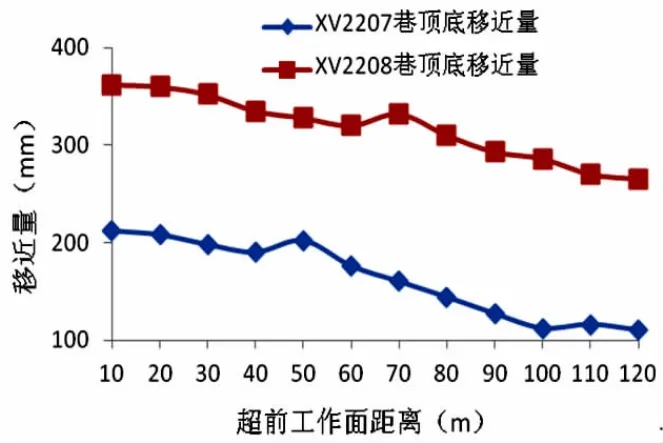

图6 两巷顶底板移近量曲线图

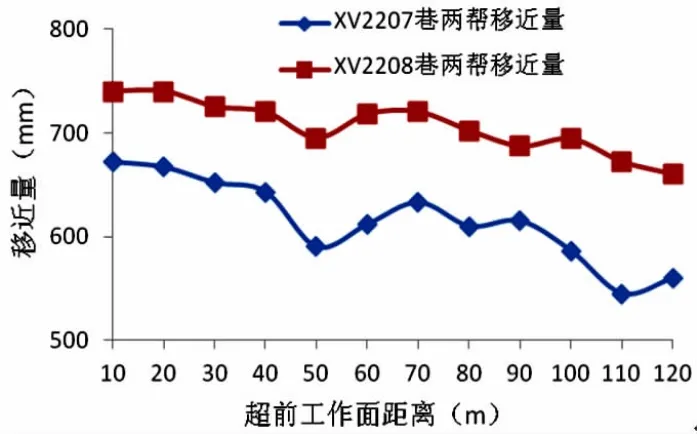

图7 两巷帮部移近量曲线图

4)围岩深部位移观测:在回采过程中,根据综合测站监测数据整理分析,XV2207巷顶板最大下沉量为17mm,底板最大底鼓量为195mm,非回采帮最大位移量为412mm,回采帮最大位移量为260mm;XV2208巷顶板最大下沉量为22mm,底板最大底鼓量为340mm,非回采帮最大位移量为530mm,回采帮最大位移量为210mm。随着工作面推进,当测站距工作面20m左右时,受支承压力影响巷道围岩变形速度加快,顶底板最大移近量362mm。具体顶帮表面位移情况分别见图6、图7。

4 对应顶板管控措施

1)在回采过程中,加长升架时间,提高支架初撑力达标率,同时加强支架立柱的检修与维护,根据顶板动载剧烈程度,将安全阀开启值调至合理范围,确保支架工作的整体性。

2)来压期间,要适当加快工作面的推进速度,从而缩短工作面的来压时间,促使支架能够及时“甩压”[3],同时对上、下端头需加强支护,严格按退锚放顶措施要求进行退锚放顶,确保放顶效果,尤其是上隅角切顶柱要成排成线,严禁出现缺梁少柱现象,减小三角区悬顶面积。

3)针对来压期间煤壁片帮严重的问题,要做到带压擦顶移架,移架后梁端要顶紧煤壁,升架时先升后柱再升前柱,并及时打出护帮板进行护帮,充分利用矿压规律调整移架顺序,尽可能用支架分担一部分煤壁前方的支承压力来减缓煤体的受力[4]。

4)在两巷内超前工作面煤壁120m进行锚索补强,超前工作面煤壁30m范围套单体柱板梁棚进行超前补强维护,以增强巷道围岩的整体性和自稳能力,以此来“抵抗”巷道围岩的快速变形[5]。

5 结语

一五二盘区首采面矿压规律复杂多变,通过分析研究其矿显现特征,提出了合理的顶板管控安全技术措施,充分依托现有的科学技术手段,能极大提高围岩监测的精准度,为工作面的来压步距、来压强度及压力分布等规律的分析提供了必要的技术支撑,基本弄清了一五二盘区顶板来压显现规律,为盘区后续工作面顶板科学管理、巷道合理支护、矿井的安全生产与高产高效创造了条件。