车载供氢系统控制器开发

2019-03-04叶川马天才陈翌杨柳明

叶川 马天才 陈翌 杨柳明

(1.同济大学,上海 201804;2.同济大学新能源工程中心,上海 201804)

主题词:燃料电池客车 车载供氢系统 控制器

1 前言

由于能源与环境问题日益突出,传统内燃机汽车难以将排放降低到理想范围[1,2]。燃料电池是一种高效、清洁的电化学发电技术,近年来成为最有可能替代传统发动机技术的先进新能源汽车技术[3]。供氢系统为燃料电池发动机系统的关键组成部分,车载储氢多采用高压气态储氢,压力在20~70 MPa范围内[4]。目前车载供氢系统缺乏国内统一标准,据了解国内大多数供氢系统的控制被集成在燃料电池发动机控制器(FCU,Fuelcell Con⁃trol Unit)中,导致FCU与供氢系统耦合过强,系统的移植性、兼容性较差。特别对于大型客车而言,供氢系统氢瓶大多设置在车辆顶部,导致线束过长、线束过重等问题。

近年来,相关人员针对车载供氢系统进行了研究与开发,如,吴兵等人[4]在供氢系统设计中提出了HMS(氢管理系统)的使用,但是仅针对特定供氢系统,并没有进行分布式设计;全书海等人[5]基于PIC18F258单片机设计了用于供氢系统的控制器,但是缺少针对不同供氢系统的兼容性和可移植性的设计,实际运用场景较为局限。

为提高燃料电池发动机系统的可移植性和兼容性,本文提出采用车载供氢系统分布式控制,并开发了独立车载供氢系统控制器,通过独立的安全监测和控制,大大提高了车载供氢系统的可靠性。

2 车载供氢系统分析

针对车载燃料电池发动机的气态储氢系统进行控制器的开发。图1为燃料电池发动机供氢系统,该系统通常包含多个气瓶,由管路接出后进行一级减压,然后进入燃料电池前再次减压,以供燃料电池反应堆使用。每个氢气瓶阀配有温度传感器用以检测瓶阀温度,管路上减压阀前后分别安装压力传感器检测管路中氢气压力,在储氢舱、发动机舱、客舱安装有氢气浓度传感器。

图1 燃料电池发动机供氢系统

2.1 分布式控制

不同于传统内燃机系统,燃料电池系统的供能系统(供氢系统)具有较高的安全等级要求,并具有较多的传感器和执行器设备,若集成在燃料电池发动机控制器中,会增加其工作负荷,同时也会导致线束布置困难,供氢系统与燃料电池发动机系统耦合性较强等问题。因此采用分布式控制的方式,一方面可将供氢系统控制的功能从燃料电池发动机控制器中分离出来,仅使用CAN通讯就可进行控制和信息获取,另一方面也提高了供氢系统的可移植性和安全性,方便燃料电池系统进行模块化管理。

2.2 供氢系统功能需求

2.2.1 硬件功能需求

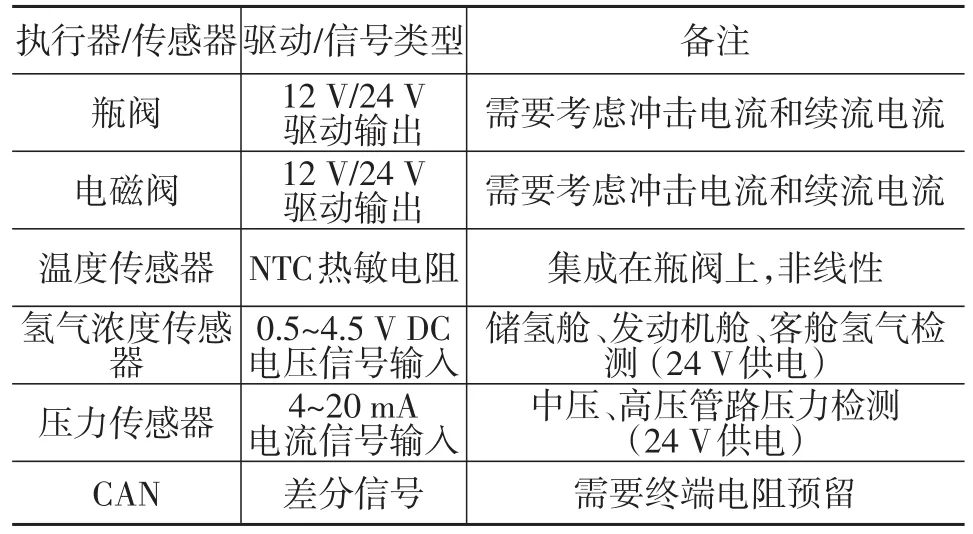

根据供氢系统瓶阀和传感器布置(图1),得到供氢系统控制器需求如表1所列。

表1 供氢系统控制器需求

2.2.2 供氢安全需求

由于氢气分子小,在供氢管路中输送时有轻微泄露和聚集的风险[4],因此需要对空气中氢气浓度进行实时监控。

对于高压储氢系统,需要对高压供氢管路进行压力监控来确保燃料电池系统能正常工作。除此之外,燃料电池反应堆对输入的氢气压力有一定要求,因此需由中压传感器来监控进堆氢气的压力是否正常。

在燃料电池客车系统中,储氢瓶常放置在客车棚顶,气温的变化会导致氢气压力变化,影响燃料电池发动机工作,因此需要对供氢系统进行温度检测。

综上所述,对供氢系统的安全管理,需要对各个传感器数据进行监控并上报,对于出现异常的数据需要确定故障等级,并同时执行相应的紧急操作,以保证供氢系统的可靠性。

2.3 供氢系统控制器资源

在燃料电池客车电气系统分配中,控制器由车载24 V电源供电,通过合理分配接插件和MCU剩余资源,满足控制器对主流车载供氢系统的兼容性,由此确定的控制器资源见表2。

表2 车载供氢系统控制器资源

3 车载供氢系统控制器硬件设计

3.1 控制器硬件架构

车载燃料电池供氢系统控制器(HCU)采用的是恩智浦(NXP)HCS08系列微控制器MC9S08DZ60MLH,硬件总体设计框架如图2所示,主要由MCU模块、电源模块、信号采集模块、低边驱动模块、CAN通讯模块组成,通过分模块电路设计可实现功能模块替换和复用。

图2 车载供氢系统控制器硬件设计框架

3.2 控制器电源模块设计

控制器电源模块采用9~36 V电压输入,利用DCDC降压电路输出5 V电压,为控制器各芯片供电。根据系统资源,需使用滤波处理后的12 V/24 V电源用于传感器供电,并添加保险丝对传感器进行保护。

3.3 控制器AD信号处理电路设计

本控制器需要处理NTC型热敏电阻温度传感器信号、氢气浓度传感器信号及压力传感器信号,通过上、下拉电阻配置转换成电压信号供MCU进行AD采样。控制器外接传感器信号见表3。

表3 控制器外接传感器信号

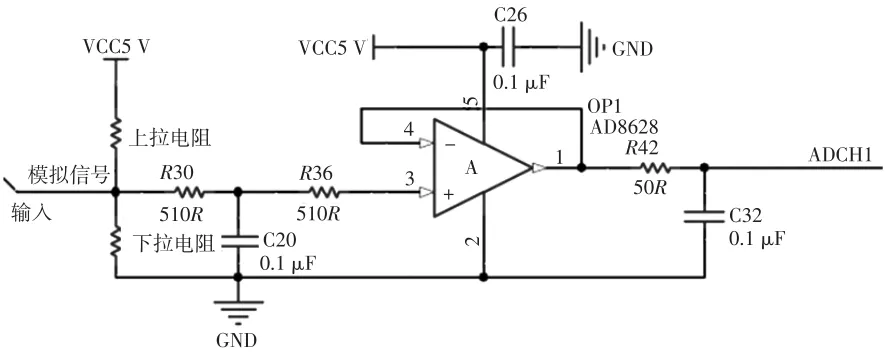

在AD信号的处理电路中,使用了轨到轨运算放大器AD8626。将传感器输入信号处理成0~5 V的电压信号,再通过信号跟随电路进入单片机AD处理管脚,处理电路如图3所示。

图3 氢气浓度传感器电压信号处理电路

3.4 控制器低边开关驱动电路设计

低边驱动模块选择的驱动芯片是英飞凌的六通道SPI低边开关TLE6232 GP,驱动信号输出通过SPI接口进行控制。为了保护电路,利用续流二极管MBRS4201T3G吸收电磁阀关闭时产生的瞬态电流。在二极管的入口端增加了一个4.7 nF的陶瓷电容,用于吸收续流时的尖峰电流,电路原理图如图4所示。

图4 TLE6232GP设计电路原理图

3.5 控制器CAN总线通讯模块电路设计

3.5.1 CAN总线电路

在燃料电池客车的CAN通讯协议定义中使用的总线速率为250 kbps,图5是利用CAN收发器PCA82C250设计的CAN收发电路,在总线端设置了CAN屏蔽端和终端电阻。

图5 CAN收发电路原理图

3.5.2 CAN电源隔离

在大多数的远程数据通讯中,通常存在很大的地电位差,如图6所示。该电位差形成了地电流回路,耦合到数据电路上会形成共模噪声。如果共模噪声过大就可能对器件造成损坏。除此之外,不稳定的输入电源和大功率的感性负载造成高频干扰和高幅值的瞬态干扰也可能损坏CAN总线通讯接口以及后级电路。

图6 地电位差形成地回路电流

因此本控制器上使用的ANALOG DEVICES双通道数字隔离器ADuM5201W集成隔离式的DC-DC转换器,在5 V输入电源下提供500 mW的稳压隔离电源,通过磁性元件进行双通道的逻辑信号传输,如图7所示。由于该隔离器的开关频率达180 MHz,可能会引起比较大的高频电磁干扰,PCB(印制电路板)设计时需要注意电磁屏蔽。

图7 CAN电路隔离原理图

4 车载供氢系统控制器软件设计

本控制器基于状态机控制、任务调度模式进行软件编写,图8为控制器软件系统流程图。系统在初始化结束后,程序主循环执行状态机控制、任务调度、清空看门狗。

图8 控制器软件系统流程

4.1 状态机设计

本控制器具有启动、就绪、自动、手动、故障、标定共6个工作状态,按照图9进行状态机切换。

图9 控制器状态机框图

a.控制器上电后进入启动状态。在此状态下将自动进行系统自检,保证系统执行器和传感器等上电成功,各模块工作稳定,信号输入和驱动输出正常。如果系统无故障报出则进入就绪状态。

b.就绪状态下,等待CAN消息帧确定控制器工作模式,并进入对应工作状态,工作模式定义见表4。

表4 控制器工作模式定义

c. 接收到自动模式(0x55)命令后进入自动状态(系统正常运行状态)。此状态下可接受来自CAN总线上的控制指令,输出相应驱动信号,上传传感器信息和控制器状态信息,若出现故障进入故障状态。

d. 接收到手动模式(0xAA)命令后进入手动状态,主要用于系统调试。在该状态下,若发现系统故障则不进入故障状态。

e. 在故障状态下,执行不同故障处理,见表5。

f. 在标定状态下,可标定瓶阀数量、传感器数量、传感器类型等,同时添加工程代号、标定日期用以对不同系统的控制器进行区分,以提高控制器的兼容性。

表5 控制器故障状态定义

4.2 任务调度设计

控制器的软件设计采用了任务调度模式,根据状态机、执行频率进行任务分化,并将任务分为控制器层和系统层,采用分模块代码管理,如图10所示。在本程序架构中,任务调度流程如图11所示。

图10 系统软件架构

a.AD采样模块对输入信号采样,计算得出实际物理值,用于氢气剩余量计算和进行后续的故障检测。

b.根据温度、压力信息计算氢气剩余量。

c.CAN信息接收来自主控制器的控制指令,包括执行器动作和控制器状态机切换等。此外,根据整车网络规划,按照应答时序将控制器采集到的传感器信号以及控制器状态、故障信息等上报给主控制器。

d. 驱动控制采用SPI与驱动芯片通讯,控制周期为100 ms/次,瓶阀交替开启以避免同时开启时冲击电流较大,同时获取驱动芯片的故障信息用于故障诊断。

e. 故障诊断首先检测控制器所有传感器和执行器的故障情况,保存故障诊断数据以用于控制器的调试。然后将诊断数据转换成系统需要的故障上报格式。

4.3 氢气剩余量计算

根据车载储氢方式,同等容积下气体量只与密度相关,我国燃料电池车普遍采用35 MPa氢系统,若在35 MPa压力、15℃温度条件下为额定储氢100%状态,则氢气剩余量计算式为:

式中,SOC氢气为氢气剩余量;ρ为氢气气体摩尔密度;P为氢气压力;T为氢气温度;ρ0为额定储氢100%时氢气摩尔密度。

由于氢气的储存压力在10 MPa以上时,氢气的物理性质会偏离理想气体状态,所以不能直接使用理想气体状态方程[6],此处采用压缩系数法来表示状态方程:

式中,z为压缩系数;n为气体物质的量;R为理想气体常数。由气体摩尔密度ρ=n/V得到:

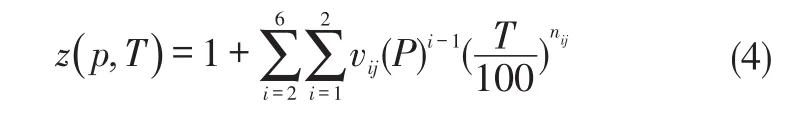

利用维里方程,将实际气体的压力表示为密度和绝对温度下维里系数的幂方和,绝对温度下的维里方程可以表述为压力的平方,并将维里系数降阶计算从而得到压缩系数计算公式[7]:

利用实时采集温度和压力信息,将式(3)代入式(4)可计算得到当前氢气实际密度,并根据式(1)得到当前氢气剩余量。

5 控制器验证

在实际供氢环境下,利用CAN总线测试仪和上位机软件进行功能测试。由图12控制器上位机监控界面可看出,控制器能够正确上报传感器信息和控制器状态,并在实际场景能够正确打开瓶阀,说明所设计控制器已满足供氢系统功能需求。

图12 控制器及上位机监控界面

在实际系统运行过程中,燃料电池系统保持恒定功率运行,通过CAN总线通讯采集到的氢气剩余量与压力、温度的关系如图13所示。据了解,许多系统用压力来表征氢气剩余量,本控制器考虑了压力和温度共同的影响,得到的氢气剩余量信息更加准确,有助于车辆续驶里程的计算。

图13 氢气剩余量与压力、温度的关系

6 结束语

本文提出分布式车载供氢系统控制器方案并进行了软硬件开发,实现了对供氢系统温度、压力、氢气浓度等数据进行检测,并对瓶阀和管路电磁阀进行控制,完成了氢气剩余量计算、故障诊断、CAN总线信息上报、控制器标定等功能,提高了供氢系统的可靠性和可移植性,该控制器软硬件的兼容性设计可基本适应不同车载供氢系统需求。