某天线装配焊接技术攻关

2019-03-01谭小鹏

谭小鹏

(西安导航技术研究所,陕西 西安 710068)

1 某天线装配概述

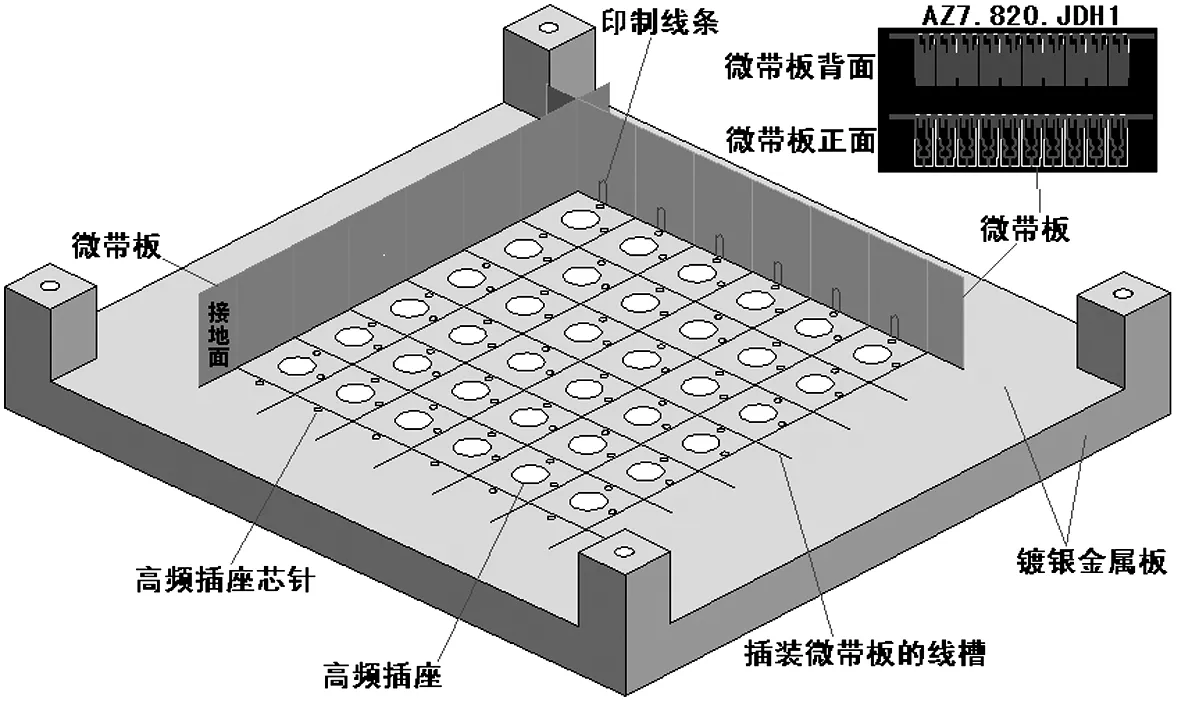

随着电子产品向轻、薄、高密度及多功能化方向发展,线路板上的元件组装密度和集成度越来越高,功率消耗越来越大,这就要求线路板基板的散热性非常良好,金属基板优良的导热性能恰好满足这种要求[1]。某天线采用镀银金属基板,长140 mm、厚6 mm的正方形阵面。背面要装配128个SMP-JHD1绝缘子;正面由横竖18条微带板组装网格,经过电装后成为一体,电装要求微带板背面和镀银金属板面焊接在一起,微带板印制线条面和绝缘子芯针焊接在一起,且不能和镀银金属板短连。

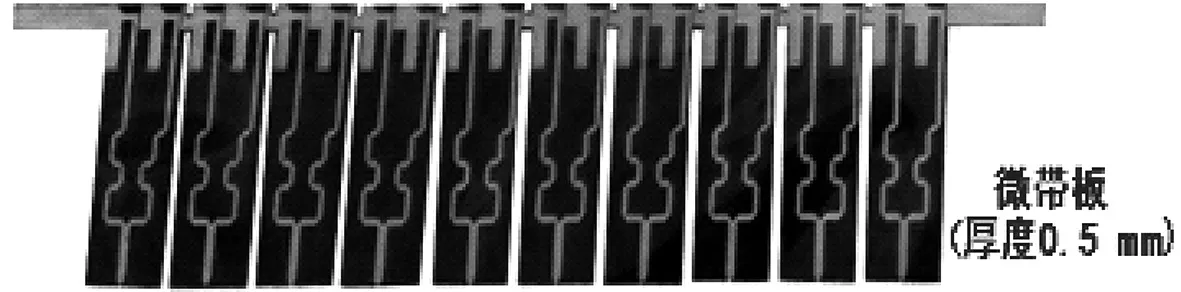

微带板示意图详见图1,及电装后示意图详见图2和图3。

前期预研阶段的电装任务放在外协单位加工。但是由于外协厂家电装能力不足造成镀银基板变色,以及焊接质量不稳定,导致产品报废。经了解得知,外协厂家技术人员先将128个Φ4 mm绝缘子采用预热台加热后锡焊,因温度不均造成部分区域温度过高,导致镀银基板变色;正面井字形微带板的装配采用逐一装配焊接,焊接采用电烙铁加预热台辅助,由于微带板下端印制线与绝缘子插针焊接位置狭小,还特意更换了小的电烙铁头,但由于焊锡不均匀造成焊接质量不稳定。

图1 微带板示意图

图2 电装示意图正面

图3 电装示意图背面

分析失败的原因如下:

(1)采用预热台无法准确控制温度,绝缘子表面的焊锡是否全部熔化不得而知;同时因温度不均还造成镀银基板变色。

(2)基板属于大面积接地,铝材质热损失大,即使使用了预热台,采用烙铁焊接焊锡仍不易熔化,工人不停的补锡导致焊接失败,仅焊接第2条微带板就出现了质量问题。

(3)每个绝缘子的插针与基板圆孔四周有0.8 mm的间隙,若手工焊接锡量控制不均匀,很容易造成短路。

此项目电装难点如下:

(1)要提高128个Φ4 mm绝缘子的装配效率及装配精度;

(2)阵面天线基板厚度达6 mm,散热快,温度场不均匀;

(3)天线结构紧凑,微带板装配困难,需要优化微带板结构和装配过程;

(4)需要控制微带板印制线上的锡膏厚度;

(5)采用回流焊技术,分别测试绝缘子和微带板的不同焊接温度曲线,固化工艺参数;

(6)焊接后镀银基板不能变色,绝缘子和基板不能短路,微带板接地线和基板不能断路。

2 装配方案设计

2.1 绝缘子装配方案

2.1.1 单个涂覆锡膏装配

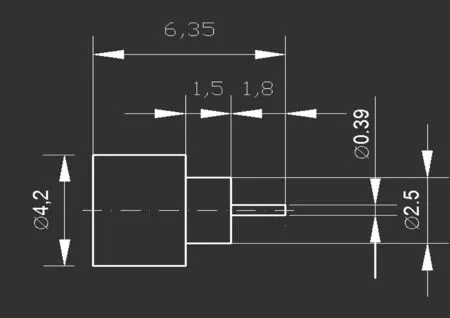

器件直径为4.2 mm,外表光滑,手持绝缘子涂覆锡膏操作困难。为了解决涂覆锡膏难、装配效率低的问题,结合绝缘子的形状(图4),设计了一种专用工装。

图4 SMP-JHD1绝缘子

此工装材料为铜,长100 mm,顶部与绝缘子内部采用紧配合,将绝缘子装上后,可360°进行旋转,锡膏很容易涂抹。装配时,将涂抹完焊膏已插上工装的绝缘子插入基板上的安装孔,定位后取出工装,逐一操作。

工装的使用,解决了装配绝缘子难的问题,最关键的是保证了绝缘子能准确的装配,此环节不触碰插针、使插针歪斜的可能性降到了最低。

2.1.2 多个涂覆锡膏装配

在批量较小阶段可以采用逐个涂覆锡膏装配绝缘子,数量较多情况下可以改进工装,设计一次性装入多个绝缘子,涂覆、装配。工装的开孔尺寸和孔距与基板一一对应,每个工装孔位的尺寸与绝缘子做到0.01 mm的间隙配合。操作时先将绝缘子逐个放入工装,与工装紧配合定位,绝缘子装入后比工装平面高出1 mm,以防涂抹锡膏过程中多余的焊膏污染工装。固定后使用钢针进行涂覆,将工装连同连接器180°翻转对准基板孔位,装入,由于每个连接器重量仅零点几克,靠着间隙配合及连接器和工装表面摩擦力,保证了翻转后连接器不会掉落。工装设计和制作如图5。

图5 工装及装配过程

2.1.3 选择焊料环进行焊接

绝缘子的焊接除了采用锡膏,焊料环也是一种很好的选择,省去了涂抹锡膏这道工序。根据绝缘子形状选择内径2.6 mm、外径4.1 mm、厚0.1 mm的Sn63Pb37焊料环,将焊料环依次装入基板安装孔内,再逐一将绝缘子放入,在数量较大,任务紧的情况下采取焊料环焊接是最佳的选择。

2.2 微带板锡膏厚度的解决方案

2.2.1 手工涂抹

外协厂家采用长针蘸取焊膏逐一涂抹到微带板焊盘的方法,因人工涂抹不能保证锡膏的厚度,过薄会出现开路,过厚会出现短路,而且锡膏量也没法控制,所以手工涂抹锡膏这一方法不能应用于此项目。

2.2.2 钢网印刷

此天线的高密度装配需要对微带板的焊锡量进行严格控制,为了准确的控制锡膏厚度,目前采用钢网印刷锡膏是最有效可行的手段。目前最常规的钢网厚度是0.15 mm,此次试验设计了三种厚度的钢网:0.1 mm、0.12 mm、0.15 mm,通过印刷及焊点状态来判断最合适的钢网。0.10 mm、0.12 mm的钢网锡量较少,焊锡包裹插针锡量较小,0.15 mm的钢网印刷的锡膏量及焊点饱满程度最适合。

2.2.3 自动钢网印刷

此次预研项目微带板数量不多,可以采取手工印刷。而批产需要采用自动印刷技术。使用自动印刷,需要制作一个专用工装板,将三片微带板放在上面并且完全嵌入,工装板的厚度不能大于0.5 mm,尺寸需要和钢网进行配合设计。

2.3 井字形微带板装配

2.3.1 交叉装配

18片微带板的装配成井字形的难度很大,且基板装配密度大,操作空间狭小。采用微带板交叉装配方案,如图2所示,可以使每个微带板在固定在基板的同时互相再一次固定,稳固性更好。微带板在装配的时候需与基板有45°的斜角插入,对准后再扶正、卡紧,观察装配效果良好。

2.3.2 平行装配后交叉

平行装配微带板后再逐一交叉装配的方案,会使之前已经装好的微带板全部重新调整位置,包括与插针的基础面会有不断移动,易产生锡膏拖拉等现象,所以本次试验未采取此方案。

2.4 温度曲线的设置

温度曲线是保证焊接质量的关键[2],在回流焊机过程中,温度是很重要的工艺参数,包括温度的均匀性及升温速率等。升温速率过快,易导致焊料预热过早或焊料飞溅、引起焊接疲劳、造成可靠性降低;升温速率过慢,导致助焊剂挥发、活性降低,引起虚焊或焊接不良等缺陷。

一条完整的焊接温度曲线一般设计为四个区:预热区、加热区、回流区和冷却区。因此,焊接温度曲线的设计就是根据不同的输入条件对四个温区设置合适的参数,达到最佳的焊接效果[3]。

2.4.1 焊接绝缘子的温度设置

试验将热电偶探针固定在绝缘子与基板孔内之间的部位,用高温胶带固定。天线在未抹焊膏的情况下进入回流焊炉测试,调整回流焊炉的各区温度后发现:无论如何设定各温区的温度,实测曲线不能与理想温度曲线拟合,存在一定差异。分析发现,理想曲线针对的是常规印制板焊接器件过程,印制板的导热性、吸热性较差,所以在升温阶段可以呈现阶梯状,而本次试验中的铝合金基材导热率、吸热量比印制板要高很多,所以曲线的升温阶段几乎是一条直线,无法呈现阶梯状。

采用回流焊接,关键是设定回流炉的炉温曲线[4],为了得到适合铝合金基材与绝缘子焊接的温度曲线,利用温度曲线测试仪,经多次测量并进行回流炉参数修改,最终设定绝缘子的焊接的曲线。

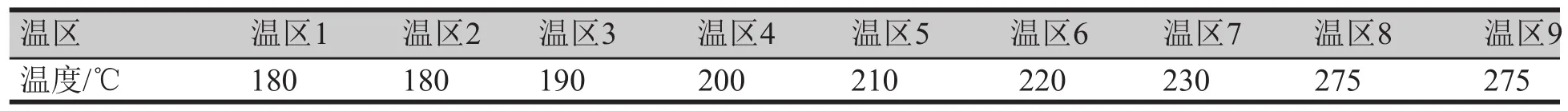

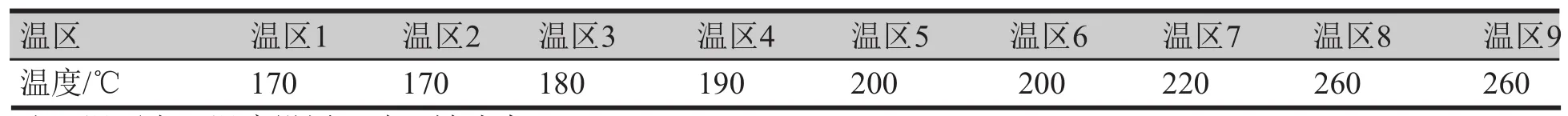

回流炉各温区的参数设置详见表1。

回流炉中峰值温度设置为275℃,而实际测得铝合金表面的峰值焊接温度是214℃,满足峰值温度推荐的210℃~225℃。通过锡铅合金熔点温度时间为50 s,且焊料熔点的“尖端区”覆盖面积很小[5],已满足温度曲线回流区设计原则。

表1 回流炉各温区温度设置

2.4.2 微带板焊接温度设置

微带板的焊盘和绝缘子均外露,对其表面用热电偶进行测试,需要的温度较绝缘子低,和普通印制板焊接温度相似。回流炉各温区的参数设置详见表2。

表2 回流炉各温区温度设置

3 实验过程及结果

3.1 实验过程

(1)采用单个工装在绝缘子凸台面涂覆锡膏,逐一将128个绝缘子装配到位,用放大镜检查已装配的插针有无歪斜情况;确认全部插针正确装配后,使绝缘子尖端朝下将铝基板放在聚四氟乙烯板上,调用绝缘子焊接温度曲线,使零部件通过回流焊炉,然后自然冷却。

(2)采用0.15 mm厚钢网手工逐一印刷18片微带板,采用45°斜角插入的交叉装配方式进行装配,将18片微带板装配成井字形并准确定位;采用微带板焊接温度曲线通过回流焊炉焊接微带板,第二次通过回流焊的温度低于第一次通过回流焊的温度,所以已焊接的128个绝缘子不会发生焊锡重融甚至脱落现象。

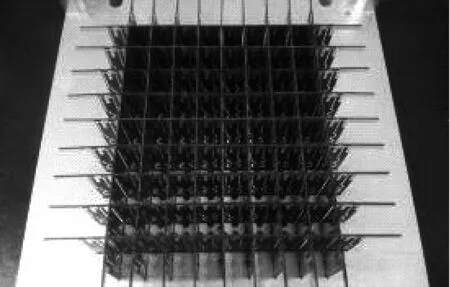

(3)待其自然冷却,用高倍放大镜观察插针与微带板的焊接情况,焊接成品如图6所示

图6 焊接成品

3.2 实验结果

检查焊接成品,基板镀银面没有变色;每一个插针与微带板焊接良好,锡量控制良好,没有形成锡包;没有发现多余锡膏与侧壁相连的情况;经设计测试,没有发现短路现象;井字形微带板装配焊接紧固。工艺方案及方法的改变,成功攻关了此天线的装配,达到设计师设计的预期效果。