电控换向塔架式抽油机举升技术应用

2019-03-01苏成智大庆油田有限责任公司第七采油厂

苏成智(大庆油田有限责任公司第七采油厂)

传统的游梁式抽油机结构简单、质量可靠、维修工作易操作,在油田开发中被广泛应用。随着油田的不断发展,降本增效越来越突出,保产量的同时也要保证效益,因此游梁式抽油机传动节点多、传动效率低、能量损失大的问题日益凸显[1]。

电控换向塔架式抽油机采用电动机经减速器减速后直接带动驱动轮和动滑轮传动,传动效率高,能量损失小,并通过智能控制装置改变电动机旋转方向,带动抽油杆做上下往复运动,性能可靠、操作简便,在油田开发新形势下具有广阔的应用前景[2]。

1 技术原理

1.1 结构原理

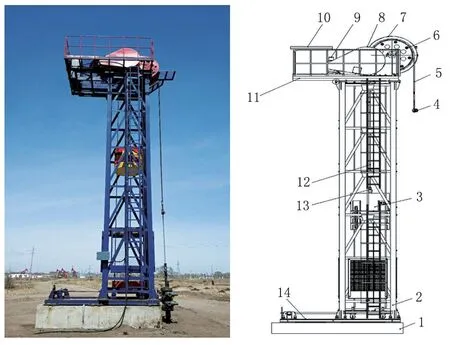

电控换向塔架式抽油机主要由塔架、上平台、动力系统、控制系统、移机装置等部分组成(图1)。

1)塔架。由型钢焊接而成,高度决定最大冲程。底部与基础链接,顶部与上平台链接,侧面安装爬梯。

2)上平台。由钢网及型钢焊接而成,用于安放动力系统、控制箱。

3)动力系统。由电动机、联轴器、减速机、驱动轮及钢丝绳、平衡配重等部件组成。

4)移机装置。在塔架4个立柱底部各安装1个滚轮机构,实现整体移机。

图1 电控换向塔架式抽油机结构示意图

5)控制系统。由安装在上平台的伺服控制箱、安装在塔架上的上下限位开关等组成,用于实现设备各种功能动作的控制。

电动机经过联轴器、减速器将动力传动至驱动轮,驱动轮上固定有两组钢丝绳,分别通过动滑轮,一组拉动抽油杆,另一组拉动配重,改变电动机的旋转方向即可实现抽油杆的往复直线运动[3]。

1.2 节能原理

1)结构方面。采用电动机旋转经过减速机减速后带动驱动轮、动滑轮进行传动,代替传统游梁式抽油机的四连杆传动机构,动力传动链短,机械效率提高,降低装机功率[4]。

2)电动机方面。采用低速大扭矩异步伺服电动机、借用电梯控制技术开发的控制系统,改变电动机旋转方向,实现带动抽油杆做直线往复运动,且具有准确的速度和位置控制精度及可靠的保护功能。

3)控制系统。采用了智能控制系统,与普通游梁式抽油机相比所需电动机功率、变压器容量相比,均可降低一个等级,固定能量损耗减少,一次性投资降低。

2 技术特点

塔架式抽油机属于“长冲程、低冲速”机电一体化抽油机,结合了现代数字控制技术和直线抽油方式,可解决常规游梁式抽油机能耗高、机械效率低、调参困难的问题,具有多方面的技术优点[5]。

2.1 长冲程、低冲速,节能效果明显

通过控制上下冲程频率,可实现上冲程速度较快、下冲程速度较慢的生产方式,减少漏失量增加泵的充满程度,提高泵效。抽油机上、下冲程均实现“慢—快—慢”的运动过程,换向时加速度小,减小光杆弯曲及弹性变形,长冲程、低冲速减轻杆管偏磨,延长检泵周期。

2.2 生产维护工作量小,劳动强度低

塔架式抽油机保养工作量少,一年两次对钢丝绳、动滑轮等进行润滑保养即可;冲程、冲速的调整可通过电子屏操作完成,快速、方便、准确;平衡调整只需单人对次配重重量进行调整即可完成;电动机与减速箱之间采用弹性联轴器连接,无需更换皮带[6]。

2.3 安全性能高、防洪性能好

采用电磁制动技术,当按“停止”按钮或电路突然断电时,制动系统的控制电路失磁,制动器动作,实现抽油机平稳可靠刹车;变频系统自控程度高,对过载、失速具有完善保护功能,当抽油杆断脱时系统能及时可靠停机。

电动机和控制箱位于塔架上平台,能够有效解决泄洪区油井洪水季生产问题,减少停井对原油产量的影响。

3 应用效果

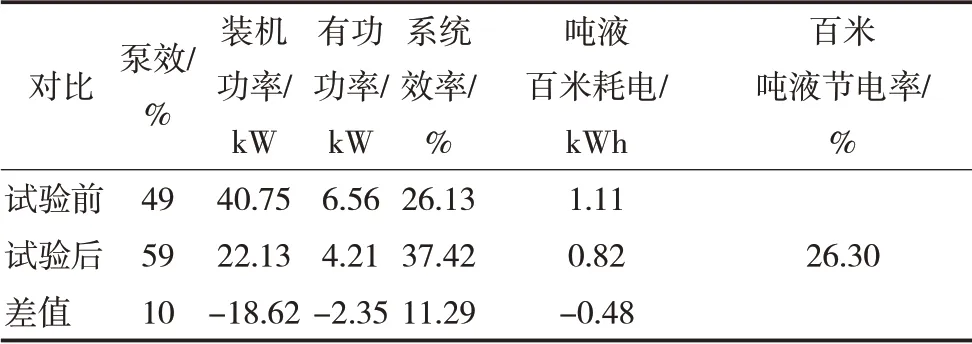

电控换向塔架抽油机已安装试验4口井,对比测试资料,平均泵效提高10个百分点,系统效率提高11.29个百分点,吨液百米节电率26.3%,平均单井日节电56.4kW,具有较好的节能效果。4口井累计年节电8.176×104kWh,电费价格按照0.6381元/kWh计算,年节约电费5.217万元,具有较好的经济效益(表1)。

表1 电控换向塔架抽油机效果对比表

4 结论与认识

1)电控换向塔架式抽油机通过改变抽油机的结构,采用塔架结构、电动机—减速器—驱动轮—动滑轮传动,使抽油机本身的工作方式具有节能特性,同时使用低速大扭矩异步伺服电动机,节能效果明显。

2)电控换向塔架式抽油机与传统抽油机相比具有结构简单、操作方便、日常维护工作量小的优点。

3)电控换向塔架式抽油机不但可以提高机采井系统效率,实现节能降耗的目的;同时通过使用智能控制系统提高抽油机安全性能,减少工人工作量,降低劳动强度,降低油田的综合成本。

4)电控换向塔架式抽油机采用“长冲程,慢冲速”的生产方式,减少泵的漏失量,增加泵的充满程度。智能控制系统采用电梯升降技术进行控制,上、下冲程均实现“慢—快—慢”的运动过程,换向时加速度小,减小光杆弯曲及弹性变形,减轻杆管偏磨程度,延长检泵周期,节约作业成本。