环氧类材料修补技术在隔河岩大坝水垫池的应用

2019-03-01吴道仓

杨 鸿,吴道仓

(湖北清江水电开发有限责任公司,湖北 宜昌 443000)

清江隔河岩水利枢纽工程是清江中下游梯级开发的三个梯级中间一级,工程于1996 年全部建成。隔河岩大坝为上重下拱的重力拱坝,坝顶高程206 m,最大坝高151 m,坝下游设水垫池。泄洪设备由7个溢流表孔和4个全压下弯型泄洪深孔组成。为了克服拱坝泄水的向心水流,采用不对称宽尾墩将水舌纵向拉开变成薄片,水流平行地落在水垫池内消能。其结构将高速水流束窄、拉长、分散,在空中充分掺气后再落入水垫池中紊动消能, 水力学条件复杂。

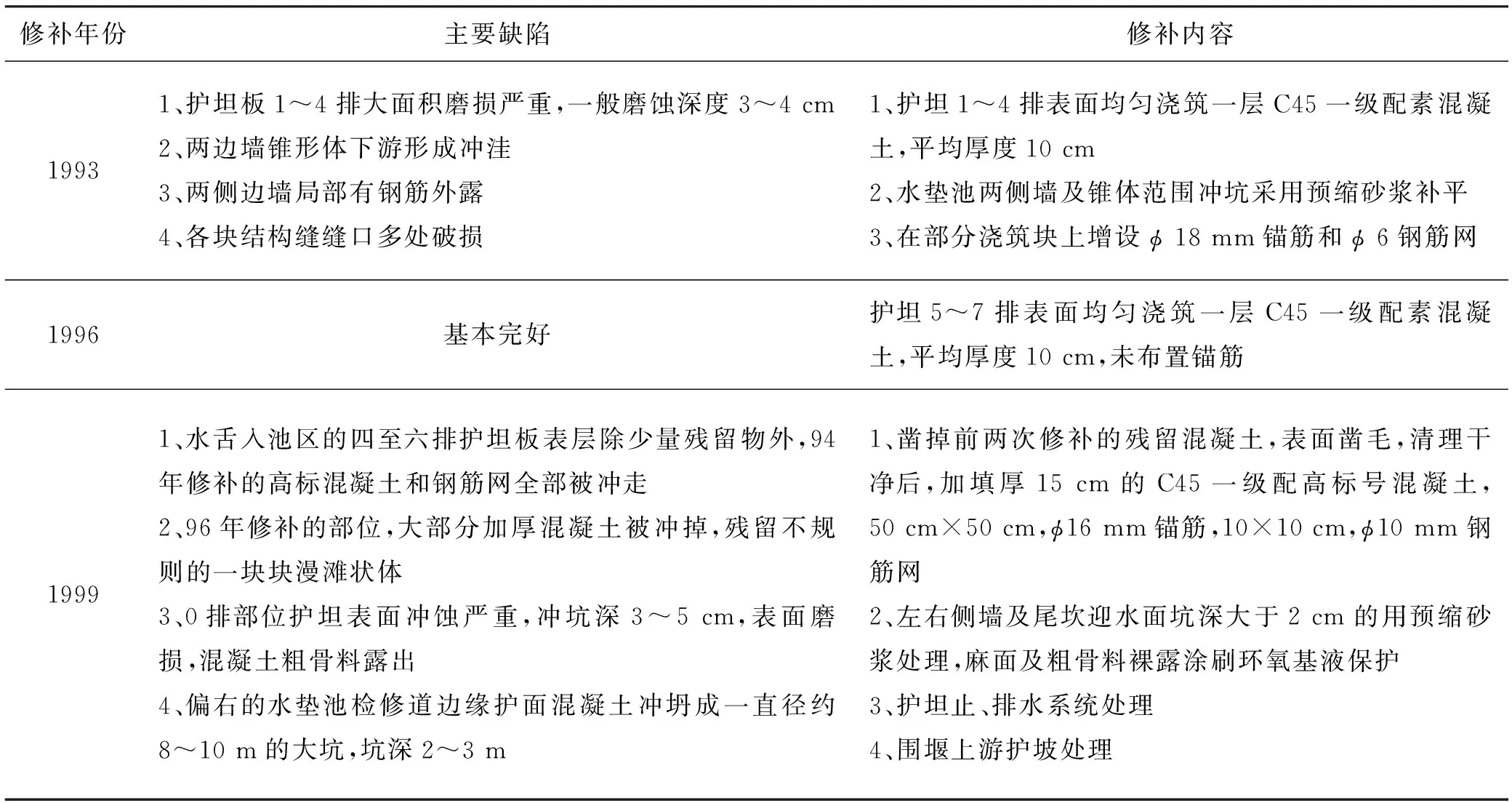

水垫池由护坦、尾坎和左右贴坡式边墙组成。护坦板顶高程58~59 m,尾坎顶高程65 m。水垫池结构布置为3~4 m厚混凝土护坦加锚桩、封闭抽排系统型式,池上游宽度133 m,下游宽112 m,顺流向最大池长153.5 m,分9排,自上至下分别编号0~8,每排分7~9 块护坦板,自左岸至右岸分别编号。为防止高速水流磨蚀、冲蚀水垫池,护坦表层采用厚50 cm的 C40抗冲耐磨混凝土。由于受大坝泄洪冲蚀的影响,隔河岩大坝水垫池先后在1993、1996、1999年进行过三次修补,详见表1。

1 缺陷情况

2016年受超强厄尔尼诺事件影响,汛期清江流域降雨持续偏多,其中梅雨期间降水达到563.6 mm,较多年均值偏多82.7%,尤其是在“7.19”强降水过程中,隔河岩入库洪峰9 742 m3/s,其中区间最大流量8 700 m3/s,接近百年一遇,大坝表孔开闸泄洪,最大下泄流量5 416 m3/s,持续时间215 h,累计泄洪11.2亿m3。2017年1月,运行单位组织了隔河岩大坝水垫池水下检查,发现护坦底板有大面积冲蚀磨损。2017年4月19日完成水垫池抽排水工作,经全面检查发现,底板护坦有一处面积862 m2的冲蚀磨损区,靠近左侧边墙的护坦3-1至7-4排之间,形状为不规则“T”字形,钢筋裸露,最大深度为25 cm;护坦底板与左侧边墙连接部位发现一处堆积物(距下游尾坎10 m),淤积物直径5 m,高度2 m,由钢筋和混凝土块缠绕形成团状;另有局部蜂窝麻面、钢筋裸露等缺陷,见图1。

表1 历次缺陷及修补内容

图1 水垫池缺陷图

2 原因分析

经初步分析,隔河岩大坝水垫池破损主要原因如下:

1)1999年在水垫池原护坦板上新浇一层高标号混凝土,厚15 cm,布置了锚筋和钢筋网。但新浇薄层混凝土与下部的老混凝土结合面粘结强度不足,局部可能形成缝隙。泄洪的水舌跌落在水垫池内产生强烈的紊动,强烈的脉动压力作用在缝内和板表面,在随机组合下组成向上的力将修补混凝土板折断、抬起。

2)修补区新老混凝土层面结合弱面问题在高速水流冲蚀下更容易显现,水垫池表面一旦破损,“破坏链”反映就会迅速加快,从而造成大面积破坏。

3)冲毁的混凝土板、团状钢筋网残留在水垫池内,形成“推磨”效应,磨蚀护坦板、水垫池尾坎和左右侧边墙,造成局部粗骨料、钢筋外露,蜂窝麻面等。

3 修补方案

随着近年来认识的提高,许多工程实例表明,单纯提高水垫池护坦板表面抗冲耐磨混凝土强度等级,仍然不足以抵抗泄洪高速水流的冲蚀破坏,隔河岩大坝水垫池底板反复被冲毁,说明传统高标号抗冲耐磨混凝土填充锚固法修复效果不佳。而环氧类修补材料与高标号抗冲耐磨混凝土相比,可以提高材料表面抗高速水流冲磨能力、抗冲击韧性以及与基底老混凝土结合面的粘结强度和大面积薄层施工适应性等性能。随着修补工艺和抗冲耐磨材料研究的进步,采用环氧类材料修补水工建筑物过流面已在工程实践中得以成功应用,如贵州乌江沙陀水电站水垫池、乌江构皮滩水电站水垫塘、二滩水电站水垫塘等均采用环氧类材料进行修补,并取得了成功的经验[1]。

经反复研究、论证和方案比选,确定修补方案如下:

水垫池护坦板“T”字形破损区面积达到862 m2,最大深度达25 cm,具有面积大、破损深度深的特点,针对该区域采用高性能C50一级配亲水性环氧混凝土修补,为增加锚固力,设置φ20 mm,间排距50 cm×50 cm的锚筋。

水垫池局部冲坑、钢筋外露等缺陷部位最大深度不大于6 cm,针对该区域采用高性能改性环氧砂浆修补。

水垫池表面存在粗骨料裸露的情况,对原抗冲耐磨混凝土表面粗骨料裸露深度小于3 mm的区域暂不处理,裸露深度大于3 mm而不足10 mm的区域采用抗冲磨环氧胶泥修补,裸露深度大于10 mm的区域采用高性能改性环氧砂浆修补[2]。

4 主要修补材料性能

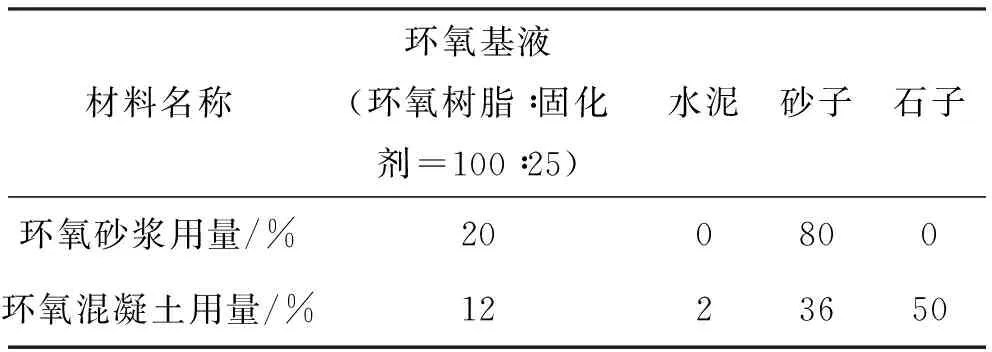

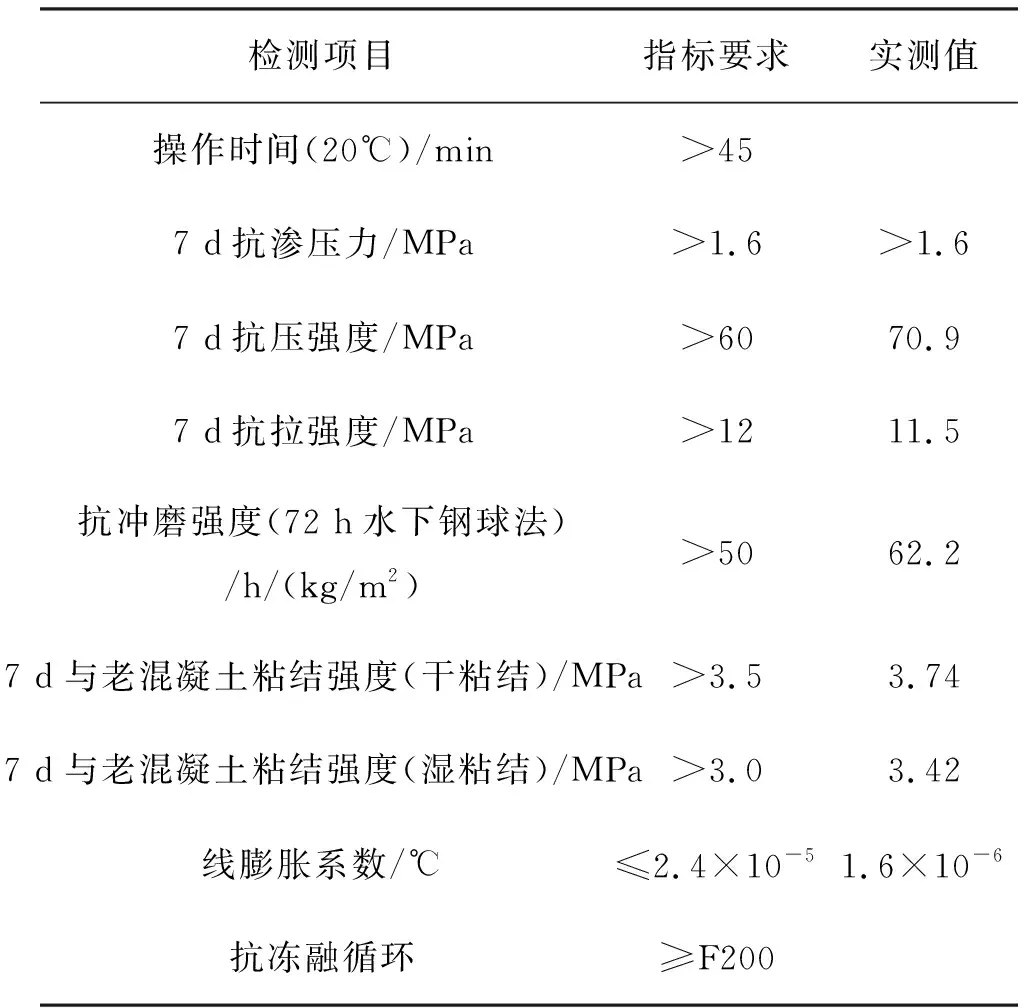

隔河岩大坝水垫池修补工程对修补材料不仅要求其具有较高的抗压强度,而且要有良好的粘结能力和韧性,同时应有好的抗冲耐磨性能,环氧混凝土、环氧砂浆性能指标见表3、表4。

5 施工工艺

现以“T”字形冲坑环氧混凝土修补过程为例,简述修补施工过程。

5.1 修补范围确定

水垫池积水抽干以后,确定修补范围,进行标识,然后用全站仪进行测量。

5.2 破损混凝土凿除

人工利用风镐、电镐凿除切割范围以内的破损混凝土,局部深度不足8 cm的,凿除深度控制在8 cm以上,有松动块的一并凿除。

5.3 基面处理

修补区基面凿毛采用风镐、电镐进行凿毛,凿毛完成后人工清除混凝土灰渣,使用高压水枪与空气压缩机清洗,基面采取自然风干、高压风枪吹干。

5.4 基面界面剂涂刷

基面界面剂采用环氧基液,环氧树脂与固化剂配比为100∶25,预先配制好后送入仓内涂刷。采用毛刷涂刷,基液涂刷均匀完整,无漏涂,在基面凹凸的部位反复涂刷,凹坑处无积液,做到薄而均匀,无流挂、无露底。基液涂刷完成后30 min左右开始浇筑混凝土,浇筑前用手指触摸,起指时能拉丝时为最佳时间。

5.5 环氧混凝土拌制

1)原材料。水泥:采用42.5普通硅酸盐水泥;砂子:为保证浇筑面平整,砂最大粒径应小于2.5 mm,现场砂中2.5 mm以上颗粒予以筛除,砂子完全晒干;骨料:采用当地产的天然骨料,粒径在5~20 mm之间,对粒径大于20 mm的进行筛除,为保证混凝土施工质量,石子完全晒干;环氧树脂、固化剂:选用巴陵石化公司生产的环氧树脂,环氧树脂型号为YCD128,固化剂型号为531-II。

2)环氧混凝土配合比试验。根据现场项目进度情况,将环氧混凝土计划采用的环氧胶凝材料、现场施工砂石料样品送至专业检测机构,开展配合比试验,选用2种环氧基液、2种固化剂,每种环氧材料3 d与7 d试块分别成型一组。根据实验结果,对混凝土配合比进行了优化调整,最终实施配比见表2。

表2 环氧基液、混凝土配合比表

3)环氧混凝土搅拌。由于环氧混凝土在国内目前尚无成熟的搅拌设备,于施工前分别在市场上采购了350 L自落式混凝土搅拌机、300型砂浆搅拌机,在现场开展搅拌试验,最终确定采用300型横轴式砂浆搅拌机进行搅拌,因环氧混凝土粘性大,多次造成设备损坏,现场对原定型产品的电机、传动轴、搅拌叶片等部位进行改造,最终能适应环氧混凝土搅拌需要。

5.6 环氧混凝土浇筑

1)分仓。混凝土分仓按原设计结构块进行分仓,在原护坦混凝土结构缝处立模,先浇块环氧混凝土固化以后拆模,在结构缝处夹10mm厚高密度沥青泡沫板作为分缝板,再开始后浇块施工。浇筑顺序原则上采用从上游向下游、从左岸向右岸的顺序隔仓进行浇筑。

2)仓内分条分块。由于环氧混凝土内有环氧树脂原材料,环氧树脂固化反应过程中释放大量热量,如浇筑速度过快,大量混凝土聚积在一起热量无法散发出去,会导致环氧树脂出现爆聚,混凝土出现酥松、翘起,所以在同一仓内,需要分条块施工,分条时顺水流方向分条。分条块宽度先浇块按1.5~2.0 m控制,后浇筑块按0.5~1.0 m,根据仓号的形状和环氧混凝土的拌制速度进行分条。现场施工情况见图2。

图2 环氧混凝土施工照片

3)环氧混凝土振捣。由于环氧混凝土中加入了环氧树脂,拌合物黏性大,无法用常规振捣器振捣。现场施工中,加工了部分木锤,利用风镐、电镐改装制作了四套冲击振捣设备,同时配置了两套平板振捣器。混凝土入仓后,人工用钉耙将混凝土铺平,分两层进行振捣,每层铺平后首先用改装的冲击振捣设备进行振捣,边角处加强振捣,局部用木锤辅助锤实,达到收面高程后,在混凝土初凝以前,再用平板振捣器振捣平整。

4)收面养护。浇筑前根据原仓面高程和结构体形,按分条情况布置施工线,收面时利用刮尺、抹刀收面,保证仓面光滑平整,与原结构体型一致,与周边原混凝土齐平,浇筑后效果见图3。

图3 收面后效果照片

5)接缝处理。修补区域与老混凝土边界接缝应在环氧混凝土填补冲坑或缺陷部位完成3 d后,新老混凝土结合缝表面两侧20 cm范围内涂刷界面基液粘结剂,保证基液尽量渗入接触缝之内,条带结合缝两侧10 cm范围内涂刷界面基液粘结剂,确保有效结合。

5.7 混凝土表面缺陷处理

环氧混凝土修补后表面出现了一些缺陷,主要是:先浇条与后筑条之间收面不平整产生错台,新老混凝土之间结合缝、先浇条与后浇条之间结合缝、新混凝土表面出现宽0.5 mm左右的裂缝。处理措施如下:

1)对于表面错台,采用角磨机带金刚石磨片进行打磨,磨出1∶20的斜坡顺接。错台较高不能打磨出1∶20的顺接斜坡的,将错台较低的一侧表面凿毛后,涂刷环氧基液,利用环氧砂浆进行修补平顺,环氧砂浆表面涂刮环氧基液,使表面光滑平顺。

2)对于新老混凝土结合缝、先浇和后浇条带之间结合缝产生收缩缝的部位,对于缝宽小于0.5 mm的,利用医用注射器向缝内灌注高渗透改性环氧灌浆材料(HK-G2),重复多灌几次,充分向缝内渗透使缝内浆液充填饱满,浆液不再下沉为止。对于缝宽大于0.5 mm的,直接从缝口灌注环氧混凝土用环氧基液,返复多灌几次,直至缝内浆液充填饱满不再下沉为止,最后在混凝土表面缝口两侧20 cm范围内涂刮环氧基液覆盖。

6 质量检查

6.1 现场材料取样检测成果

现场施工时,将试验模具运到现场,从出机口取样成型再寄回专业实验室检测,环氧混凝土检测结果见表3,环氧砂浆检测结果见表4。

表3 C50一级配环氧混凝土主要性能参数检测结果

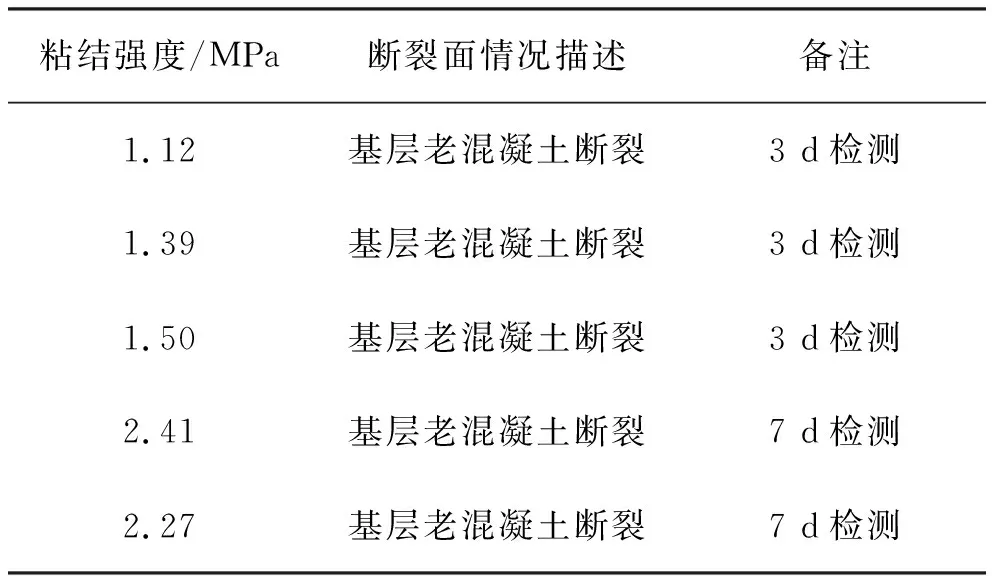

6.2 拉拔实验

同时,在现场施工时,在5-3仓号左侧完好混凝土面上,利用同仓浇筑混凝土在完好混凝土表面做了两小块修补样品,钻孔后用AB胶粘拉拔头,利用拉拔仪进行检测,测试新老混凝土结合面的粘结强度[3],测试结果见表5,现场测试效果见图4。

从检测成果看,在样品粘结强度小于设计指标,且未加锚筋情况下,实验粘接块均从老混凝土处断裂,说明新老混凝土粘结效果良好,且新修补混凝土强度大于老混凝土,同等泄洪条件下,不会再出现前两次从接合面处破坏,新混凝土被剥离现象。

表4 环氧砂浆主要性能参数检测结果

表5 现场粘结强度测试成果统计表

图4 现场拉拔检测照片

6.3 水下检查

2017年10月,隔河岩大坝经历泄洪,持续时间261.2 h,最大泄量4 770 m3/s,累计泄洪量7.56亿m3;汛后潜水员对水垫池进行了全面水下检查,对修补工程进行了重点检查,未见异常,见图5。

图5 水下检查环氧混凝土修补效果

7 结 语

隔河岩大坝水垫池C50一级配环氧混凝土修补面积达862 m2,浇筑方量153 m3,无论修补面积、体积均为国内罕见,且在高温、多雨的季节实施,积累了一些经验教训,具体如下:

1)环氧混凝土使用量较少,国内少有成熟经验借鉴,尤其是大面积施工。所以环氧混凝土施工前,一定要根据现场具体使用要求、采用的材料,充分开展配合比试验研究,确保环氧混凝土各项力学性能指标满足使用要求。本工程因需赶在汛前完工,时间紧,未对环氧材料进行预先选型及材料配比实验,导致抗拉强度指标未达到设计要求。

2)受环氧材料性能限制,环氧混凝土养护无法采用常规混凝土的养护方法进行,以后有类似工程施工时,要根据混凝土的特性,专门研究制定温度控制措施,防止出现裂缝。

3)环氧混凝土自身线膨胀系数比常规的水泥混凝土大,受环境温度变化影响后自身变形大,在大面积薄层浇筑时,受基础约束,出现裂缝的可能性比较大,浇筑之前,要根据其特性研究合理的分块、分条方式。

4)环氧混凝土宜选择在低温、降雨少的季节施工,减少施工中防雨、防潮施工措施费用。

5)环氧混凝土黏性大,市场上暂无适应的搅拌和振捣设备,如再有大规模施工,要根据需要设计制作适合的搅拌以及振捣设备。

6)水垫池在后期运行过程中每次泄洪后应及时进行检查、杂物清理和缺陷修补。