黄河大峡水电站机组公用技术供水系统技术改造

2019-03-01刘生财

刘生财

(国投甘肃小三峡发电有限公司,甘肃 兰州 730050)

大峡水电站位于甘肃省白银市和榆中县交界处的水川乡境内黄河干流上,距白银市35 km,距兰州市中心河道距离65 km,包兰线沿电站北西方向通过,交通便利。电站共安装5台轴流转桨式水轮发电机组,其中4台单机容量为75 MW,1台单机容量为24.5 MW。总装机容量324.5 MW。

大峡水电站原采用的机组冷却供水方式为:浑水期过机含沙量大于2 kg/m3时,以坝前取水经全厂公用滤水器过滤、供水泵加压、蜂窝斜管沉淀池除沙后自流进入DN800机组冷却总管,供至各机组为主,蜗壳取水经滤水器过滤供至本机组冷却用水为备用;清水期以各自蜗壳取水为主,坝前取水作为备用;当蜗壳取水水压偏低,不能满足机组冷却用水要求时,采用水泵加压供水;当某台机蜗壳取水包括取水口滤水器需要临时检修处理时,采用坝前取水经一组(3台)全厂公用滤水器和DN800机组冷却供水总管供该机组冷却用水;每台机组冷却供水排水均设正反向运行电动蝶阀,可短时间反向运行防止冷却器被堵塞。

技术供水系统的主要供水对象为发电机空气冷却器、机组上导、推力、水导轴承油冷却器、以及主轴密封润滑用水。机组技术供水进水温度要求≤23℃。

大峡水电站工程1991-10-15日正式开工,1996-12-08日第一台机组正式并网发电,1998年12月工程全部竣工。该供水方式经过近10年的运行,存在如下主要问题:

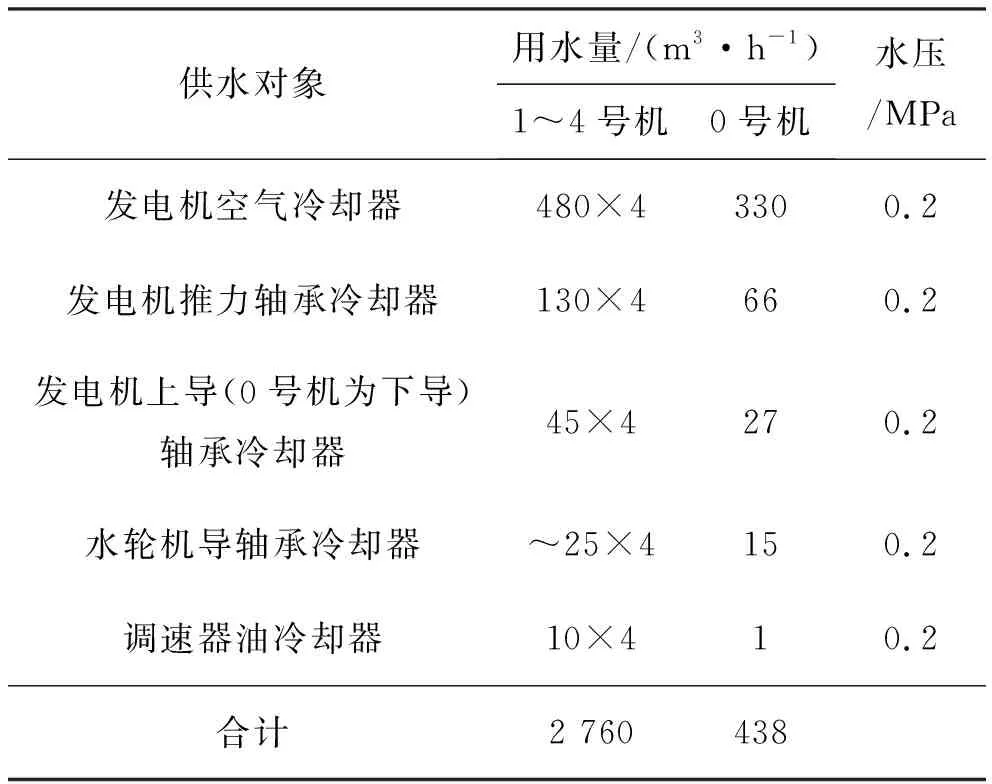

表1 原始设计技术供水主要供水对象及水量、水压

1)蜂窝斜管沉淀池产水量不足。原设计蜂窝斜管沉淀池产水量为2×1 500 m3/h,但经过实际运行发现沉淀池供水时,冷却水压偏低,冷却器水量不足,冷却器管路中吸入大量空气,冷却效果差,机组各部温度上升明显。为了保证机组运行,浑水期经常将1~2台机组采用蜗壳自流供水,导致机组冷却器磨损严重;在机组运行中曾多次发生冷却器铜管破损、推力轴承进水,机组降负荷以及被迫停机事件,严重影响机组的安全稳定运行。

2)经过沉淀池处理的水泥沙含量仍然较大,对机组冷却器的磨损严重。

3)系统管路、阀门存在较多问题:部分管路出现锈蚀、壁厚减薄等情况;部分阀门,特别是正、反冲用电动蝶阀活门、阀体磨损严重,大部分存在内漏,造成水量损失,汛期时多次发生过冷却水管进气,造成机组各部温度升高,影响机组的正常运行。

1 公用技术供水系统技术改造

鉴于上述存在的问题,经过充分调研论证后,于2007年至2008年对电站公用技术供水系统进行了改造。

1)改造的主要内容。在尾水副厂房1 443.70 m层新建3个循环水池,3个循环水池用原坝前取水DN800管联通。将1 443.70 m层原来公用供水设备全部拆除,重新布置供水设备,包括供水加压泵、阀门、管路、控制盘柜等。每个循环水池出口布置2台加压水泵。2套尾水冷却器集中布置在4号机尾水出口右导墙上,冷却器托架基础板落坐在尾水底板上,冷却器本体固定和支撑在托架上。

2)新系统与原设备连接方式。冷却器进水总管与原沉淀池进水总管用三通连接,冷却器出水管与全厂机组冷却供水总管连接。

3)改造后机组冷却供水方式。清水期以各自蜗壳取水自流为主供水,闭式循环加压供水为备用水源。蜗壳取水自流供水直接取自河水,经滤水器过滤后供机组冷却用水,从机组排出的冷却水排至尾水;浑水期过机流量含沙量大于2 kg/m3时,以闭式循环加压向机组供冷却水为主水源,蜗壳取水自流作为备用水源。闭式循环加压供水是从循环水池取水,经加压泵加压后进入尾水冷却器,利用尾水冷却降温后进入机组,从机组排出的冷却水流回循环水池,机组的热量通过尾水带走。

4)闭式循环加压供水方式的优点。具有冷却水的水质满足无泥沙、无漂浮物不堵塞不结垢、内部不生长水生物、电站冷却水管及空冷器不结露等优点,延长了机组各冷却器的使用寿命,降低了电站检修维护费用。

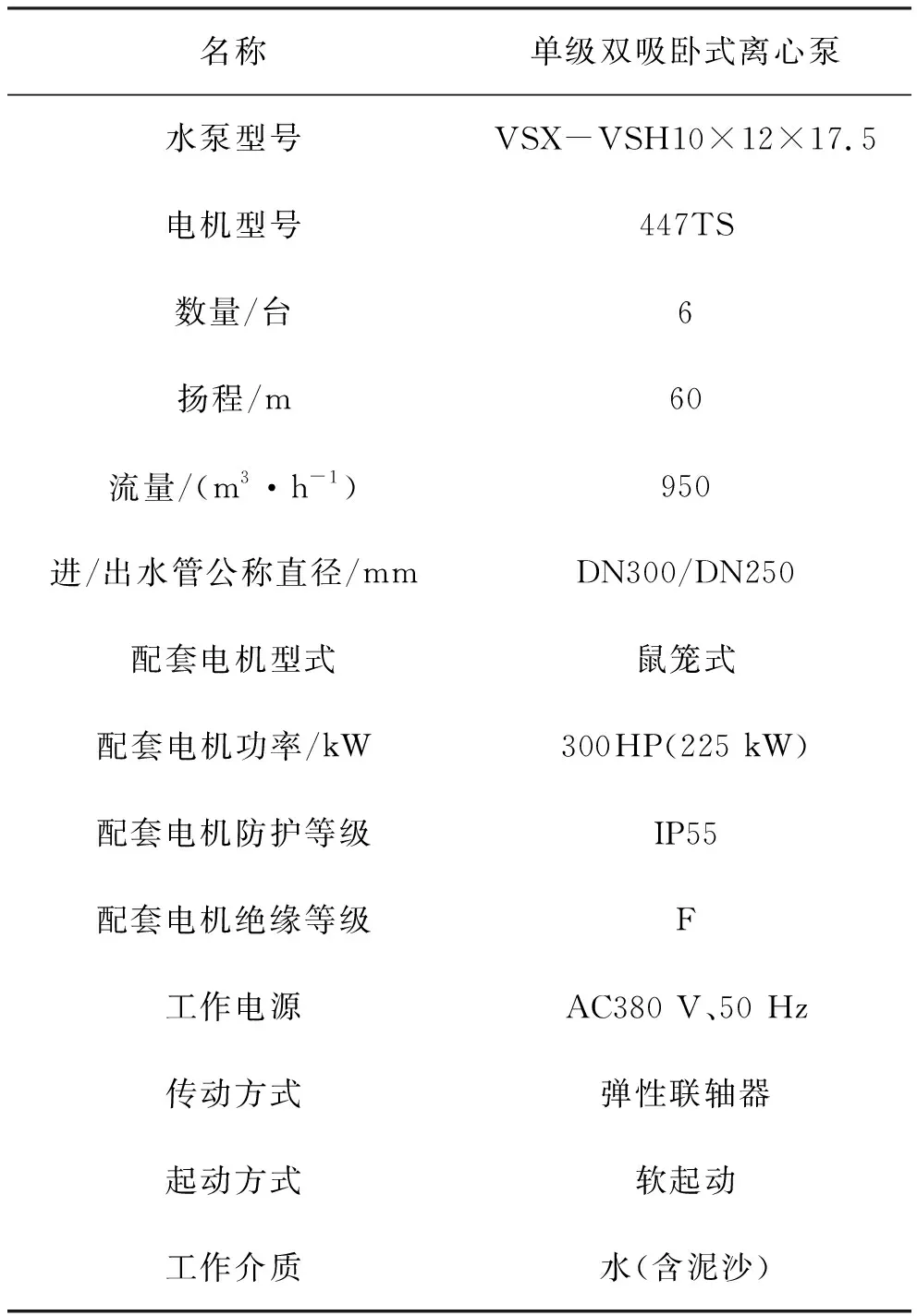

表2 改造后循环水泵基本参数

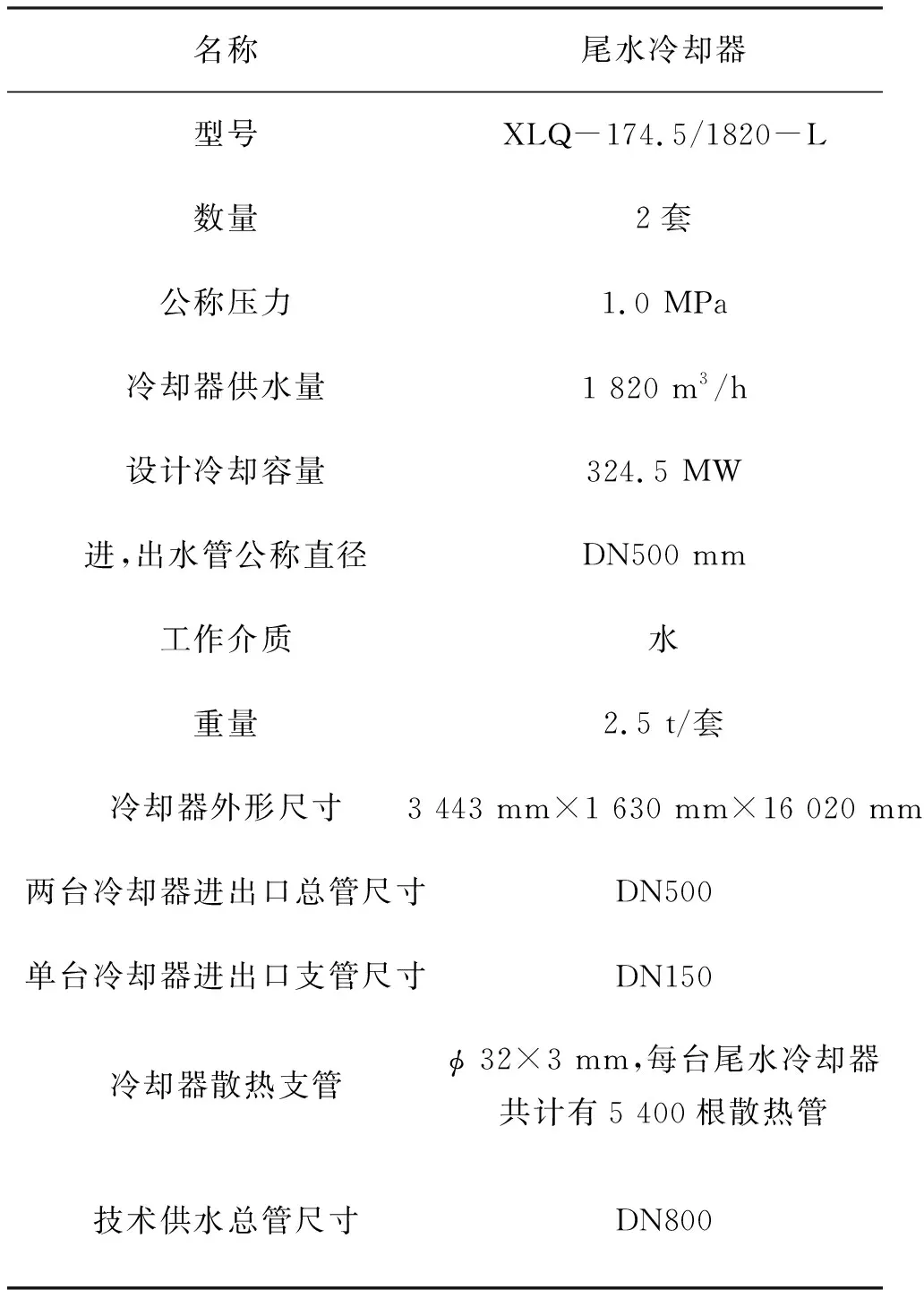

表3 改造后尾水冷却器基本参数

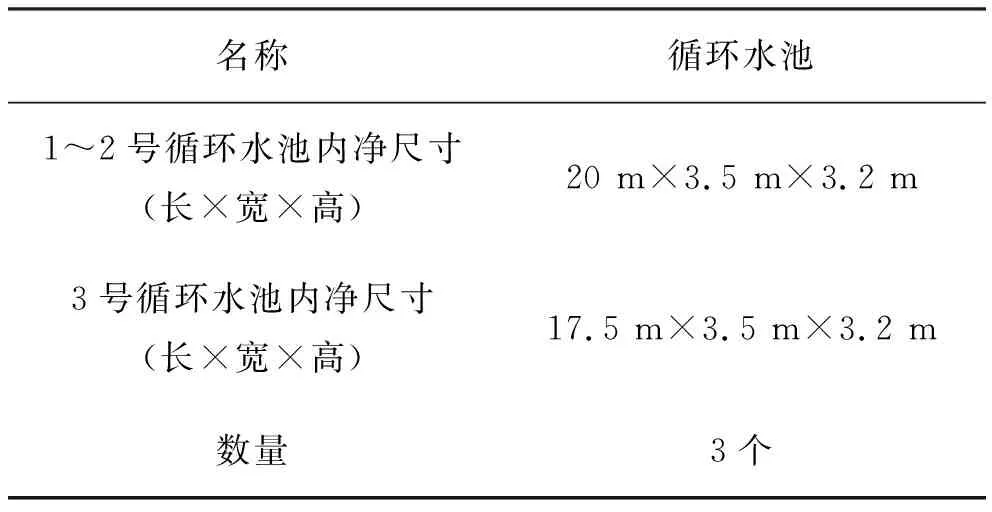

表4 循环水池参数

2 技术改造后闭式循环加压供水系统存在的主要问题

2.1 闭式循环加压供水系统设备及设计运行方式

循环冷却供水设备安装在电站副厂房1 443.70 m层,主要由6台循环加压水泵、3个循环水池、2组循环冷却器及供水管道组成。循环冷却供水时采用循环水池→循环加压水泵→尾水冷却器→机组各部冷却器及其进出水管路→循环水池的闭式循环冷却供水方式运行,自动控制。1台水泵供1台机组用,4台机组同时运行时启动4台水泵并联运行,开第5台机组时不再另外启泵,剩余2台水泵作为备用。0号机组和1号机组共用1台水泵,0号机组单独运行时开1台水泵。0号机组和其他机组同时运行时,停0号机组时不停水泵。运行过程中若出现1台水泵故障或机组供水管路水压低于0.2 MPa时启动1台备用水泵;若出现2台水泵故障或机组供水管路水压低于0.15 MPa时再启动另1台备用水泵;机组供水管路水压正常(大于0.25 MPa)时停备用水泵。

2.2 技术改造后闭式循环加压供水系统存在的主要问题

1)在浑水期闭式循环加压供水系统投入后,不能满足电站5台机组同时运行时冷却供水的需要,投运后主要出现的问题表现在技术供水总管水压低、上导瓦温、定子铁心温度上升,厂房内温度上升明显。就此问题进行了系统的测量、对比试验,检测情况如表5~表9。

表5 实测2、3号机组采用蜗壳取水自流供水时压力及流量

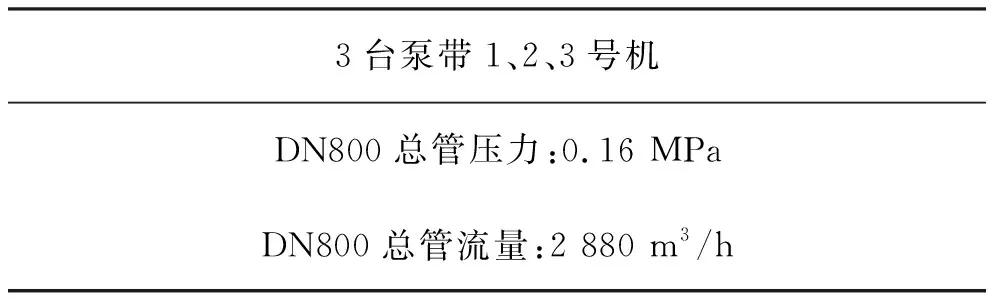

表6 实测循环加压供水2台循环泵带2台机压力及流量

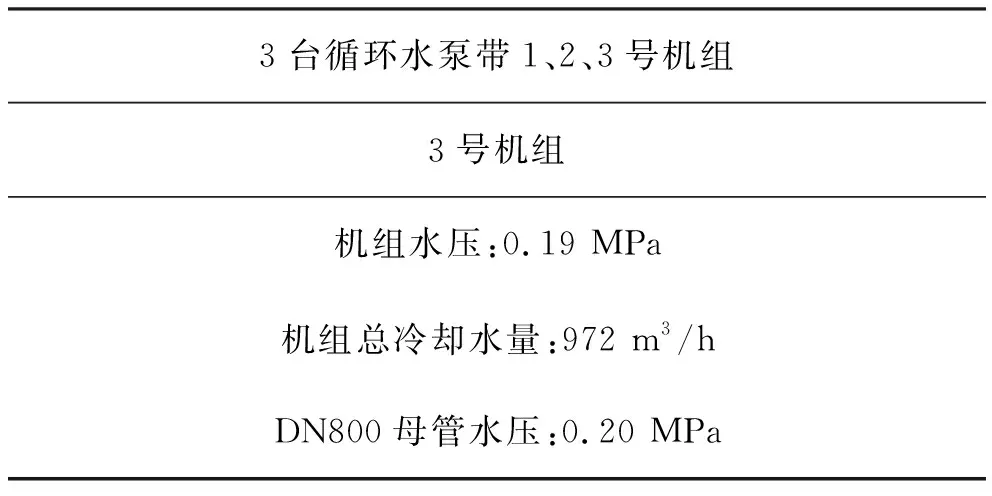

表7 实测循环加压供水3台循环水泵带1、2、3号机组时的压力及流量

表8 实测循环加压供水3台循环水泵带1、2、3号机组时的压力及流量

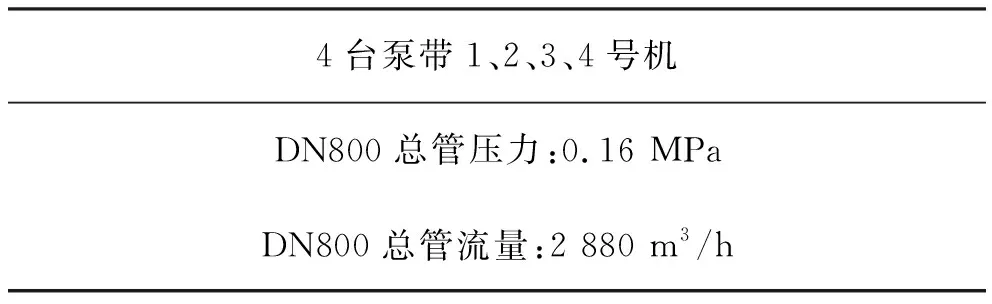

表9 实测循环加压供水4台循环水泵带1、2、3、4号机组时的压力及流量

从实测数据可以看出,电站75 MW机组技术供水实测供水量最小值936 m3/h,与设计供水量为690 m3/h之间相差246 m3/h,其中主要差别在空气冷却器的供水量,设计供水量为480 m3/h,实测供水量最小值为799 m3/h,相差319 m3/h。2台循环水泵带2台机组冷却供水时,流量及压力能够满足机组运行的需要;当3台循环水泵带3台机组冷却供水时压力与流量均有所下降,但基本能够满足机组的运行需要;当4台循环水泵带4台机组冷却供水时压力与流量均无法满足机组运行需要。

综上记录分析,现有循环加压供水系统只能同时满足3台机组正常的冷却供水。主要原因为循环加压供水系统设计时机组冷却用水量参照690 m3/h为依据,较实测最小值936 m3/h有较大差距,导致循环加压供水系统设备和管路的容量设计偏小;从表8和表9测量数据对比可知,当系统中开启4台循环水泵后,DN800总管流量不能成正比上升,初步判断系统内水泵的设计和选型能满足机组供水要求,而尾水冷却器的设计容量偏小,无法满足机组供水要求。

2)2011年发现2台尾水冷却器本体有不同程度的漏水情况,因不具备检查处理条件,尾水冷却器始终退出运行,机组技术供水方式正常采用蜗壳取水供水。

3 公用技术供水系统尾水冷却器技改

鉴于大峡电站公用技术供水系统无法满足设计需要及尾水冷却器存在的问题,于2015年对尾水冷却器进行技术改造。

3.1 冷却器技改相关参数

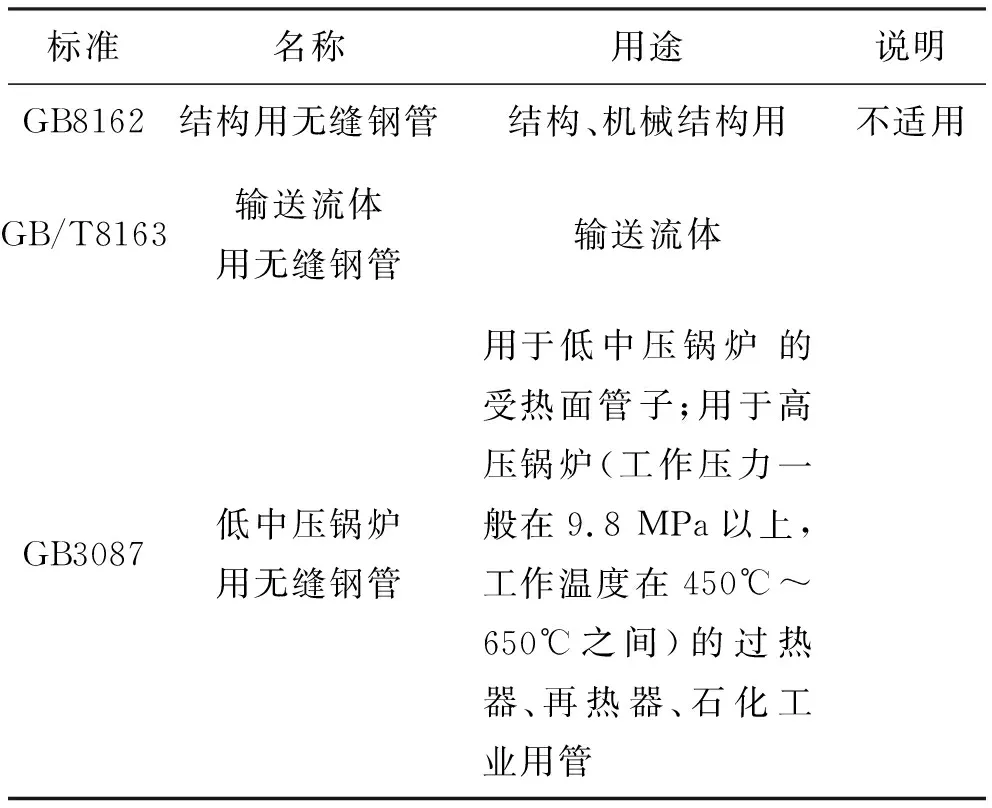

1)材质选择。尾水冷却器的常用管材为20号优质无缝钢管和304无缝管(0Cr18Ni9)。国内尾水冷却器的材质一般采用20号优质无缝钢管,因为其成本低廉,相同面积的设备具备更好的换热性能。大峡水电站位于黄河上,现有尾水冷却器出现点蚀穿孔现象,为尾水中含氯离子造成的。经过对水体取样分析,黄河水体中含氯离子,是造成冷却器穿孔腐蚀的直接原因。在氯离子存在的水体中,304不锈钢对氯离子的耐受力较碳钢差,更容易发生电化学腐蚀。304不锈钢的成本是20号钢的3~4倍,成本高,并不经济。所以,尾水冷却器材质采用20号钢(见表10)。

表10 20号钢钢管标准

GB/T8163,GB3087材质都是20号碳钢,平均含碳量均为0.2%,导热系数相同,查传热学第四版,其导热系数49.8 W/(m·k)。

由于循环冷却器内外部介质为水,内部进出口水温和外部的河水温度都不超过30℃,为常温状态,同时工作压力不到1.0 MPa,采用GB/T8163的管材完全符合要求。

2)表面防腐。20号无缝钢管的表面防腐采用热喷锌。①喷锌工艺预处理采用喷砂工艺除锈,表面处理达到Sa2.5标准,粗糙度为40~70 μm;②喷锌。锌丝:锌丝纯度为99.99%,且无油污;喷锌设备:空压机,火焰喷涂枪。流程:用氧气和乙炔焰作熔融焰,用净化过的压缩空气,推动锌丝前进,并使熔融的部分形成一种雾状喷射到设备表面上,形成均匀锌层,对冷却器表面进行保护。

3)配套机组容量为:324.50 MW(4×75 MW+1×24.5 MW)。

4)总冷却水量:4 400 m3/h。

5)每小时散热量q:10 036.08 kW。

6)河水设计温度:19℃。

7)冷却器进出水温度:24.955℃/23℃。

8)安全系数取1.2。

3.2 冷却器技改设计方案

大峡电站公用技术供水系统设计4套尾水冷却器,每套冷却器尺寸和容量和原冷却器相同。在现有冷却器托架上布置两套冷却器,另新增一套托架布置两套冷却器。单套冷却器的设备重量约为27.5 t,安装时吊车选用100 t和50 t的汽车吊配合吊运(见图1~图3)。

图1 新增托架现场组焊

图2 新增托架吊装

图3 冷却器吊装

3.3 冷却器进出口总管

由于实际运行水量增大,将右岸尾水平台上冷却器进出口总管DN800改为DN1000的螺纹管,以减小流速,降低水头损失(见图4)。

图4 冷却器进出口管

3.4 冷却器技改后效果

公用技术供水系统尾水冷却器技改后自2016年汛期投入运行,机组各部运行监测数据正常,系统设计功能目标全部得以实现,满足机组设备的安全稳定运行需要。

4 结 语

在技术改造时,对技术改造前原始资料(包括设备及机组设计参数和运行实测数据等)的收集、分析总结十分重要,这是做好技术改造工作的前提。

大峡水电站机组公用技术供水系统的改造,消除了机组安全隐患,避免了由于机组冷却水问题可能引起的停机事件;使得技术供水系统的年维护量大大降低,降低了生产成本;有效地解决了泥沙、漂浮物、结垢等长期困扰电站技术供水系统运行的问题。系统改造中对原系统的破坏程度、对电站原厂房结构的影响等因素也做到了最小化,对同类电站技术改造具有很好的推广应用价值。