硬质合金刀具研究进展

2019-02-27祁志旭陈兴媚

祁志旭,陈兴媚

广东理工学院工业自动化系,广东 肇庆 526114

硬质合金是由高硬度、高熔点的金属碳化物(WC,TiC和TaC等)作为硬质相和钴、镍、钼等作为粘结相,通过粉末冶金法制备的一种金属制品[1].其本身具有较高的硬度和耐磨性,而相对于超硬材料而言又具有良好的韧性,可用于制造切削刀具,在发达国家90%以上的车刀和55%以上的铣刀都是采用硬质合金制造[2].但一般的硬质合金刀具在加工高比强度或新型材料(纤维/颗粒增强金属基复合材料、陶瓷、有色金属等)时难免会造成刀具的过度磨损甚至损坏.因此需要不断提高硬质合金刀具的性能,使其能够实现稳定、高效和长时间的加工需求.截止目前国内外学者针从硬质合金的材料设计、强化方式和热处理等方面展开了大量的研究工作并取得了创新性成果.

简单介绍了硬质合金刀具的特点和分类,对硬质合金刀具的材料优化、涂层设计、深冷处理的研究状况进行了综述,并对硬质合金刀具的发展趋势进行了展望.

1 刀具类型及适用场合

刀具的选用是由不同的加工条件所决定,根据GB/T2075-2007标准中按刀具材料的类型可分为硬质合金、金刚石、陶瓷、氮化硼四类,依据被加工材料类型,相对应的刀具材料可分为P类、M类、K类、N类、S类和H类六大类,其中P,M和K三种类型类分别对应不同材料的硬质合金刀具[3-4].

硬质合金刀具还可根据切削材料的特性大致进行以下的选用分析,如表1所示[4].

2 硬质合金刀具性能研究现状

2.1 硬质合金刀具材料研究现状

在切削加工过程中根据被加工材料的切削特性去选择不同材料的硬质合金刀具,为了刀具能够满足较大范围的加工条件,众多学者对硬质合金刀具材料展开了大量的研究.

2.1.1 硬质合金刀具材料的晶粒细化

硬质合金刀具材料的硬质相晶粒尺寸减小能够增大硬质相间表面积和晶粒间结合力,可提高材料的韧性、硬度和耐磨性,同时也会降低完全致密化所需的温度[2].根据硬质相平均晶粒的尺寸不同,分类可如表2所示[5].

表1 硬质合金刀具材料选用分析

表2 硬质合金晶粒尺寸分类标准

超细晶粒硬质合金晶粒一般在0.5 μm以下,相比于普通合金其硬度和抗弯强度均有明显提升,刀具的耐用度也能提高3~10倍,并且能够显著改善材料的热震性和抗氧化性[2,6].同时,超细晶硬质合金较多的应用于制作精密刀具、小尺寸刀具等,其寿命为高速钢刀具的10~40倍.由于超细晶硬质合金材料的刀具与加工材料之间的相互吸附-扩散作用小,其在难加工材料、精密零件加工、医学器械等领域也有较为广泛的应用[6-7].

目前,研究者对于硬质合金晶粒细化的研究主要集中在抑晶机理和烧结工艺两个方面.硬质合金在烧结过程中纳米晶粒容易长成粗大晶粒,直接导致材料性能的降低.为了抑制纳米晶在烧结过程中的长大,一般会在硬质合金粉末中添加抑制剂(VC,Cr3C2及TaC等)[8].目前,对于抑制剂的抑晶机理普遍认为有三种:偏析机理,抑制剂阻碍WC晶界迁移,同时抑制了液相中的钨原子在碳化物表面的析出,从而控制WC晶粒的长大;吸附机理,抑制剂吸附在WC颗粒表面,降低WC在液相的溶解度,能够有效抑制WC晶粒的连续长大;溶解度机理,抑制剂占据了WC在液相Co中的溶解空间,从而抑制WC通过液相再结晶长大.[9]张雪辉等人[10]研究发现,随抑制剂Cr3C2的增加,WC-0.6%Co合金断裂韧性呈现先增加后减小的趋势,其最佳含量在0.45%.而在硬质合金抗弯强度方面孙文文等人[11]发现,随着Cr3C2含量的增加,WC-8%Co合金抗弯强度先增强后降低,当含量在0.1%时抗弯强度达到峰值.也有研究表明[12],当抑制剂TaC的含量超过在液相Co中的饱和固溶度时会导致合金的抗弯强度下降,含量低于0.5%时,TaC溶解于液相Co中,对WC晶粒长大有明显的抑制作用,能够起到良好的晶粒细化的作用,细化后的晶粒约为0.5 μm.现在普遍认为在超细硬质合金粉末中添加抑制剂很难制备出晶粒小于0.2 μm的超细硬质合金制品,必须结合一定的烧结工艺才有可能实现[9].

烧结工艺也是控制硬质合金晶粒长大的有效方法,可通过改变合金的内外受热方式、烧结时间、保温时间等来降低WC晶粒的长大速度和时间.普通的烧结工艺一般有真空烧结法、低压烧结法、真空烧结+热等静压热处理法等,随着技术的发展也有一些新的烧结方式去获得更加细小均匀的WC晶粒,如微波烧结法、等离子放电烧结、激光烧结等[9],其中微波烧结法能够获得比热等静压法更为均匀细小的WC晶粒组织[13].在超细晶合金烧结过程中与普通硬质合金烧结存在较大差别,研究表明,超细晶合金出现液相温度和收缩温度均比普通硬质合金的温度低[9].

2.1.2 硬质合金刀具材料的粘结相

硬质合金的性能也受粘结相特性的影响,按粘结相的有无,硬质合金可分为无粘结相硬质合金和有粘结相硬质合金[14].无粘结相硬质合金的硬度、耐磨性和抗腐蚀能力等都要高于一般的传统硬质合金,但是无粘结相的硬质合金对碳含量极为敏感,同时也很难实现致密烧结.TSAL等人[15]曾烧结出相对密度达到95.1%的纯WC硬质合金,但是其韧性低于传统的硬质合金.无粘结相的硬质合金因其性能的局限性,使其在切削领域的应用受到一定的限制.对于硬质合金刀具材料,一般会在硬质合金粉末中添加粘结相,以提升合金的烧结致密度和综合力学性能.因此,合理添加粘结相也成为了硬质合金材料设计领域研究的热点.合金粘结相一般有钴基粘结相、镍基粘结相、铁基粘结相、金属间化合物和高熵合金等[7,14].

粘结相的不同所提升的硬质合金的性能也会有所差别,钴基合金作为粘结相一般是为了降低硬质合金的烧结温度,促进合金烧结的致密化.陈宇等人[16]以不同类型的钴基合金作为粘结相,制备了WC-10Co硬质合金,其开始液相的温度为1280 ℃,低于WC-Co的共晶温度,平均颗粒尺寸维持在0.4~0.5 μm.目前,钴基粘结相硬质合金仍然是金属切削领域常用的刀具材料.

镍对WC具有良好的润湿效果,并且镍基合金具有较好的抗氧化和抗腐蚀性能,所以有研究者用镍基合金取代钴基合金作为硬质合金烧结的粘结相.而镍基合金本身的机械性能与钴基合金相比存在一定的差距,故一般情况下会在合金粉末中添加一些抑制剂来提升硬质合金的力学性能,有研究表明在WC-Ni硬质合金中添加SiC-La2O3能够制备出相对密度高达99.75% 的WC-10Ni-0.5SiC-0.5La2O3硬质合金,其断裂韧性及抗弯强度分别能够达到16.19 MPa/m2和1829.3 MPa.但是由于其硬度和机械性能较传统硬质合金差,镍基粘结相硬质合金在切削加工领域的应用受到一定的限制[8].

虽然纯铁因其润湿性较差不适宜作为硬质合金的粘结相,但是一般在其他粘结相中添加铁元素可以明显提升硬质合金的性能.余金川等人[17]制备了WC-15Fe-5Ni和WC-13Fe-3Ni-4Co硬质合金,并将其与传统WC-20Co硬质合金性能做比较,制备的硬质合金抗弯强度均比传统硬质合金高,且相对密度均达到99%以上,其中WC-13Fe-3Ni-4Co合金的维氏硬度及抗弯强度最高,分别为1066.3 MPa和2880 MPa.Gao等人[18]制备了WC-20(Fe-Co-Ni)硬质合金,其平均晶粒尺寸及孔隙率分别能够达到1.37 μm和0.41%,抗弯强度和硬度分别达到2896 MPa和935 MPa.由于铁基粘结剂硬质合金的硬度普遍较低,一定程度上也限制了其在金属切削刀具材料领域的应用,一般应用于制作木材切割刀具或耐磨件[5].

为了适应钛合金、不锈钢等难加工材料的切削,研究者通常会以金属间化合物作粘结相去制备切削时机械性能更为优越的硬质合金刀具材料.徐晅等人[19]制备了一种WC-10Ni3Al硬质合金,成功解决了粘结相元素扩散问题,进一步解决了不锈钢高温难加工的问题.同时,Ni3Al粘结相硬质合金在切削钛合金材料上也表现出了优异的切削特性.

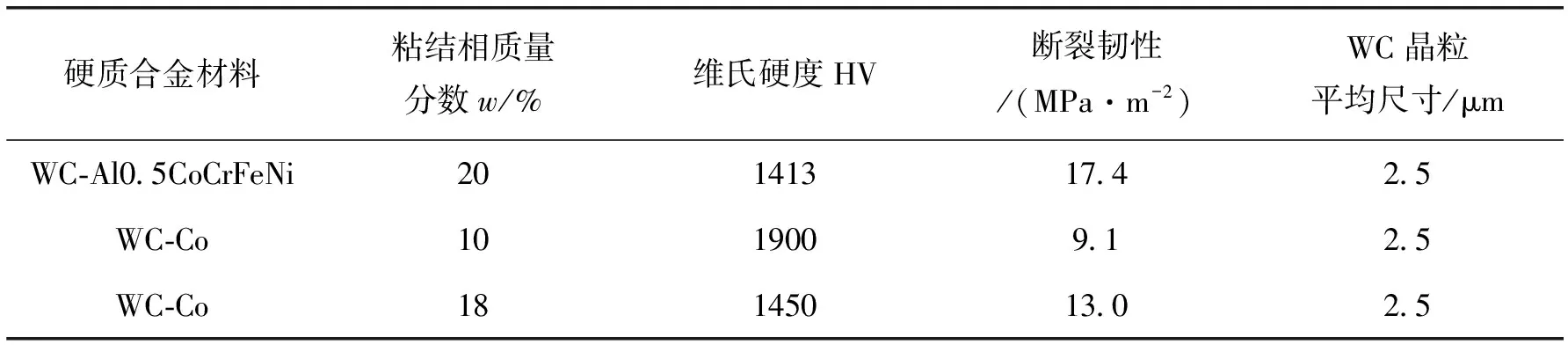

近几年也有研究表明,高熵合金作为硬质合金粘结剂可以有效解决硬质合金硬度和韧性无法兼顾,抗腐蚀和抗氧化等问题.Chen等人[20]以Al0.5CoCrFeNi合金为粘结相制备了一种新型WC基硬质合金,并与普通硬质合金基本性能进行对比,新型硬质合金表现出较为优异的断裂韧性,如表3所示.Zhou等人[21]研究了添加不同类型的高熵合金对WC基硬质合金的性能的影响(表4),结果表明以高熵合金为粘结相的硬质合金均表现出了比传统硬质合金较为优异的性能.但也有研究表明一些高熵合金的引入会产生缺碳相,破环合金的综合力学性能.高熵合金作为粘结相制备硬质合金仍需要大量的研究,以形成完整的理论体系.

表3 WC-Co硬质合金与WC-Al0.5CoCrFeNi合金性能对比

表4 硬质合金样品性能对比

2.1.3 硬质合金刀具材料的其他添加剂

硬质合金的性能提升不仅可以从基体晶粒尺寸和合金粘结相方面入手,还可以在硬质合金中引入其他添加剂以制备性能更加优越的新型硬质合金.研究发现,在硬质合金粉末中添加石墨烯能够明显改善合金的断裂强度和耐磨性,周小蓉等人[22]制备了石墨烯含量为2%的新型硬质合金刀具材料,其断裂强度和磨损体积与WC-6Co硬质合金刀具材料相比分别提升了143%和减小了71%.同样,何耿煌[23]通过在WC-Co硬质合金中添加不同含量和类型的碳化物,研究了碳化物添加对WC-Co硬质合金性能的影响,结果表明碳化物能够减小WC-Co的摩擦系数,弱化C元素的析出,提升刀具的耐磨性.也有一些研究表明,利用稀土元素能够改善WC与Co之间的界面润湿性,提高硬质合金晶界强度,从而提高合金的断裂强度和韧性[24].刘娟等人[25]在硬质合金中添加0.1%的RE稀土,发现添加稀土后的硬质合金的断裂强度比原硬质合金高17.5%.

2.2 硬质合金刀具涂层发展

2.2.1 硬质合金刀具涂层的制备技术发展

在提升硬质合金刀具性能方面,研究者们从刀具表面改性技术方面也展开了大量的研究,对刀具表面技术的改性实际上就是刀具涂层的制备,近30年发展的硬质合金涂层技术极大促进了刀具行业的蓬勃发展.目前,广泛应用的硬质合金刀具涂层制备技术主要是化学气相沉积法(CVD)和物理气相沉积法(PVD),也有一些其他方法如激光技术、离子束辅助沉淀法和溶胶-凝胶法等,其中CVD法和PVD法比较容易实现批量化的生产要求,而激光制备技术可用于制造精密刀具的涂层并可实现涂层的组织致密化、制备技术的智能化、生产无污染的技术要求,离子束辅助沉淀法可在低温环境下工作且制备的刀具涂层结合度较高,溶胶-凝胶法可制备刀具软涂层,但工艺相对较为复杂且生产成本较高[26].

2.2.2 硬质合金刀具涂层材料的多元化发展

最初应用于刀具涂层的材料为二元材料TiN,它能够保持刀具抗弯强度的同时大幅度提升刀具的硬度,但随着切削温度的升高,涂层材料会被迅速氧化,涂层刀具寿命不能得到有效保证.为了解决这一问题,往往会以TiN涂层为基础再镀入其他元素或化合物以制备多元涂层材料.有研究表明,多元涂层刀具的性能能够明显超越单元或二元涂层刀具,如TiCN多元涂层刀具,既能维持TiC涂层刀具的韧性又能达到TiN涂层刀具的硬度,同时耐用度也是TiN涂层刀具的3倍左右[27].随着刀具多元涂层的持续研究,也出现了如TiZrCN,TiAlCN和TiAlN等许多性能优异的其他多元涂层.

2.2.3 硬质合金刀具涂层结构的多层次发展

在硬质合金刀具涂层技术的发展过程中,为了充分利用单元或多元涂层的优异特性,避免单元或多元涂层的弊端,会对刀具涂层的结构进行设计研究,一般采用多层涂层技术和梯度涂层技术.

多层涂层设计一般可应用于解决单层涂层与硬质合金刀具基体结合性较差或同种涂层多层沉积以提高刀具切削性能等问题,如比较常见的TiN-AlN多层涂层既能保持与硬质合金基体良好的结合性又能拥有TiN和AlN单层涂层的高熔点和高硬度的特性.日本住友在钻头上沉积1000层的TiN-AlN超薄涂层,大幅度提升了刀具的寿命、抗弯强度和断裂韧性[27].费加喜等人[28]制备了AlTiCrN/AlTiN及AlTiSiN/AlTiN 纳米多层涂层,其硬度和膜基结合力均高于单层涂层,并且具有较低的磨损率和更长的切削寿命.

梯度涂层是通过控制合金靶材先后引入的顺序制备不同梯度变化的涂层,一般用于解决涂层与硬质合金基体、涂层与涂层之间的结合力不理想等问题.颜培[29]在对硬质合金刀具梯度涂层的研究过程中设计了四种不同梯度结构的涂层刀具,并对刀具的切削性能进行了详细的分析,结果表明四种刀具前、后刀面的磨损量均大于未涂层的硬质合金YT15刀具.

2.2.4 硬质合金刀具的超硬涂层发展

为适应难加工材料的极端切削条件,硬质合金的涂层材料领域也在超硬涂层方面展开了大量的研究,现阶段硬质合金刀具超硬涂层材料的主要有金刚石涂层、立方氮化硼涂层和类金刚石涂层等.

在硬质合金刀具领域金刚石涂层有较为成熟的应用,但为了防止高温时C原子向切削工件扩散导致刀具失效,金刚石涂层硬质合金刀具一般用于加工非铁、钢等黑色金属材料.H. Sein等人[30]采用HFCVD法制备了金刚石涂层硬质合金钻头,并与未涂层的刀具进行了钻削实验对比,结果表明涂层钻头的磨损量较小.黑鸿君[31]使用制备的硬质合金金刚石涂层铣刀,进行切削铝合金试验,结果表明,金刚石涂层铣刀加工的铝合金表面质量更高,且未出现“粘刀”现象.

立方氮化硼(cBN)涂层是一种新型的超硬涂层,具有良好的热稳定性和耐磨性,被广泛应用于高速钢、高温合金等难加工钢铁材料的切削加工.自1979年Sokolowski等人[32]成功合成立方氮化硼薄膜以来,立方氮化硼涂层的研究一直备受关注.Uhlmann[33]通过 PVD 方法在刀具的TiAlN 涂层表面沉积了厚2 μm的立方氮化硼涂层,并与未沉积立方氮化硼涂层的刀具进行高温合金(Inconel 718( HRC43))试切试验对比,结果表明立方氮化硼涂层刀具耐磨性明显优于TiAlN 涂层刀具.Chong等人[34]在高衬底温度和低衬底偏压作用下,利用F元素对非立方相进行选择性蚀刻,实现立方氮化硼在纳米金刚石膜上的外延生长,成功制备了厚度为2 μm的高质量立方氮化硼涂层.

类金刚石(DLC)是一种性质介于金刚石和石墨之间的亚稳态非晶碳,一般可分为含氢碳膜和不含氢碳膜两类.类金刚石优异的耐腐蚀、低摩擦系数和高硬度使其在刀具涂层方面也有较为广泛的应用.赵杰[35]在硬质合金刀具表面利用阴极电弧离子镀技术制备了厚度2 μm类金刚石涂层,实验测得膜基结合强度达到HF-1级,硬度为HV3000,且涂层刀具的切削力明显低于未涂层刀具,寿命也有显著提高.周洋[36]以不同的金属作为过渡层元素,在YT15刀具表面制备类金刚石涂层,并研究了其微观结构及物理性能,结果表明过渡层对类金刚石涂层自身的改性作用有限,但对类金刚石涂层与基体关系有较大改善.

2.3 硬质合金刀具深冷处理研究

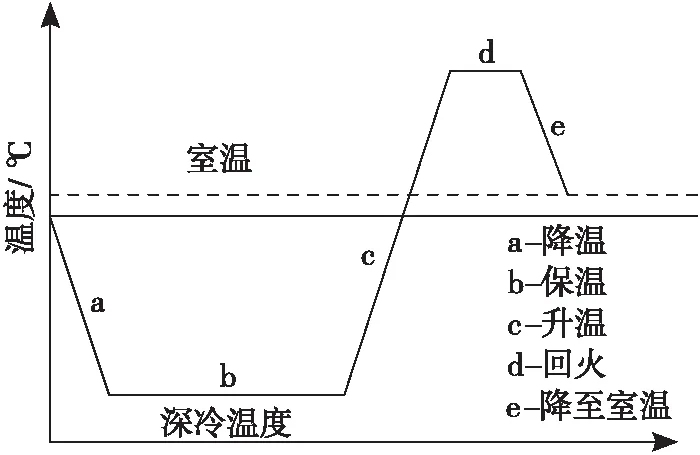

深冷处理是利用冷却介质将待处理材料冷却至极低温度进行处理,以强化材料为目的的一种超低温处理技术,图1为深冷处理工艺[37].将材料通过制冷剂冷却至规定的温度,保持规定的低温一段时间,然后升温、回火再降至室温.目前对于深冷处理的低温温度和回火温度的选用观点并不统一,深冷处理技术应用于硬质合金刀具领域的理论也并不完善,但这并不妨碍深冷处理技术在硬质合金刀具强化领域的应用研究.Thankur D, Sreerama Reddy,Vadive等人[38-40]均在不同时期研究了深冷处理对不同硬质合金刀具机械性能的影响,均发现了经过深冷处理后的硬质合金刀具无论是硬度、耐磨性还是加工质量和刀具使用寿命均有不同程度的提升.虽然深冷处理的低温温度并没有明确的统一观点,但研究者也针对具体的硬质合金展开了不同深冷温度的深冷处理研究,Simranpreet Singh Gill等人[41]在-110 ℃和-196 ℃条件下分别对TiAIN 涂层硬质合金刀具进行深冷处理,结果显示-110 ℃深冷处理的刀具表现出更好的加工性能和耐磨性.张涛[37]以深冷温度、回火温度、保温时间和冷却速度为因素设计了正交试验,分析得出深冷温度对硬质合金刀具影响最显著,最佳深冷温度为-196 ℃.研究发现深冷处理技术的工艺参数对硬质合金刀具性能都有一定的影响,结合所期望的刀具性能,合理选择深冷处理参数,达到理想的效果也是研究者一直追求的目标.

图1 深冷处理工艺过程Fig. 1 Cryogenic treatment process

3 结 语

在实际的研究过程中,通过对硬质合金刀具材料、涂层材料和深冷处理参数的优化设计,能够提高硬质合金刀具的综合力学性能和切削性能.因此近年来国内外研究者对提升硬质合金刀具性能展开了广泛研究,从微观与宏观、实验与模拟等方面揭示硬质合金刀具强化机理和方法,并取得了创新性成果.今后硬质合金刀具的性能提升依然会涉及到原材料、涂层和深冷处理方面,但需要更深层次的研究.

(1)硬质合金刀具材料性能提升可能会在硬质合金晶粒生长抑制机理方面深入研究,研究多种抑制机理的协同作用,研发新型抑制剂,促使抑制机理形成统一的理论体系.研发新型硬质合金粘结相以取代Co基粘结相,高熵合金粘结剂作为一种具有极大潜力的硬质合金粘结剂,可能会成为之后粘结剂发展的方向之一.

(2)硬质合金刀具涂层的研究可能依然会以提升膜基结合力为目标,涂层结构的梯度化研究可能会更加深入.不仅如此,超硬、低摩擦涂层也是未来的发展方向,含氢类金刚石涂层具有一定的发展潜力.

(3)硬质合金刀具深冷处理技术的发展可能会更加深入的研究深冷处理参数对硬质合金刀具性能提升的影响,深入研究微观组织变化规律,以解释宏观性能变化的原因,促使深冷处理技术应用在硬质合金刀具领域的理论基础的完善.