高速铁路综合维修设施工艺智能设计系统的开发与应用

2019-02-27赵铁柱崔万里孟庆宇陈荣顺王小岑

赵铁柱 崔万里 孟庆宇 陈荣顺 王小岑 许 勇

中铁第四勘察设计院集团有限公司,武汉,430063

0 引言

我国高速铁路具有世界范围内运营速度最快、运营里程最长,行车密度最大,路网规模最广等诸多特点,而高速铁路安全、准点、高速等目标的达成都需要基础设施保持良好状态[1-2]作为基本支撑。传统的铁路维修作业采用分专业维修的模式,工务、供电、电务部门相互独立,这种维修模式难以适应高速铁路维修天窗时间短、响应速度快、站间距大等现实需求,因此需要针对高速铁路的特点建立全新的维修工艺[3-4]。目前中国铁路总公司提倡工务、电务、供电合一,推行高铁综合维修的工作模式,但在超大规模线网下,维修布局的合理规划直接影响到维修的经济性以及时效性[5]。特别是对于大型铁路枢纽,如何进行维修布局的规划,是智能设计的重难点。传统布点方式依据《高速铁路设计规范》和经验进行布点,而规范上只说明了工区管辖里程为50 km,车间管辖里程为150 km,其他影响维修机构布点的关键因素(如维修机构是否具备时效性、便利性、利旧条件、可实施性等)需要依靠设计人员凭经验考虑判断。人工进行布点不仅费时费力,而且布点过程并没有经过科学的计算,无法做到最优化布点。此外,布点后的综合维修工艺设计也是根据设计人员经验和各铁路局要求进行的,资源利用率低;由于传统的高速铁路综合维修设施设计接口繁多、设计文件标准不一,导致设计效率和设计效果难以满足目前高速铁路的发展需求。

本文运用地理信息系统(geographic information system, GIS)技术,综合考虑路网规划、管辖能力、既有维修设施及行政区划等因素,设计了工务、供电、电务维修综合模式下的最优布点,并实现了可视化输出。开发了高速铁路综合维修设施工艺智能设计系统,该系统涵盖预可研、可研、初步设计、施工图全设计阶段,包含站场、线路、桥梁、隧道等14个协同专业接口,实现了设计布局方案、设计文件、设计图纸全套资料的一键输出和无缝对接。

1 软件框架

本文在全寿命周期理论以及计算机辅助理论的基础上,研发了高速铁路综合维修设施工艺智能设计系统,该系统具有基于GIS的维修布点优化功能、全过程数字化设计功能,能够指导综合维修基地、车间、工区的全过程设计。

高速铁路综合维修设施工艺智能设计系统采用三层架构,包含界面层、业务逻辑层与数据层,如图1所示。界面层用于搭建良好的人机交互界面,实现用户与系统的实时交流,按功能模块分为可视化布点界面、数字化设计界面、参数化成图界面。业务逻辑层实现知识管理与数据层的应用,包括智能布点算法实现、空间地理信息融合、综合维修数字化设计、基于VBA的二次开发,从而实现参数驱动综合维修设计。数据层实现数据存储,包括数字化接口、数字化输入、数字化图元、标准模板库、设备库等。

图1 软件框架Fig.1 The framework of software

本系统采用智能布点、数字化设计以及二次开发技术驱动数据层的数据库,从而实现可视化布点、综合维修全过程数字标准化设计、参数驱动成图等功能。该系统已在武广、沪汉蓉等高速铁路干线,广州、上海、武汉、成都等维修基地得到了推广应用。

2 基于GIS的综合维修设施智能布点

GIS技术具有强大的空间数据管理和分析功能,利用GIS技术将地理信息与综合维修设施规划数据相结合[6],生成可视化工区布点,可实时显示各布点行政区划、人口特性、城市规模、交通状况等信息,从而实现对空间数据的有效管理,达到图文并茂,所见即所得的可视化效果,从而有利于对综合维修设施的科学布点。

由于单个维修车间的管辖范围在150~200 km,车间下辖的工区管辖范围在0~50 km,并且维修机构之间管辖无重叠,因此针对高速铁路线网维修机构选址这一问题,可以采取如下步骤:①基于GIS将大的线网分割成小的区域进行研究,区域选址结果对于整个线网中其他区域选址相互独立;②从小的区域中抽离出单条线路,将车站划分为枢纽、普通车站进行研究,在对选址进行求解时,采用贪心算法的思想,使得所作出的选择为当前最优;③将寻找到的局部最优解进行组合,即为整个线网维修机构选址的最优解。

虽然维修机构管辖范围由相关规范进行了明确,但是维修机构的实际管辖受车站站间距的影响。根据各车站行政区划、城市规模、交通状况、生活便利程度,对于适合进行选址的车站进行评价并设置权重,按照优先级高低对备选点进行排序,优先选择优先级高的备选点,再逐步添加优先级低的备选点进行选择,直到完成选址。在优先级降级的过程中,备选点间距发生变化,需根据备选点间距自适应调整。以某线路为例,设站情况如表1所示,其中,DK24+800表示24 km+800 m,其余类推。

表1 设站情况表

根据GIS数据库,利用贪心算法对表1中10个车站的优先级别进行评价,结果如表2所示。

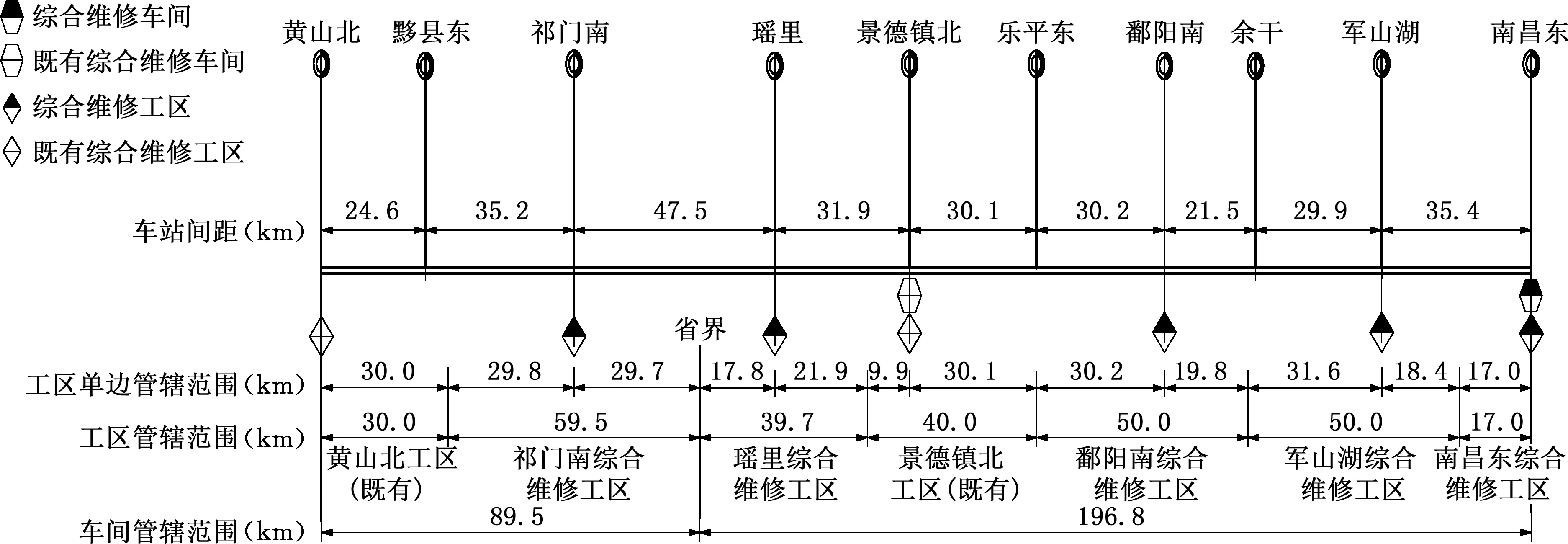

程序优先选择优先级最高的车站组合{1,5,6,10}进行计算,再逐步扩充,直到迭代完毕。最终选址结果及工区管辖范围如表3所示。生成的综合维修设施布点如图2所示。

表3 工区管辖范围

3 全过程数字设计技术

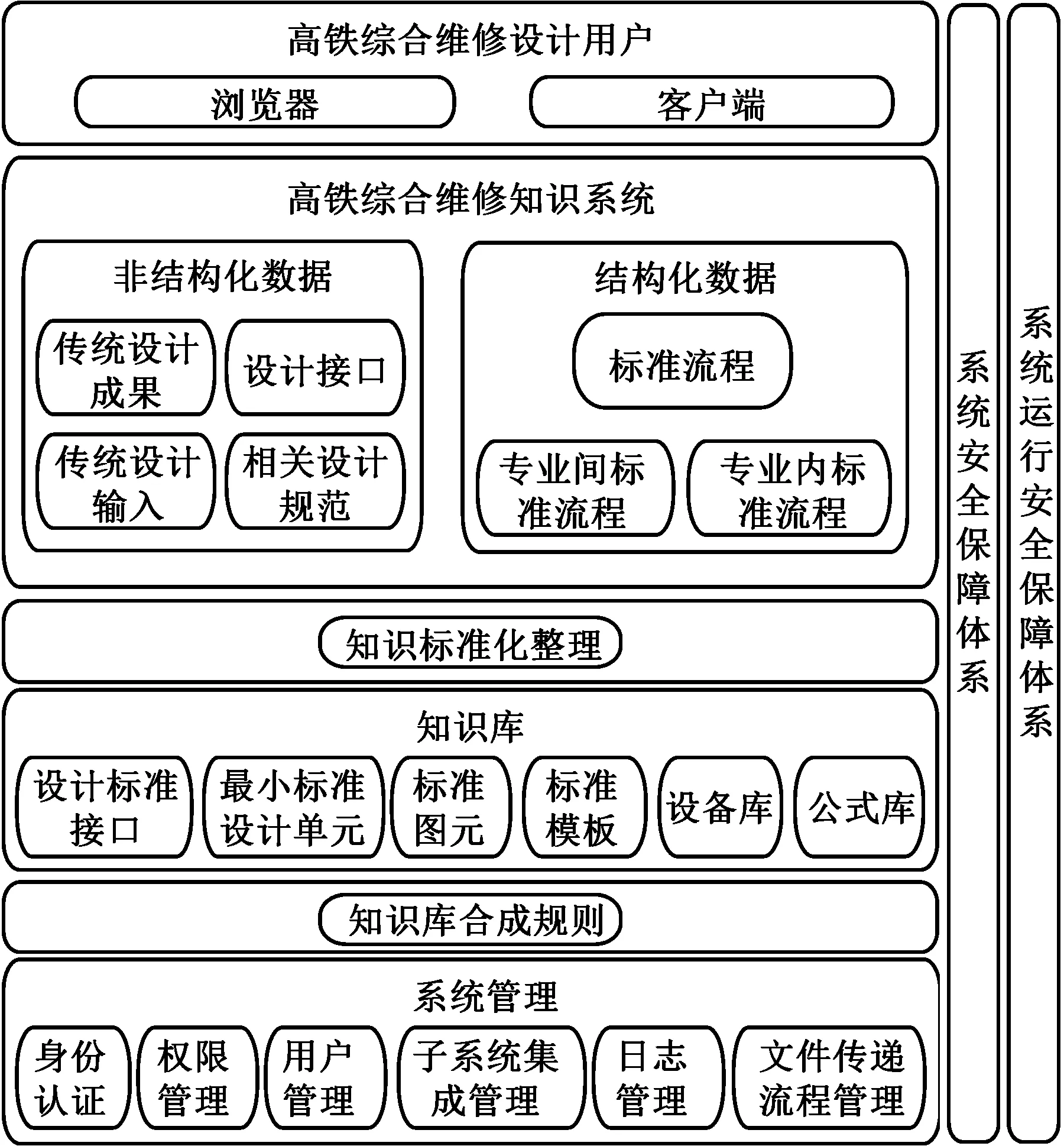

对传统的设计输入、设计接口、设计成果、相关设计规范等非结构数据进行知识收集,提取特征,进行知识标准化整理,纳入知识工程系统,作为全过程设计正确性判断、提示的依据。知识工程系统包含知识管理平台与知识库,管理平台通过知识搜索引擎对知识进行检索识别,知识库包含整个标准化设计流程及设备配备标准。标准化设计流程包含设计标准接口、最小标准设计单元、标准图元、标准模板、设备配置标准以及中间成果计算公式库等,综合维修设施工艺设计知识工程体系如图3所示。

图2 综合维修设施布点图Fig.2 The diagram of comprehensive maintenance facility distribution

图3 知识工程系统整体结构Fig.3 The overall structure of the knowledge engineering system

全过程设计划分为预可研、可研、初步设计、施工图全设计四个阶段,可以构建各阶段互提资料、工程概算、说明书标准输出数据模板。数据模板由单一状态固化数据、多状态参数化数据及中间成果结构化数据组成。

每个阶段以维修设施布点结果、管辖范围、配置标准为基础数据,确定定员、房屋面积、停放线数量、设备配备等中间成果,通过中间成果与标准输出数据模板的组合,形成关于站场、房建、供电、通信、信号等分项内容的专业的接口资料,并形成综合维修设施的概算结果及说明书。

以南昌东综合维修车间为例,系统共配置工程车停放线4条,大机停放线1条,办公房屋面积3 130 m2,占地面积39 200 m2,定员132人,管线能力143.2 km,满足《高速铁路设计规范》及现场需求。

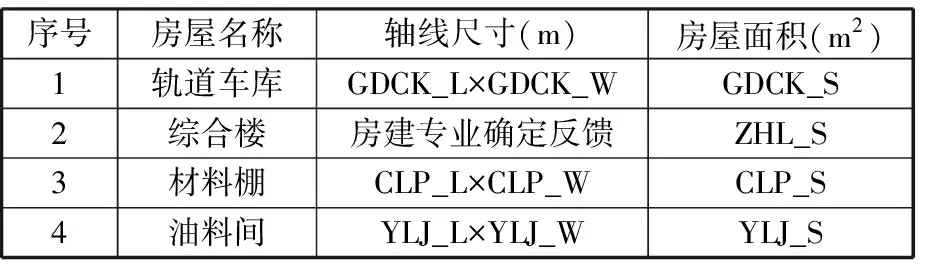

同时,系统通过设计变量驱动方式,实现全套图纸的参数化生成。图纸常量涵盖维修规则中综合维修管理组织、设备配置、标准图中房屋参数、停放线数量、构筑物等设计常量,如表4所示。

设计单元是设计过程中由设计输入与设计常量生成的最小数据单元。标准化综合维修设施有布点、房屋表、定员表、股道表等二十余项设计单元,其中房屋表的数据标准如表5所示。

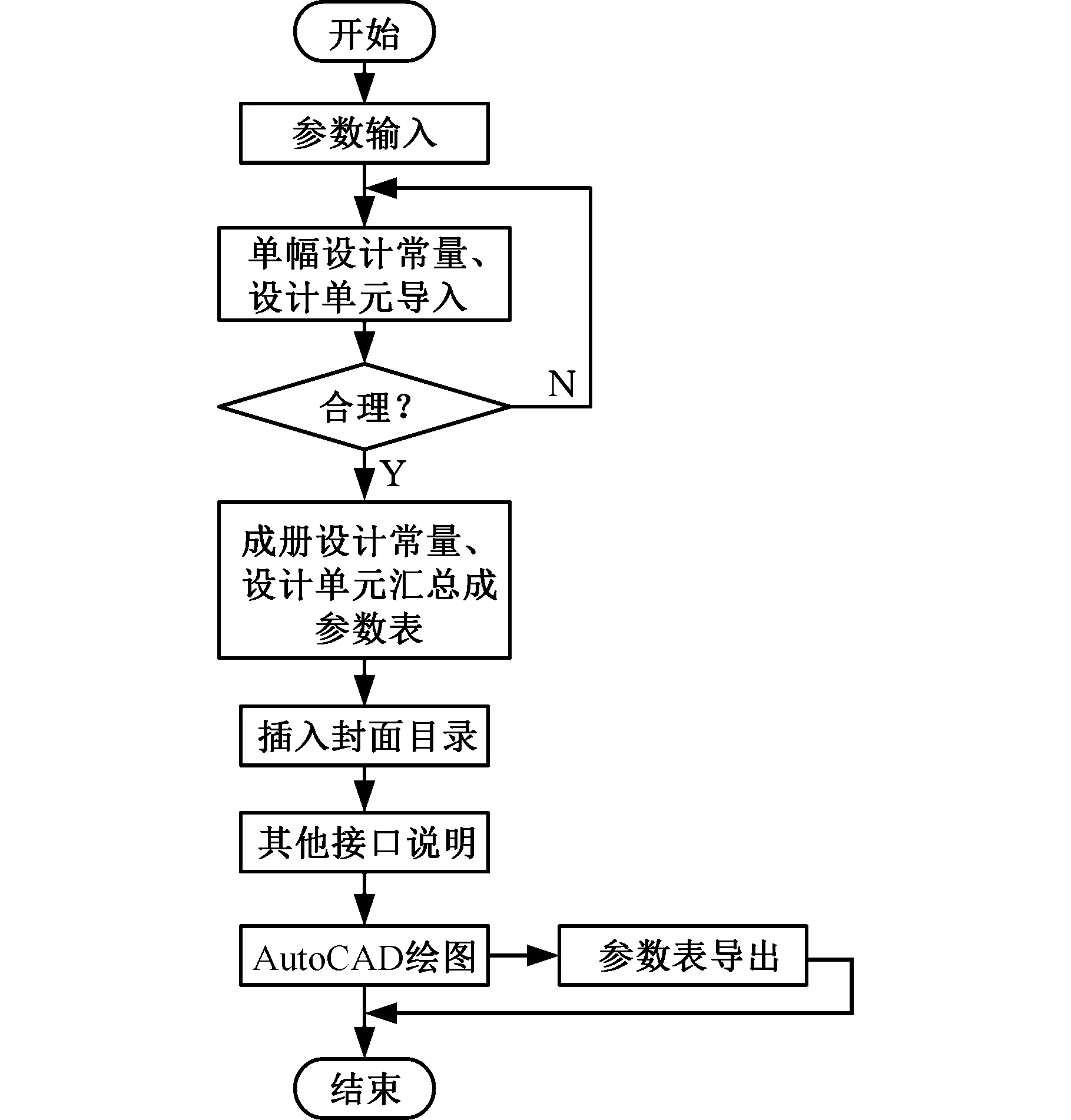

参数化成图过程如下:①总结、归纳、融合各专业数字化标准,互提资料组成参数化成图所需的设计常量和设计单元,理顺参数驱动主从关系,搭建参数化成图数据库结构框架;②通过设计常量和设计单元汇总生成参数表,利用基于VBA的AutoCAD二次开发技术,将记忆图形结构的参数和一系列图形绘制语言相结合,描述图形拓扑关系,从而实现设计图纸的参数化绘制。参数化成图的具体流程如图4所示。

表4 设计常量(轨道车库)数据标准

表5 设计单元(房屋表)数据标准

图4 参数化成图流程Fig.4 Parametric mapping process

4 结语

笔者所提出的高速铁路维修设施工艺智能设计系统可满足工程设计的需求,实现了维修设施布局方案可视化和全过程设计文件的智能输出,使得设计效率及设计标准化程度大幅提升。

该系统构建了全设计阶段的综合维修设施工艺设计知识工程系统,能够结构化、标准化、参数化高铁综合维修设施全过程设计成果(互提资料、投资概算、说明书、设计图纸),采用设计变量参数驱动实现全过程设计成果的智能输出。