镍基合金深孔钻镗工艺参数研究

2019-02-27朱晓丽

朱晓丽

(德州大陆架石油工程技术有限公司,山东德州253034)

镍基高温合金Inconel718具有广泛的耐腐蚀性,工作温度高和硬度高、抗磨损,在石油机械、核工业等领域的应用越来越广泛。随着我国川东北地区高含硫化氢、二氧化碳等强腐蚀性大型天然气田的发现,国内外对镍基合金油套管零部件的需求增加,常用于油气钻完井设备和固完井工具的零部件。但由于Inconel718导热系数低、高温化学活性高和弹性模量小等特点导致它是一种典型的难加工材料[1]。镍基合金深孔加工相对其他加工方法更加严酷,原因是在加工过程中无法实时观察到孔内作业状况,切削产生的热量不易扩散和切屑排出困难[2-4],最大的加工难点是加工硬化严重,切屑极易粘刀,严重地影响刀具寿命和产品表面质量,而且钻削铸件Inconel718时材料去除率大,切削速度低,换刀频率高,存在严重的高成本、低效率问题。

有关镍基高温合金高效加工的研究主要是针对车、铣加工,有关深孔钻、镗成熟的工艺参数相对较少。因此,我们有必要对镍基合金深孔钻、镗削工艺参数进行分析研究,保证深孔钻、镗削镍基合金零部件加工精度和质量,提高生产效率。本文针对镍基合金 Inconel718材料进行详尽的切削试验。

1 试验方案

1.1 试验设计

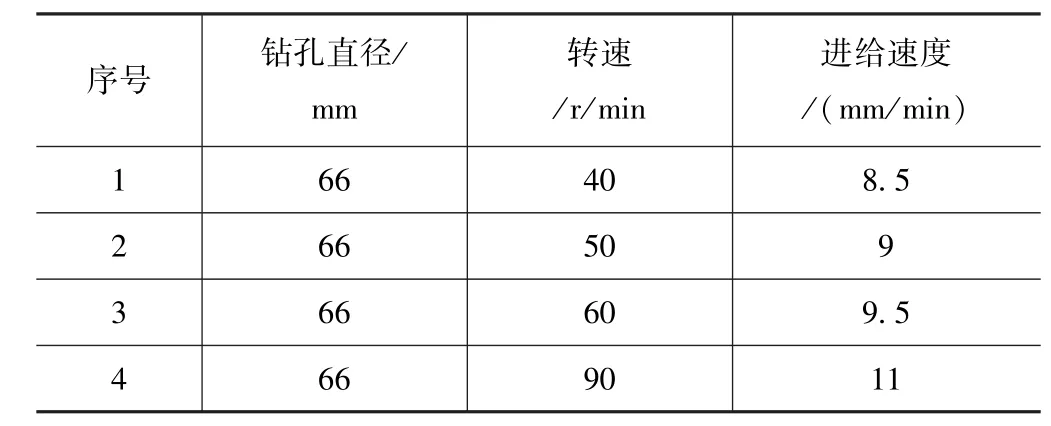

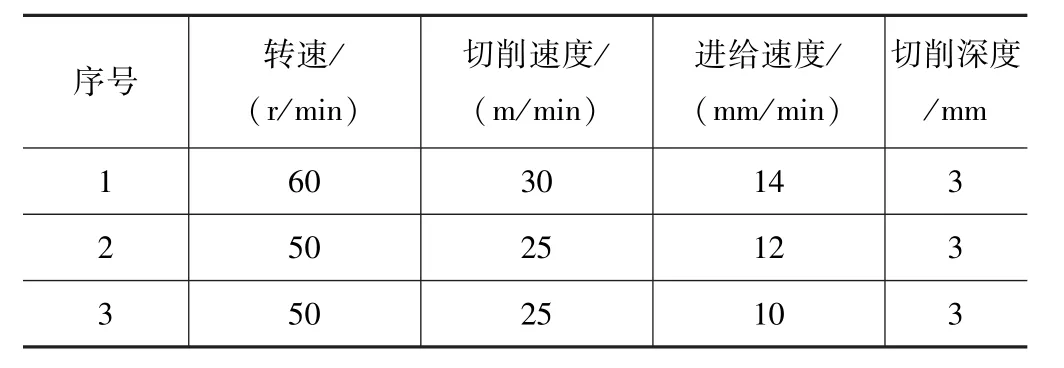

合适的主轴转速和走刀进给量是深孔钻削过程中的关键因素,否则容易打刀或把钻头或镗头卡在工件中间[5-7]。在深孔加工过程中,实时观察切屑的宏观形态、依据经验凭借声音以及感觉机床的振动等方式来判断切削是否正常[8-9];选取不同的四组切削参数进行镍基合金钻、镗孔实验,观察切屑形态以及排屑情况,选定合适的切削参数用于实际生产。试验过程中以钻、镗孔工件深度作为基本单位,每切削一定的行程取下刀片观察磨损状况,钻、镗孔试验参数选取见表1和表2。

1.2 刀具的选择和应用

实验用内排屑钻头及刀片形状见图1,选用耐磨性好、强度较高的YG类硬质合金[10],菱形钻孔刀片前刀面带有特殊的断屑槽结构,加大切屑的变形程度,有利于断屑和抑制积屑瘤的产生。钻头具有内冷孔,可以确保冷却液顺畅地到达切削区,达到冷却润滑的作用,也使排屑变得更为顺畅。

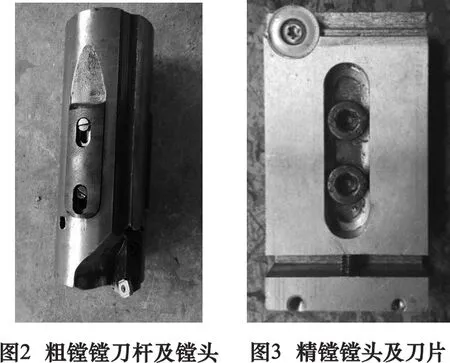

粗镗镗头及刀片见图2,选用涂层为235硬质合金可转位刀具。精镗时选用涂层材料为TP40的圆刀片能最大限度地保证加工精度。精镗镗头及刀片见图3。

表1 钻孔切削参数组合

1.3 工件材料的性能

工件材料为棒料,深孔加工,尺寸为φ150 mm×1 900 mm,常温硬度为38 HRC。Inconel718合金含有多种金属元素,其典型化学成分见表3。镗孔尺寸从φ66 mm至最终孔尺寸φ72.6 mm,最后留精镗余量0.6 mm。

表2 镗孔切削参数组合

1.4 试验条件

所有的钻、镗削实验是在TK2135数控深孔钻镗床上完成的,试验设备见图4。主轴功率60 kW,主轴最高转速为500 r/min,最大镗孔直径350 mm,深度5 000 mm,手动调整有级变速。切削过程中使用硫化油切削液。

表3 Inconel718典型的化学成分(%)

钻孔过程中要确保断屑、排屑顺畅,需实时观测主轴转速电流表变化情况。当刀具磨损剧烈、积屑或有切屑堵塞时,电流变化波动大,应及时采取相应的措施。

2 试验结果及数据分析

2.1 钻孔试验数据分析

钻孔时,切屑厚度ac由公式(1)计算:

式中:f为进给速度;n为转速。

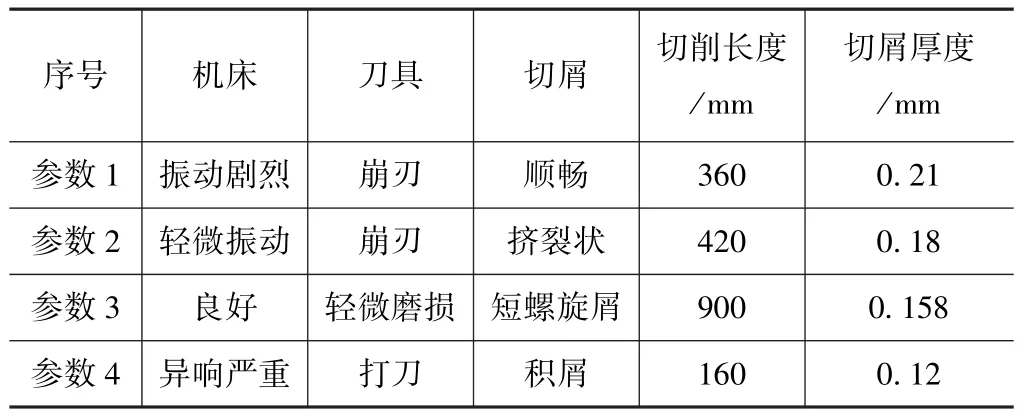

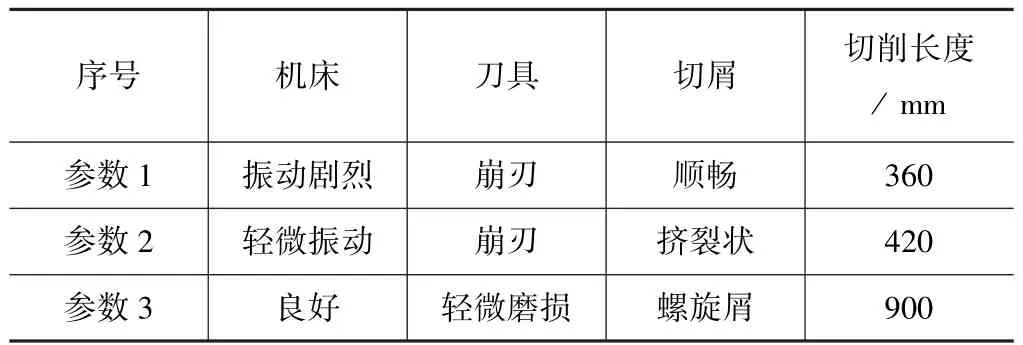

每组参数下切屑厚度见表4。第一组参数下,切屑可以顺畅排出,但机床振动较大,崩碎状切屑产生的切削热导致刀具受冲击力较大,使刀具磨损加剧,在钻孔深度为360 mm时刀具崩刃;在第二组参数下切屑呈挤裂状,如图5所示,排屑不畅,刀片磨损严重,机床振动较大,功率监视器显示消耗机床功率波动较大,钻孔深度420 mm时刀具崩刃至失效;第三组切削参数可观察到整体切削过程稳定、可靠,排屑顺畅,形成稳定连续且厚而窄的短螺旋宝塔型切屑(如图6所示),对排屑最有利,功率消耗电流稳定,呈现连续清脆的声音,钻孔深度达到900 mm,刀具磨损情况如图7所示,刀尖有轻微的磨损但仍然保持锋利,前刀面磨损带较均匀,后刀面磨损小。当转速达到90 r/min时,切削160 mm时刀具打刀崩碎,如图8所示,产生这种现象的原因是深孔加工孔的长径比大,钻削时工件会产生振动和偏斜,从而加剧刀具的磨损;而且切削过程机床振动剧烈,振动声音大而钝,积屑缠绕在钻头口造成排屑不良,刀具的振动和切屑的堵塞造成刀具崩刃打刀。经反复试验后认为,调整钻削参数可以得到厚而窄的短螺旋切屑,切屑厚度为0.15~0.16 mm时断屑、排屑效果好。通过控制切屑的厚度获得良好的切屑形态,避免在加工过程中产生的堵屑,刀具寿命也明显得到了提高。试验结果见表4。在实际生产加工镍基合金中建议使用表1中第三组切削参数,随着钻孔深度增加适当加大切削液压力,可促使切屑排出顺畅,提高了深孔钻削加工效率并降低了刀具成本。

2.2 镗孔试验数据分析

在不同切削参数组合下对镍基合金进行镗孔加工,由于镍基合金材料的金属特性,切削速度是影响刀具磨损量最大的因素。镗孔时,通过改变主轴转速从而改变切削速度vc的值,其计算公式见式(2)。

式中:n为转速;dw为工件直径。不同转速下的切削速度见表2。镗孔直径为66~72 mm,切削深度为3 mm。当转速为60 r/min,进给量为14 mm/min时,机床振动剧烈、噪声大,而且切削阻力大,当走刀240 mm时刀片破碎,经检测加工表面精度不高。当转速降为50 r/min,进给量为12 mm/min时,整体切削过程平稳,排屑顺畅,切屑为理想的大“C”型屑,如图9所示,切削振动小,并获得较好的加工表面,最大镗孔长度为800 mm,刀具磨损形式为后刀面磨损,后刀面出现涂层剥落和小崩刃,刀具磨损情况见图10。当转速为50 r/min,进给量降为10 mm/min时,排屑顺畅,机床振动小,表面粗糙度值较小,不同切削参数下试验结果见表5。为提高加工效率,降低刀具成本,在实际生产中镗孔推荐速度定为50 r/min,进给量为10~12 mm/min。精加工时选择较小的切削用量,以便减小切削力。

精镗需要良好的加工精度和表面完整性,镗孔过程的安全性和可靠性最为关键,应保持切屑顺利排出,防止中间换刀而导致加工精度和加工效率的下降。精镗时切削转速定为50 r/min,背吃刀量为0.3 mm,进给速度分别为16 mm/min、14 mm/min、12 mm/min时,切屑均为连续的带状卷曲屑,如图11所示,积屑缠绕刀具而使刀尖崩刃,刀具磨损剧烈,排屑困难,内孔表面加工精度较低,达不到精镗精度要求。当切削转速调为40 r/min,进给速度为8 mm/min时,镗削长度为380 mm时,排屑顺畅,刀具轻微破损。采用便携式表面粗糙度仪检测加工表面精度良好。不同切削参数下的粗糙度对比如图12所示。

表4 钻削实验数据

表5 镗削实验数据

3 结语

通过对钻、镗镍基高温合金Inconel718切削参数研究表明,切削参数的组合对切屑形状的控制、加工精度和生产效率的提高有着重要意义。主要得到以下结论:

(1)利用YG类硬质合金刀具钻Inconel718时,从断屑、排屑和刀具磨损角度考虑,现场应用结果表明切屑厚度为0.15~0.16 mm,控制转速为60 r/min,进给9~10 mm/min时取得较好加工效果,刀具寿命最长,短而厚的宝塔状螺旋屑排屑效果最好。

(2)结合难加工材料镗孔加工切削参数优化理论,Inconel718粗镗孔加工时,在尽量提高加工效率下,推荐主轴钻速为 50 r/min,进给速度为 10~12 mm/min时,加工效果优,“C”型切屑断屑、排屑状态良好,能满足实际生产加工要求。

(3)精镗加工Inconel718时,切削参数控制速度速为40 m/min,进给速度为8 mm/min,镗孔加工精度能满足加工需要,但生产效率低、刀具成本高。