同层侧钻水平井技术在埕北油田的应用

2019-02-27张羽臣李巍然刘长柱刘海龙林家昱

张羽臣, 李巍然, 刘长柱, 刘海龙, 林家昱

(1 中海石油(中国)有限公司天津分公司 2中国石油集团渤海钻探工程有限公司定向井技术服务分公司)

渤海油田是目前中国海上最大的油田,近年来原油产量持续超过3 000×104m3,成为我国第二大原油生产基地。随着油气开发进程加快,部分油田已经进入开发中后期,产量下降速度较快,且近年勘探难度逐渐增大,渤海油田急需解决稳产、增产难题。截至目前渤海油田低产低效井数约150口,关停井数近200口,低产低效井、关停井已成为制约油田稳油上产的关键因素。因此,为延长老油田寿命,盘活油井资产,钻完井专业需要丰富和创新技术手段,提出低成本油水井综合治理技术。埕北油田位于渤海西部海域,处在埕北低凸起的西端,其西南侧紧靠埕北凹陷,其油气层段集中在东营组上段和新近系馆陶组。为了挖掘埕北油田的潜力,改善油田开发效果,提高油气采收率,采用同层侧钻技术对埕北油田低效井进行治理。AX井是埕北油田A平台的一口调整井,为了恢复低效井AX井产能,进一步动用NgⅢ砂体的储量而设计的一口同层侧钻水平井。AX井完钻井深2 223 m,垂深1 413.02 m,割拔回收老井Ø215.9 mm水平裸眼段的部分Ø139.7 mm防砂管柱,注弃井及侧钻水泥塞,在Ø215.9 mm裸眼内侧钻,并在该侧钻点钻水平段完钻,裸眼段长394 m。该技术能够有效利用老井套管,减少施工井段,采用大井眼完钻,保证泄油面积,同时节省作业综合成本,延长海上老油田的生产寿命,取得较好的经济效益。

一、同层侧钻水平井作业主要技术难点

AX井Ø244.48 mm套管鞋上端选择位置割拔筛管,然后打水泥塞,选择在裸眼段侧钻水平新井眼。同层侧钻作业主要面临以下技术难点。

(1)老井低效原因分析。多重因素造成老井的产量下降,如储层伤害、筛管堵塞、防砂失效等,因此需要对老井低效原因进行准确的分析研究,否则治理效果难以保证[1-2]。

(2)防砂管柱切割打捞回收难度大。

(3)水平井弃井及侧钻水泥塞质量难以保证,且易卡钻。由于重力的影响,使得钻具总是会贴在下井壁,而水泥浆也总是会沿着下井壁一边前进,极易形成水泥浆在井筒内的“指进”现象,影响顶替效率,从而使得水泥塞的质量大打折扣,导致水泥强度不够而影响侧钻。Ø73.03 mm NU油管进入防砂管后,钻具与井眼环空间隙小,井内的泥砂、岩屑混合物、水泥浆和钻井液容易在小间隙处发生沉积,导致卡钻。水泥浆密度大于压井液密度,与地层形成一定压差,且下部钻具处于井眼低边,钻具与井眼之间的摩擦阻力较大,容易造成压差卡钻[3-4]。

(4)水平段储层砂岩有效钻遇率难以保证。该砂体存在一定的泥岩夹层,由于泥岩易水化膨胀、易坍塌,容易堵塞筛管,如果钻遇较长泥岩段,既影响产能,又影响油井寿命。

二、关键技术及实施要点

1.老井低效原因研究分析

1.1 储层评价落实

AX井在钻井之前,通过钻领眼AXP1井对该井储层厚度及发育情况进行了评价,评价表明,该储层厚度12 m左右,且储层发育良好,且周边生产井产量较好,因此判断该井储层没有问题。

1.2 老井低效原因分析

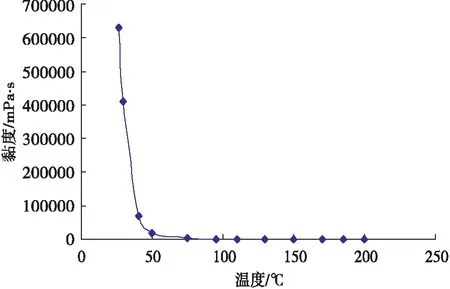

通过AX井水平段测井解释成果可知:该井油层砂岩有效段钻遇率低,共钻进344 m,其中泥岩84.4 m,干层23.4 m,差油层36.2 m。该井采用优质筛管防砂完井,分析认为由于钻遇泥岩段太长,泥岩缩径或坍塌,堵塞筛管,造成产液产油量较低。该油田原油黏度高,储层温度67℃,原油黏度577 mPa·s(见图1),应采用砾石充填防砂完井[5],该井最初方案设计为砾石充填防砂,但在施工过程中循环测试压力高而无法充填,最后被迫更改为优质筛管防砂。因此,该井低效根本原因是水平段油层有效段低,泥岩钻遇较长,防砂效果差。

图1 该油田黏度与温度关系图

2.水平井裸眼段防砂管柱切割打捞回收技术

2.1 切割深度选择

为充分利用老井眼,并考虑侧钻需求,本次钻井侧钻方案选取侧钻点深度为1 834 m(套管鞋深度:1 824 m),为确保侧钻顺利,至少应回收至管鞋以下30 m,根据以上条件,选取切割深度如下:

(1)基础数据:SC-1R顶部封隔器深度1 767 m,套管鞋深度1 824 m。

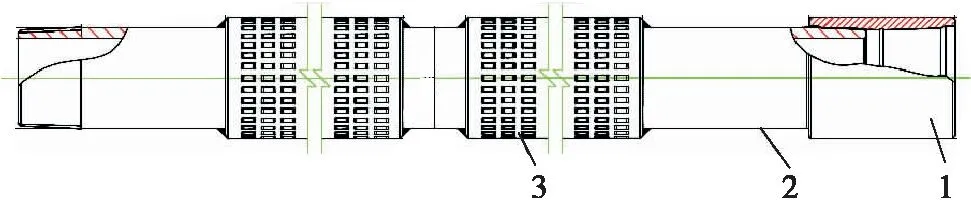

(2)切割深度:第一次切割点深度1 854 m,第二次切割点深度1 810.81 m,其中第一次切割点位置为水平段某一筛管中部位置,第二切割点为顶部封隔器以下80 m左右某根盲管的中部,选择此位置既方便切割作业进行,又能在回收顶部封隔器时尽可能打捞出较多盲管;切割方式为从下至上切割,避免回收顶部封隔器后再切割将无法定位后续切割点。所有切割点尽量选在筛管本体盲段即图2所示2号位置,避开接箍和打孔段即1、3号位置。

图2 切割位置示意图

2.2 防砂管柱打捞回收技术

防砂管柱打捞回收需注意以下几点:

(1)切割管柱前,应将井筒清洗干净,保证切割管柱顺利下入,减少卡钻风险[6],通井洗井钻具:Ø114.3 mm锥形磨鞋(带侧水眼)+Ø73 mm钻杆12根+变扣211×310+变扣311×410+Ø165 mm震击器+Ø127 mm加重钻杆1根+Ø127 mm钻杆18柱+Ø127 mm加重钻杆12根+Ø127 mm钻杆。

(2)水力割刀切割Ø139.7 mm筛盲管,要保证割刀与切割盲管的匹配性,选用47 mm刀片确保在任何情况下切割开盲管[7],切割钻具:Ø114.3 mm水力割刀(配47 mm刀片)+Ø73 mm钻杆5柱+变扣211×310+变扣311×410+Ø165 mm震击器+Ø127 mm加重钻杆1根+Ø127 mm钻杆18柱+Ø127 mm加重钻杆6柱+Ø127 mm钻杆68柱。

3.水平井注水泥塞弃井技术

(1)加强对配水泥浆用水的水质监测,做好配伍性试验。

(2)在注水泥塞过程中上下活动钻具,防止因钻具在井内静止时间较长,造成黏附卡钻,同时加大顶替排量,避免水泥浆的指进现象,提高水平段水泥塞的质量。

(3)在注水泥作业结束后,适当加快起钻速度,缩短钻具在井内的静止时间,降低卡钻风险。

(4)起注水泥管柱至预定位置后,大排量1 000~1 200 L/min正循环洗井,一方面可提高顶替效率,另一方面可在水泥浆安全稠化时间内尽量缩短施工时间。

(5)洗井期间上下活动施工管柱防止水泥浆在钻具贴井壁侧而沉积卡钻。

4.水平段钻进泥岩规避技术

根据分析,AX井低效的根本原因是钻遇泥岩段太长,因此侧钻新井关键点之一是如何规避钻遇泥岩,保证储层段的有效钻遇率。

4.1 钻前优化轨迹设计

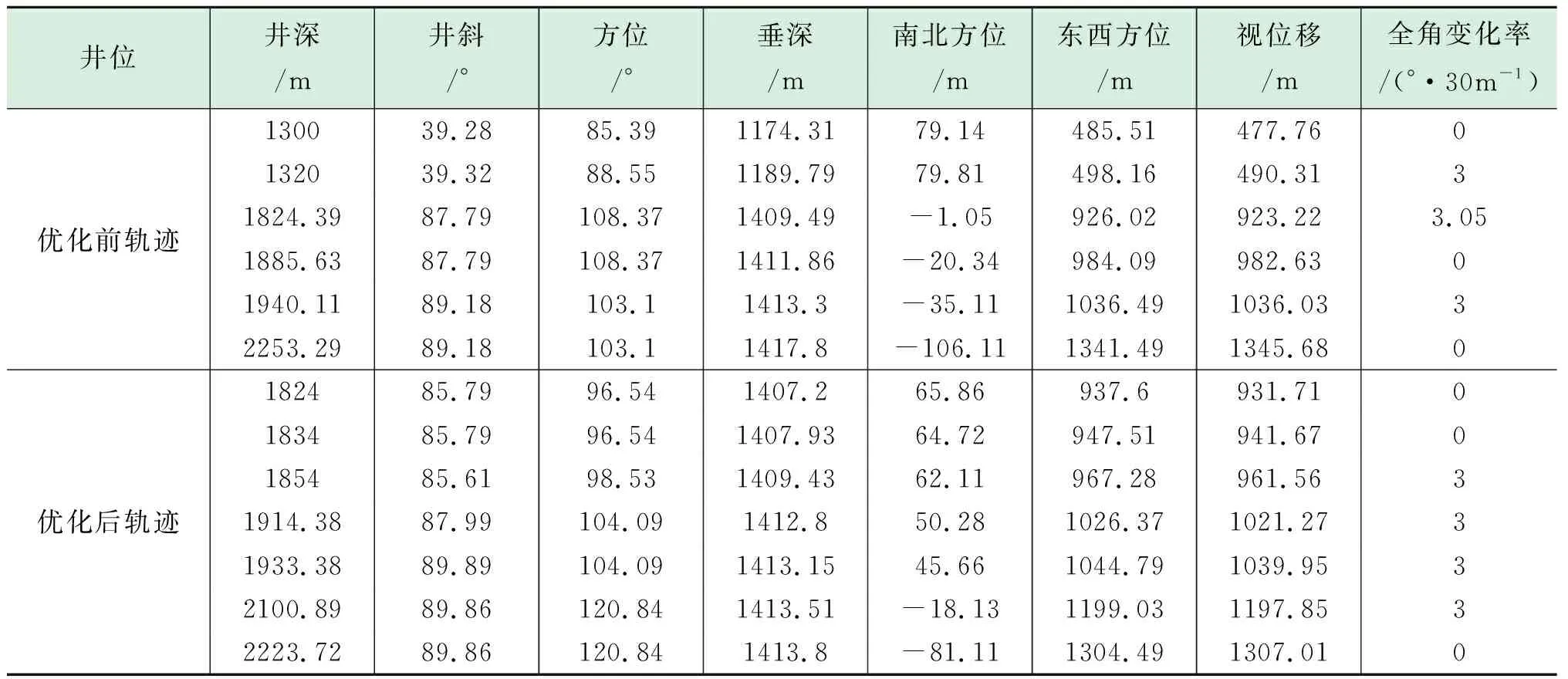

油藏专业推荐AX井位距离老井较远,该井位只能采用常规侧钻模式,而该模式为在上部井段套管开窗,老井井段利用率低,井身结构相对复杂,费用较高。综合考虑钻井成本及满足油藏需求,提出同层侧钻方案,通过对AX井的轨迹及钻遇地层的分析,可知该井的关键点在于井位优选及轨迹设计优化,并尽量避开或尽快钻穿泥岩夹层,保证储层的有效钻遇率。在垂深1 408.4~1 409.2m为泥岩夹层,而该井着陆点垂深(套管鞋垂深)为1 407 m,井斜85°,因此水平段无论如何都必须钻遇该泥岩夹层。该井所在位置西北高,东南低,存在一定的地层倾角,且东南方向油层逐渐变厚。因此新井位应布置在老井眼的东南方向,这样既有利于快速穿越泥岩夹层,且储层厚度也有所增加。AX井钻遇泥岩13 m左右,未影响后期的砾石充填防砂,相对常规侧钻模式,能充分利用老井段。见表1。

表1 CB-AX井轨迹优化对比表

由表1可知,优化井位前,侧钻点最深选择在1 300 m,进尺954 m,水平段长度313 m,且需要Ø244.48 mm套管开窗侧钻,水平段只能采用Ø152.4 mm井眼;而通过优化井位,侧钻点可选择在Ø244.48 mm套管鞋以下10 m左右,进尺及水平段长394 m,相对优化前,进尺减少560 m,水平段增加81 m,且减少一层套管,采用Ø215.9 mm裸眼侧钻至完钻,同时增加泄油面积。

4.2 钻井轨迹控制技术

水平段井眼轨迹控制的重点是规避泥岩,因此要求及早发现泥岩,及时调整轨迹,施工过程采取以下措施[6-7]。

(1)根据地层及轨迹情况,优选钻具组合,考虑AX井在钻水平段时采用马达钻具,轨迹调整极其困难,也是造成钻遇泥岩段较长原因之一,因此AX井的水平段作业采用旋转导向钻具组合,以便及时调整轨迹。

(2)加强动态监控,加强地质录井,并使用LWD随钻测井仪器进行跟踪评价[8],最好配近钻头伽马,能更早发现储层钻遇情况,以便及时调整轨迹,最大限度的提高砂岩钻遇率。

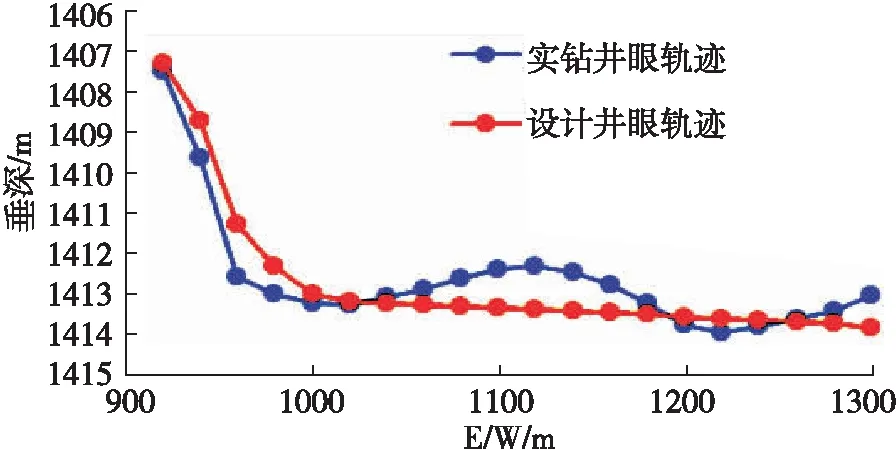

图3 AX井设计与实际垂深对比

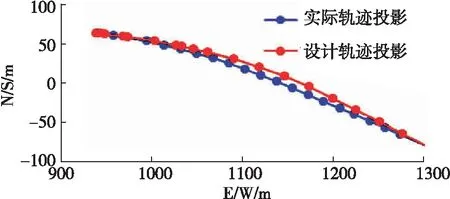

通过以上措施,该井新井眼完钻点与老井眼距离79.74 m,轨迹贴合设计,实时钻进时存在一定的轨迹调整,实钻轨迹在设计轨迹之上,井眼轨迹与设计吻合度比较高(见图3、图4)。

图4 AX井设计与实际轨迹平面投影对比

通过钻前设计轨迹优化及现场钻井轨迹控制技术,该井水平段储层砂岩钻遇率达到95.8%,水平段长度394 m,其中泥岩7.1 m,致密层9.8 m,油层377.3 m。

三、应用效果评价

1.钻完井成本大幅下降

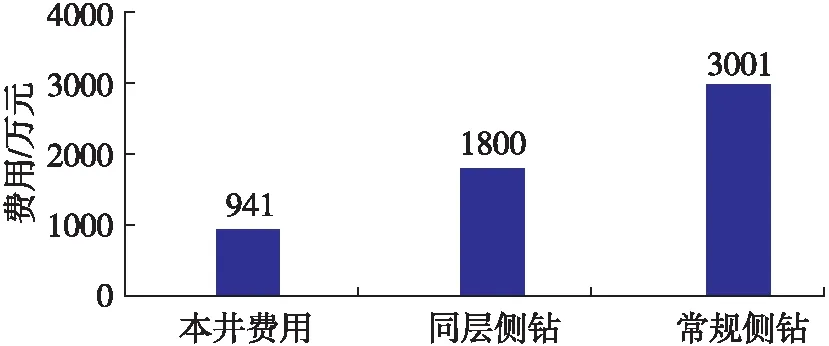

采用同层侧钻技术钻完井费用相对常规侧钻费用能节省大概40%,而该井通过管理手段继续降本,最终该井成本为常规侧钻成本的31%(见图5)。

图5 CB-AX井费用对比

图6 CB-AX井生产情况

2.产量大幅增加

通过对AX井的综合治理,该井产液和产油量均有大幅提升,挖潜增油效果明显,投产产量为钻后配产的3.5倍左右;该井2015年10月投产,交井产量达34.28 m3/d,投产之后产量一直很稳定,目前产油量46.99 m3/d,为治理前的6.8倍(见图6)。

四、结论和建议

(1)同层侧钻水平井技术在埕北油田取得了成功应用,为海上油田挖潜增储、延长老油田生产寿命提供了有效途径,值得进一步推广应用。

(2)同层侧钻技术油藏再认识,油藏风险低;钻完井施工难度、设备能力要求低;且见效快,费用低。

(3)同层侧钻水平井技术适合因工程原因造成初期产能低的水平井,或储层具备产能条件,由于初期认识不清造成的钻遇泥岩、强水淹层等问题影响产能的水平井。