第一、二、三代轴承钢及其热处理技术的研究进展(七)

2019-02-27朱祖昌杨弋涛

朱祖昌,杨弋涛

(1.上海工程技术大学,上海 201620; 2.上海大学,上海 200072)

3.3 高碳铬轴承钢的球化退火及组织均匀性的提高

我们在上文中已经十分明确的指出,高碳铬轴承钢中碳化物的均匀度应包括该钢于球化退火后在以铁素体为基体的组织中碳化物颗粒(Fe,Cr)3C的大小和均匀分布,这种组织均匀性优良的热处理预组织的获得将是本节重点讲述的内容。

3.3.1高碳铬轴承钢中合金渗碳体和钢中的铬

关于钢中Fe3C渗碳体的晶体结构,Fe3C晶胞中Fe、C原子的排列,金属学教材早就十分明确阐明[104]。后来我们又多次在自己的论文和著作中作了更明确的说明[105,83]。在含碳量比较高的钢中加入铬,尽管Cr在铁素体F(α-Fe)中能无限溶解,但是将近80%的铬主要存在于碳化物中[106]。前苏联学者拉乌金[107]早就指出,含1.0% C、1.5% Cr的退火钢中有1.1%~1.2%的Cr存在于碳化物内。于是就出现合金渗碳体(Fe,Cr)3C或写成(M)3C。在高碳铬轴承钢中,另外含少量Mn、Si(一般Mn:Si ≈ 2:1),Mn平均分布于铁素体F和碳化物中,Si在钢中(在1968年有报道含1.36% Si的1C-1.45Cr轴承钢[108],其使用寿命明显高于SUJ 2,在国内没有这样的资料发表)不形成碳化物(但易溶于ε-碳化物中),固溶于奥氏体A和铁素体F中,所以有时将合金渗碳体写成为(Fe,Cr,Mn)3C。日本学者应用X射线测出其结构式为(Fe2.66Cr0.31Mn0.03)C[109]。铬的加入及其在钢中和在热处理中的行为的讲述对该钢要求获得优良的热处理预组织和进一步进行热处理以达到高的力学性能以及长的使用寿命是十分重要的。这方面的说明在国内尚存在有些不够,实际上懂得和了解这些,会使我们在物理冶金学科上取得更大的提高。为了让一些需要的读者更加全面了解和深入加以认识,本文从比较早期的资料开始并且结合学科的发展情况作较为全面的分析,使你能够取得得寸进尺的突出效果。

第1、第2、第3代轴承钢的发展、组织转变与性能研究中,Fe-Cr-C合金体系是最重要的。我们首先指出Fe-Cr-C系中主要出现的碳化物有M3C、Cr23C6、Cr7C3和Cr3C2四种[110],Cr3C2在Fe<10%和C>9%的情况下才形成,所以在实用含铬的钢中不会出现。前面三种碳化物的晶体结构为复杂的正交结构,复杂面心立方,三斜晶系。一般来说,在低Cr钢中出现M3C,中Cr钢中出现(Cr,Fe)7C3,高Cr钢中出现(Cr,Fe)23C6。Fe是以固溶形式进入后两种碳化物的,所以写成为(Cr,Fe)23C6和(Cr,Fe)7C3。前面三种碳化物中,只有Cr23C6能与铁素体F和奥氏体A保持平衡;而M3C和Cr7C3仅仅与奥氏体A处于平衡状态[111]。复杂的正交结构的合金渗碳体M3C在高碳铬轴承钢中出现。

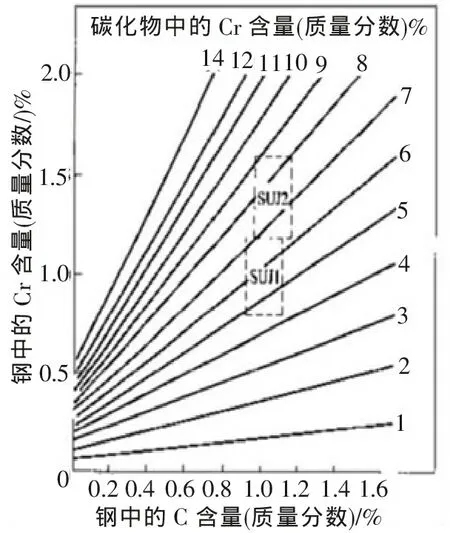

Fe-Cr-C三元系在1000、870和700 ℃的等温截面相图见图37(a)~(c)[112],我们可以计算钢中出现M3C、M23C6和M7C3碳化物时的相应的含C量为6.67%、5.68%和~ 9%;后二种碳化物对应的Cr含量范围分别为59%和37%~61%以上。Cr在≤850、1000和1100 ℃在M3C的溶解度分别为9.1%、11%和15%[113],由此可以看出,钢中未溶合金渗碳体中的含铬量随着加热温度的提高和加热时间的延长会进一步提高。王军庆等[114]最近的工作也指出这一点。这是因为退火状态时在铁素体和碳化物之间达到平衡成分的铬,在更加高的温度下要求重新分配以达到新的平衡[115]。关于这一点在淬火热处理时的加热过程中也要引起注意。一些文献上称,钢中含Cr在16%以下(也有称在18%以下的[110,116])时,合金渗碳体中的Fe受到Cr的置换。置换的量取决于Cr原子的扩散。高碳铬轴承钢中的含铬量与合金渗碳体碳化物中含铬量的比较,可以参见图38,相应的比为1.5%:7.0%~9.0%[39],这结果与Beswick[117]测定结果相近。另外,人们可以推断:Cr在400 ℃左右才能活跃起来参与扩散,为此在ε-碳化物中是不含有Cr的,要求温度升至开始形成Fe3C时,才能形成含铬合金渗碳体M3C。

(a)1000 ℃;(b)870 ℃;(c)700 ℃

图38 高碳铬轴承钢中的含铬量与合金渗碳体碳化物中含铬量的比较

Fe3C的硬度为1340 HV(国内资料为1150~1340 HV[118])。合金渗碳体M3C的硬度更高,在(Fe,Cr)3C中,含10% Cr时的硬度为 1740 HV;(Fe,Mn)3C中,含20% Mn的硬度为1605 HV[119]。在合金渗碳体M3C中出现的合金元素的限量为,(Fe,Cr)3C:Cr<16%;(Fe,V)3C:V<0.6%;(Fe,Mo)3C:Mo<1.8%;(Fe,W)3C:W<1.3%。注意,SUJ2钢中加入Mo的量至0.6%时会部分出现Mo2C碳化物相[120]。

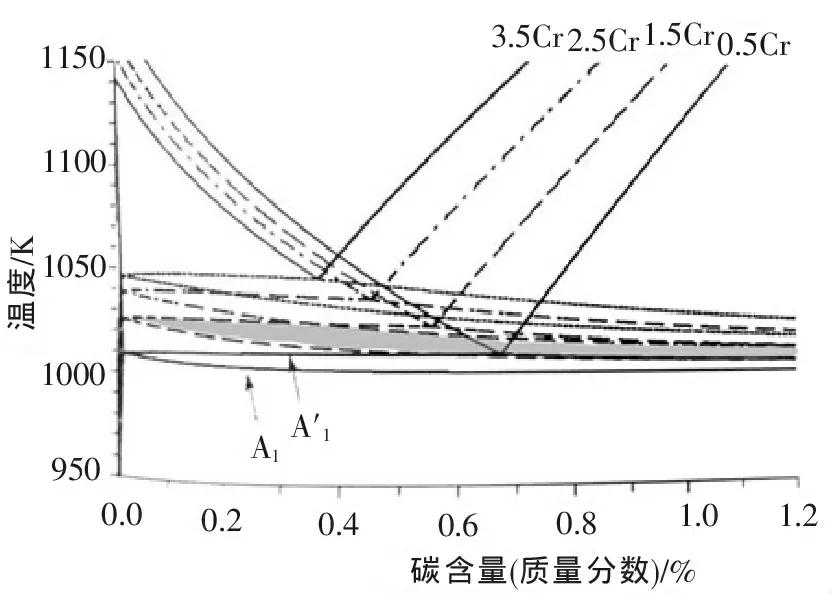

钢中含Cr的合金渗碳体相对于不含Cr的碳化物较难溶在奥氏体A的,一般需要采用较高的加热温度和较长保温时间。拉乌金[107]指出含1.5% Cr钢的共析转变完成温度将被移向750~760 ℃的较高温度,共析成分点为0.7%~0.72%C,他引用资料指出,钢中每加入0.1% Cr会使临界温度Ac1升高1.2 ℃。随着学科的发展,现在可以将材料成分输入计算机来求得Fe-Cr-C相图。Luzginova等[121]应用ThermoCale软件求得了4种试验钢中加入0.5、1.5、2.5和3.5% Cr准二元Fe-C相图如图39所示。三相共析转变区(F+A+M3C)的温度A1、A1′和三相共析成分含碳量列于表15中。这样的工作结果比以前的数据显然要正确得多。

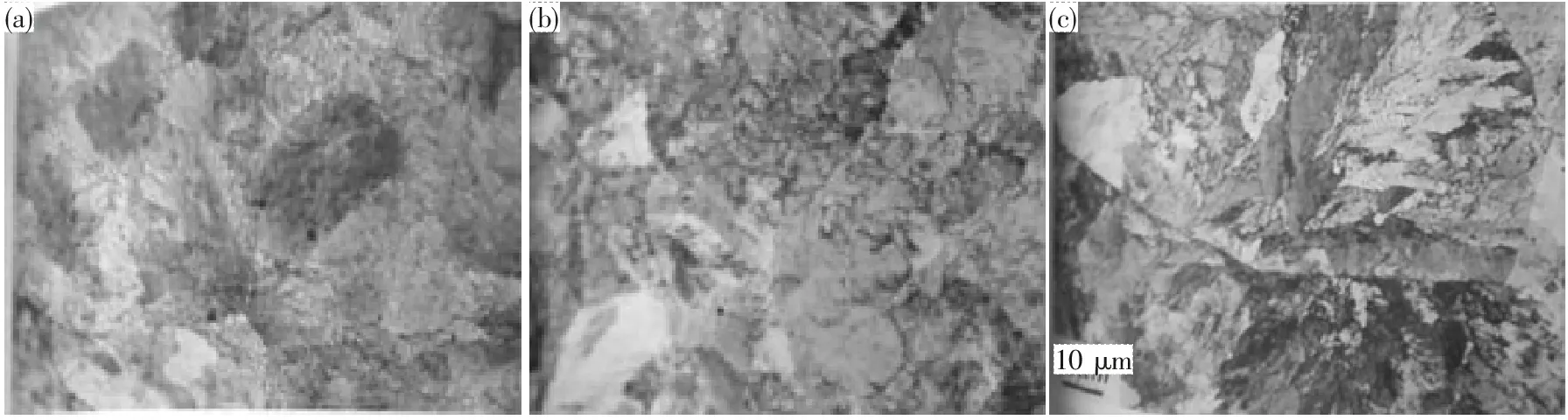

SKF工程和研究中心物理冶金部门主任的Beswick[21]对高碳轴承钢中铬的影响作了突出的工作。他作的含1.01 C、0 Cr钢和含1.00 C、0.64 Cr钢和含1.01 C、1.42 Cr钢(质量分数,%)在1100 ℃×30 min加热正火和施行典型的球化退火后的光学金相组织示于图40和41中。随着钢中含铬量的增加,正火的珠光体和球化退火后的碳化物尺寸均得到明显细化,很显然,含1.01 C、0 Cr高碳钢的珠光体片间距离最大,其球化效果最差。Cr对轴承钢中M3C的球化具有重要的影响,Cr的加入能最有效地减小碳化物颗粒尺寸,顺便提一下,轴承钢中的Mn在球化退火过程中是促进片状珠光体形成的元素。

图39 试验钢中加入0.5、1.5、2.5和3.5%Cr准二元Fe-C相图

轴承钢中获得均匀细小的碳化物尺寸,有利于提高滚动疲劳寿命,这已经越来越被全世界的轴承工作者所接受。为此,各个国家都对高碳铬轴承钢在退火状态下出现的合金渗碳体颗粒的形态、尺寸大小和分布作出严格规定。本文上一节中讲到的对这个问题将在这里作出重点详细阐明。我们收集的关于ГОСТ801、ASTM和ISO以及SKF的相关标准等的情况列在本节后面部分。

国内对高碳铬轴承钢球化退火碳化物细化和分布方面的要求按GB/T 18254—2016、JB/T 1255—2014以及国标GB/T 34891—2017的规定。规定中合格的最高级别为2级(参见GB/T 18254中的第5级别图;JB/T 1255中的第1级别图;GB/T 34891中的第1级别图)。国内很多轴承制造企业都称选用轴承钢的球化退火碳化物符合2级。实际上,国内高碳铬轴承钢的球化退火碳化物颗粒尺寸大小和不均匀性普遍比国外八大轴承公司的高,碳化物的平均直径和最大直径都比较大,其中大颗粒的比例大约为国外的3倍[122]。我们将会在下面公布实际测定的结果,以方便作出比较。针对国内生产轴承的现状,我国已经是一个世界上最大的轴承生产大国。从2005年起我国就已经成为世界第3轴承大国,国内已成为世界第4大轴承市场,但是我国轴承在国际市场上仍然是属于低劣产品[123],要求成为轴承生产强国还有很长的一段路程。我们一定要于2025年前在轴承和轴承钢的生产上取得突破性的进展。杨晓蔚[122]提得特别好:我国在瞄准研究高档轴承钢的同时,更加应该把注意力集中到切切实实地提高普通轴承钢的材料质量水平上来,在一定意义上讲,这种普通轴承钢达到国际先进之日,才是我国实现轴承强国开端之时。李昭昆等[2]在未来我国轴承钢的4个努力方向中提出国内高碳铬轴承钢碳化物的平均尺寸目标为小于1 μm。

(a)0%Cr;(b)0.64%Cr;(c)1.42%Cr

(a)0%Cr;(b)0.64%Cr;(c)1.42%Cr

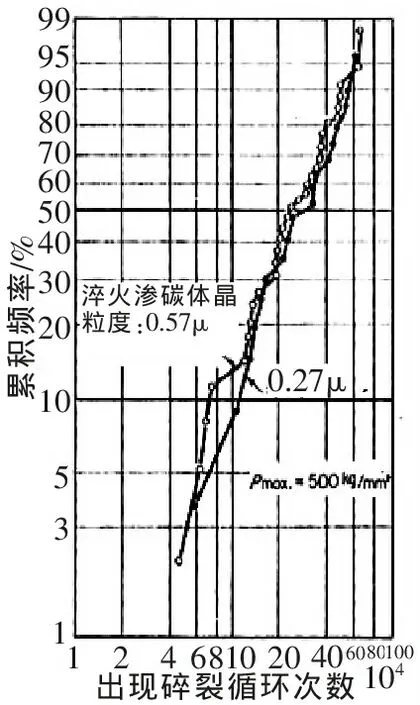

日本学者仕幸三郎等[124]提出了在轴承钢中含0.53% C的马氏体基体上分布0.57 μm和0.27 μm细碳化物球试样对应累积频率为99%时出现剥落碎片的循环次数可以达到60×106以上(图42)。即其结果表明,达到这种细化程度的碳化物球就已经具备很高的滚动疲劳寿命。关于这一点,我们以后还会多次论及。按我们收集的情况认为,这可以作为轴承钢中相当好的控制水平了。一些资料都提到SKF轴承的碳化物尺寸为0.56 μm[23,125]。

Beswick[21]在论文中还指出,Cr的加入在慢速度和快速度加热条件下均提高F→A的转变温度,如图43所示,(α+γ+M3C)出现的温度范围随着含Cr量增加而展宽。同时,Cr的加入量增多对钢的热处理特性有重要的影响:提高淬透性,减小奥氏体晶粒长大倾向,增加碳化物球化均匀性和钢的脱碳抗力。另外,Cr是碳化物形成元素,减小C在钢基体中的扩散系数,当然减小碳化物的转变速度。

另外,Taleff等[126]在研究1.5%和1.8% C的超高碳钢的珠光体组织时,钢中加入1.5% Cr,以防止发生碳的石墨化,稳定合金渗碳体碳化物和使其难于粗化。钢中加入Cr的这些作用是不容忽视的。

图42 轴承钢含0.53%C的基体中渗碳体粒子尺寸大小对钢疲劳寿命的影响

(a)慢速度;(b)快速度

(未完待续)