电动汽车动力总成悬置系统静特性设计论析

2019-02-25曾令长张泰

曾令长 张泰

摘 要:论述了电动汽车动力总成悬置系统静特性一般设计原理。从动力总成悬置的功能出发,对动力总成悬置系统的静刚度曲线进行初步設计;再从电机与传统内燃机的扭矩变化差异出发,优化各悬置的静刚度曲线,以解决电动汽车瞬时动载荷过大引起的异音、高成本课题。文中论述的电动汽车动力总成悬置系统静特性设计思想和方法,对电动汽车动力总成悬置系统的设计具有一定指导意义。

关键词:电动汽车;动力总成悬置

中图分类号:U461.4 文献标识码:A 文章编号:1005-2550(2019)01-0026-04

Abstract: The general design principle of static characteristics of powertrain mounting system for electric vehicle is discussed. Starting from the basic function of powertrain mounting system, the static stiffness curve of powertrain mounting system is preliminarily designed. And then in consideration of the torque variation difference between electric motor and traditional internal combustion engine, static stiffness curve of mounting is optimized in order to solve the problem of abnormal noise and high cost caused by excessive transient dynamic load of electric vehicle. The static characteristics design intent and method of powertrain mounting system for electric vehicle are discussed in this paper, which could be a referring for the design of powertrain mounting system of electric vehicle.

Key Words: electric vehicle; powertrain mounting

1 前言

随着全世界各国越来越关注环境变化,世界各国都纷纷出台了减少二氧化碳排放的规定。在汽车行业领域,电动汽车作为应对严格的碳排放规定的有效措施,各汽车厂商对混合动力车(HEV)和纯电动汽车(EV)等电动汽车寄予厚望,纷纷提出大力推广电动汽车发展的战略。

动力总成悬置,对动力总成起着承载和隔振的双重机能。静特性是动力总成悬置的非常重要的特性之一,包含静刚度(ks)及静刚度曲线。本文综合考虑传统内燃机(ICE)汽车和电动汽车的异同点,提出了电动汽车悬置系统的静特性设计方法。

2 悬置系统的静特性

进行动力总成的振动控制设计时,将动力总成视为刚体,由n(n≥3)个悬置承载于车身或副车架上。悬置简化为具有刚度和阻尼的元件,分别在3个互相垂直的弹性主轴方向(ui、vi和wi方向)有不同的刚度和阻尼,见图1:

由于动力总成的限位要求,悬置在其3个弹性主轴方向的力-位移曲线为非线形曲线,为了表述的方便,可用5段线性曲线表示。如图2所示,直线段的斜率k3即为静刚度(ks),b、c点为软拐点,a、d点为硬拐点,k2和k4为常用加减速工况;k1、k5为大扭矩加减速工况,主要考虑动力总成在机舱内的限位[1]。

3 静特性设计

3.1 静刚度(ks)

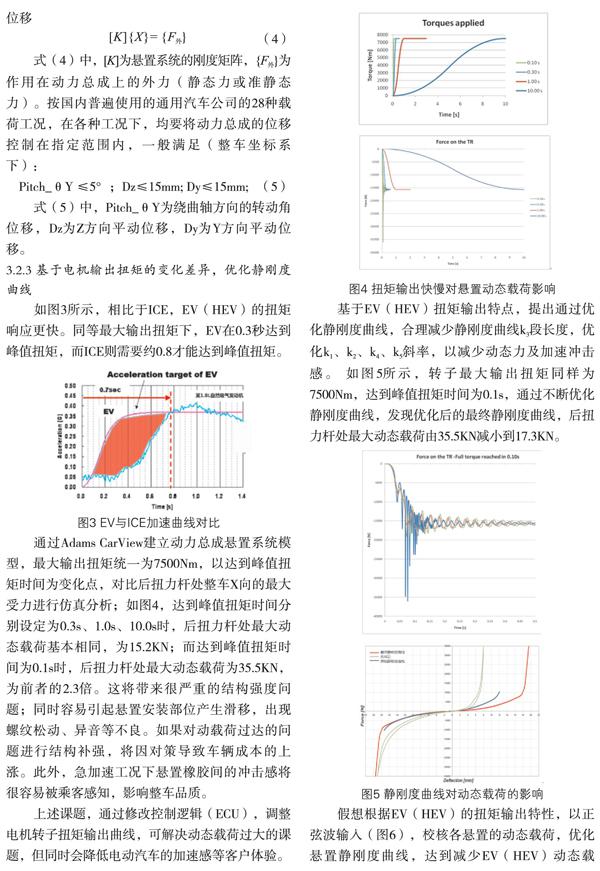

通过Adams CarView建立动力总成悬置系统模型,最大输出扭矩统一为7500Nm,以达到峰值扭矩时间为变化点,对比后扭力杆处整车X向的最大受力进行仿真分析;如图4,达到峰值扭矩时间分别设定为0.3s、1.0s、10.0s时,后扭力杆处最大动态载荷基本相同,为15.2KN;而达到峰值扭矩时间为0.1s时,后扭力杆处最大动态载荷为35.5KN,为前者的2.3倍。这将带来很严重的结构强度问题;同时容易引起悬置安装部位产生滑移,出现螺纹松动、异音等不良。如果对动载荷过达的问题进行结构补强,将因对策导致车辆成本的上涨。此外,急加速工况下悬置橡胶间的冲击感将很容易被乘客感知,影响整车品质。

上述课题,通过修改控制逻辑(ECU),调整电机转子扭矩输出曲线,可解决动态载荷过大的课题,但同时会降低电动汽车的加速感等客户体验。

基于EV(HEV)扭矩输出特点,提出通过优化静刚度曲线,合理减少静刚度曲线k3段长度,优化k1、k2、k4、k5斜率,以减少动态力及加速冲击感。 如图5所示,转子最大输出扭矩同样为7500Nm,达到峰值扭矩时间为0.1s,通过不断优化静刚度曲线,发现优化后的最终静刚度曲线,后扭力杆处最大动态载荷由35.5KN减小到17.3KN。

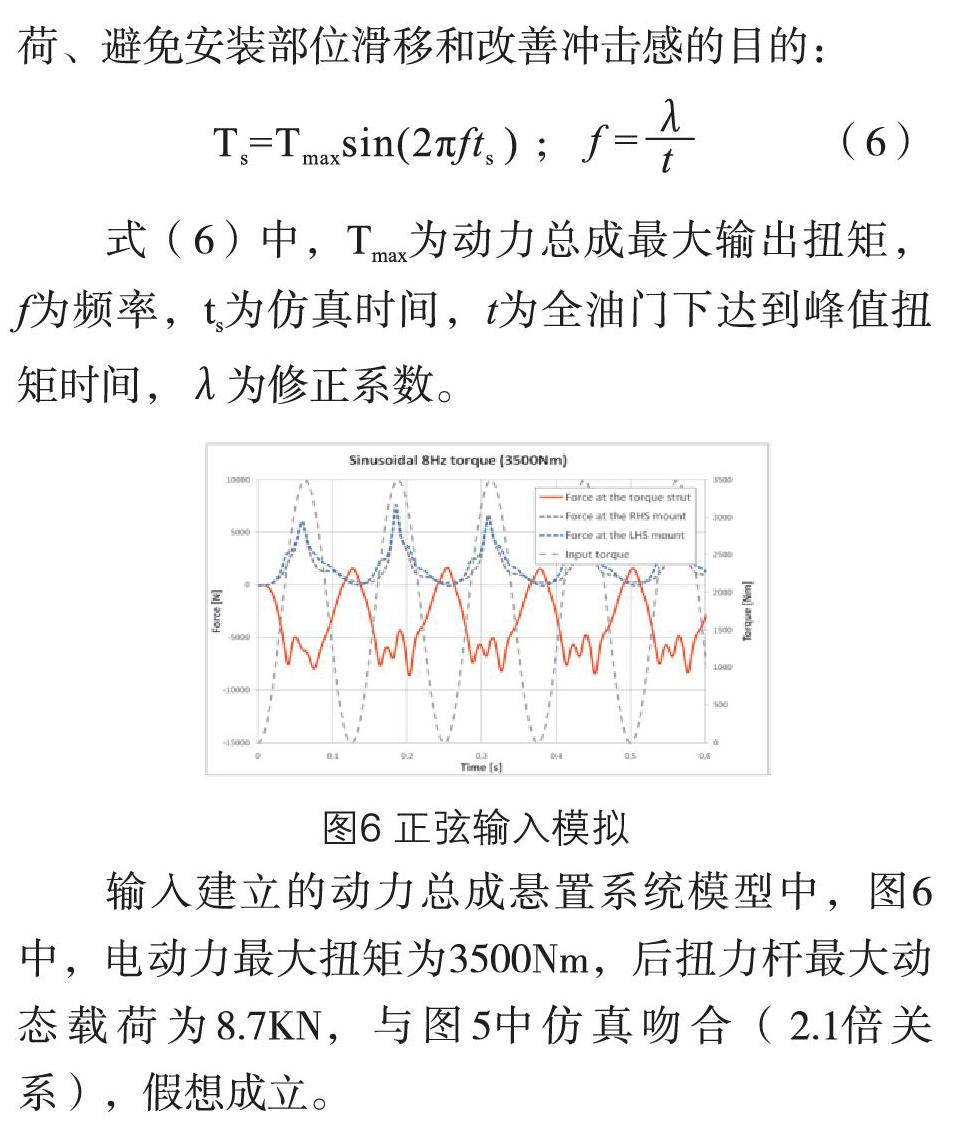

输入建立的动力总成悬置系统模型中,图6中,电动力最大扭矩为3500Nm,后扭力杆最大动态载荷为8.7KN,与图5中仿真吻合(2.1倍关系),假想成立。

4 结论

考虑电动汽车与传统内燃机汽车的相同点,通过先将动力总成悬置系统简化为在其3个弹性主轴方向的刚度,优化动力总成6个固有模态,确定静刚度值ks,再根据初步拟定的各悬置静刚度曲线,校核电动汽车动力总成的平动位移和转动位移,基本可确定电动汽车动力总成悬置系统静特性[5]。同时考虑电机比传统内燃机的扭矩变化快的特点,通过正弦输入模拟计算各悬置的动态载荷,不断优化静刚度曲线(拐点斜率),保证瞬时动态力不会导致悬置出现滑移异音、大冲击感、甚至出现金属性破坏等现象出现。最终解决电动汽车动力总成悬置系统静特性设计课题。

参考文献:

[1]上官文斌,等.汽车动力总成悬置系统位移控制设计计算方法,2006:1-2.

[2]上官文斌,蒋学峰.发动机悬置系统的优化设计[J].汽车工程,1992,14(2):103-110.

[3]徐石安.汽车发动机弹性支承隔振的解耦方法[J].汽车工程,1995,17(4):198-204.

[4]钱振为,徐石安,陈立明.汽车发动机悬置系统结构动态参数的选择与子系统之间的匹配[J].汽车工程.1988,10(4).

[5][日]小林明.汽车振动学[M].北京:机械工业出版社,1981.