启明星Ⅱ号安全控制部件的实验验证

2019-02-25朱庆福罗皇达梁淑红

刘 洋,朱庆福,罗皇达,周 琦,梁淑红,李 岩,王 璠

(中国原子能科学研究院 反应堆工程技术研究部,北京 102413)

启明星Ⅱ号零功率装置(启明星Ⅱ号)是堆芯以235U富集度为20%的U3O8燃料元件和235U富集度为90%的金属铀燃料元件为核燃料,以常温的固态金属铅作为燃料之间的介质,以石墨、金属铍和聚乙烯为反射层,以碳化硼棒作为安全棒,以镉棒作为调节棒,以石墨圆柱体作为底反射层的零功率反应堆[1-2]。

该实验装置主要包括燃料元件、反应堆堆芯容器及其堆内构件、反射层、控制棒系统(2套安全棒系统、2套调节棒系统)[3]、辅助安全系统、操纵平台、视频监控系统、中子源系统等。其中,控制棒系统是该实验装置的核心系统之一,为启明星Ⅱ号实验装置的安全控制部件,其结构设计和功能的实现将直接关系着反应堆的安全运行,其设计必须满足物理与核安全导则的要求[3]。将安全棒棒体设计成双层圆柱棒结构,最外层用不锈钢作为外包壳,由外向内分别填充碳化硼和聚乙烯;调节棒设计成圆柱棒状结构,最外层为不锈钢,内部填充金属镉。

本文采用逆动态反应性计测量的方法,对安全棒和调节棒各自的反应性价值进行实验测量。实验测量时,在反应堆处于某种缓发超临界的条件下,通过“断电试验”按钮将选定的安全控制部件断电瞬时落下[4],用逆动态反应性计测量其反应性价值,验证理论计算程序及相关核数据计算的反应性价值。此外,对安全棒系统进行力学分析评定,对安全棒系统、调节棒系统的各自机械性能的稳定性进行堆上反复实验验证。

1 实验原理

逆动态法测量反应性的实验原理如下。点堆动态方程为:

(1)

其中:N(t)为反应堆t时刻的中子密度(或中子通量密度);ρ(t)为t时刻阶跃输入的反应性;Ci(t)为t时刻第i组缓发中子先驱核浓度;λi为第i组缓发中子先驱核的衰变常量;βi,eff为第i组缓发中子有效份额;Λ为中子平均代时间;t为时间。

通过式(1)由文献[5]导出的逆动态法可制作成反应性计,测量反应堆在某种扰动变化过程中随时间变化的反应性ρ(t),即:

(2)

或:

(3)

在采用逆动态反应性计测量启明星Ⅱ号的控制部件反应性时,首先通过次临界外推方法进行装料外推,反应堆临界后,再在反应堆堆芯外围添加适量的燃料元件使反应堆处于某一倍增周期的缓发超临界状态,然后选定要进行下落的控制棒(安全棒或调节棒),通过按下“断电试验”[4]按钮使选定控制部件的电磁铁失电,则选定的部件在插入堆芯时,通过逆动态反应性计实时测量该控制部件插入堆芯过程中装置的反应性ρ(t),最后给出选定需要测量的控制部件的价值。

2 实验控制部件

图1 启明星Ⅱ号控制部件剖视图Fig.1 Section view of Venus-Ⅱ control component

启明星Ⅱ号的控制部件中安全棒和调节棒全部布置在堆芯外侧反射层石墨内,对于堆芯完全是对称分布,安全棒和调节棒进行落棒实验时选择1根进行即可。控制部件在装置的剖视图如图1所示。

安全棒采用圆柱棒结构,利用316L不锈钢作为外包壳,外径为51 mm,壁厚为1 mm,利用碳化硼作为吸收体,碳化硼层外径为49 mm,厚为10 mm。为尽量将中子慢化,内部填充为φ29 mm的聚乙烯,以提高安全棒反应性价值。安全棒中心到堆芯中轴线的距离为308.5 mm,安全棒导向管为φ54 mm×1 mm 的316L不锈钢管。

调节棒同样为圆柱棒结构,利用316L不锈钢作为外包壳,外径为11 mm,壁厚为1 mm,利用镉作为吸收体,镉直径为9 mm。调节棒中心到堆芯中轴线的距离为318.5 mm,调节棒导向管的内径为12 mm,不锈钢导向管的壁厚为1 mm。

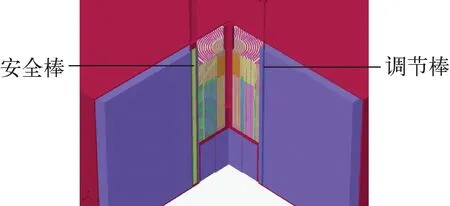

安全棒和调节棒的驱动系统在堆芯内的布置如图2所示。

图2 控制部件驱动系统在堆芯内的布置Fig.2 Arrangement of control component system in reactor core

3 控制部件价值验证

3.1 堆芯装载

根据实验方案的要求,堆芯内第1、2圈燃料元件满装载(即一区有101根、二区有565根),第3圈装载360根燃料元件,另加20根假元件锆管,通过调节控制棒插入堆芯的高度,使堆芯处于一合适的周期,利用逆动态反应性计测得此时装置的反应性。然后选定需要测量的某一控制部件,由断电实验快速将其插入堆芯内,再由逆动态反应性计测得快速插入堆芯后装置的反应性。

3.2 1#安全棒

1) 安全棒反应性价值测量

实验测量时,将两根安全棒全部提升到顶,安全块提升到顶,1#调节棒提升到顶,提升2#调节棒到724.6 mm,此时反应堆处于缓发超临界状态,用逆动态反应性计[6]测得此时的反应性为ρ1=94.28 pcm。

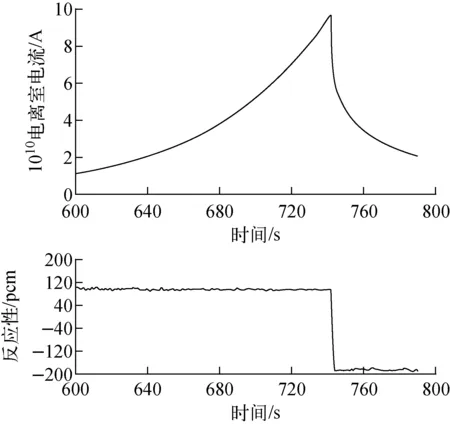

选定1#安全棒快速降落到堆芯内,逆动态反应性计记录1#安全棒断电落棒前后反应性的变化情况,从而得到安全棒的价值,逆动态反应性计测量结果如图3所示。

图3 1#安全棒逆动态反应性计测量结果Fig.3 Measurement result of inverse dynamic reactivity meter for 1# safety rod

用逆动态反应性计测量安全棒价值,实验重复进行3次取平均值,1#安全棒落棒前平均反应性价值为ρ1=(94.28±1.16) pcm,落棒后平均反应性价值为ρ2=(-1 020.56±3.47) pcm,则1#安全棒的平均反应性价值为ρ=ρ2-ρ1=(-1 114.84±5.08) pcm,该值大于1%Δk/k,满足单根安全棒价值不小于1%Δk/k的核安全导则规定的要求。

2) 安全功能验证

设计、加工、组装后的安全棒系统,在堆外和堆内进行了运行功能的实验验证。在安全棒驱动机构的带动下,安全棒棒体正常运行到上行程开关处,停止。此时切断电源,检查安全棒棒体能否实现在1 s内快速下落到堆芯。断电下落功能进行了上百次反复验证实验,从中选取了落棒时间较长的4次作为实验结果,表1列出实验验证结果。表1中,断电下落平均时间为t±σ[7],σ为标准差:

从表1可看出,在意外断电情况下,安全棒能快速顺畅地下落至堆芯,且快速下落的时间均小于1 s,满足设计要求。

表1 1#安全棒的安全功能验证实验结果Table 1 Test result of 1# safety rod about safety function

3) 力学分析

防止卡棒事故是核反应堆安全运行所必须保障的。地震载荷下,反应堆安全棒导管必须保证水平变形量,使得停堆棒顺利下插,确保安全停堆。安全棒棒体均为刚体,如果导管的水平变形量超过了导管与安全棒的间隙,则安全棒束会发生卡棒,无法顺利下插。利用ANSYS计算程序,由具有资质的华北电力大学核科学与工程学院人员对设计的安全棒系统进行了力学分析[8]。根据计算发现,安全棒位移的最大值发生在安全棒导管的最上端,且最大值为0.34 mm,由于安全棒导管与安全棒水平方向的间隙有1 mm,大于导管的位移,故不会发生因导管变形导致的安全棒卡棒事故。另外,该实验装置的堆芯容器结构也满足ASME 第ND和NF卷对该设备结构完整性的要求。

3.3 1#调节棒

1) 调节棒反应性价值测量

调节棒的反应性价值同样是通过落棒并用逆动态反应性计进行测量得到,实验测量重复进行3次,1#调节棒落棒前后逆动态反应性计测量结果如图4所示,调节棒的反应性价值列于表2。

图4 1#调节棒逆动态反应性计测量结果Fig.4 Measurement result of inverse dynamic reactivity meter for 1# regulation control rod

堆芯装载选定部件其他部件高度1#调节棒平均反应性价值/pcm落棒前落棒后选定部件1区101根+2区565根+3区360根+20根锆管1#调节棒安全棒,顶部安全块,顶部2#调节棒,727.6 mm95.57±2.07-190.16±0.27-285.73±2.34

2) 安全功能验证

调节棒系统设计、加工、组装后,在堆外和堆内同样进行了运行功能的实验验证。断电下落功能也进行了上百次反复验证实验,从中选取了落棒时间较长的4次作为实验结果,表3列出验证实验结果。

从表3可看出,在意外断电情况下,调节棒能快速顺畅下落至堆芯,且快速下落的时间均小于1 s,满足设计要求。

4 理论分析

通过MCNPX程序(截面库为ENDF-7.0)进行理论计算,根据堆芯结构建立几何模型(建模过程在几何上没有进行近似),采用面定义的方式准确描述堆芯,同时将实验方案对应的堆芯装载情况和各控制部件提起的高度输入到程序中,利用kcode模式计算keff,每代中子数为5×105个,计算115代,舍去前15代的结果,可得到对应的理论计算结果[9]。各控制部件反应性价值的实验测量值与理论计算值列于表4。

表3 1#调节棒的安全功能验证实验结果Table 3 Test result of 1# regulation control rod about safety function

表4 控制部件反应性价值的实验测量值与理论计算值比较Table 4 Result comparison between experiment and calculation values of control component reactivity worth

注:1) 理论计算值的标准差为0.012%

2) Δρ=ρ实验-ρ理论

3) 相对偏差绝对值=|Δρ/ρ实验|

由表4可看出,安全棒和调节棒反应性价值的实验测量值与理论计算值在测量误差范围内符合较好,实验测量值与理论计算值的相对偏差绝对值的平均值约为4.46%,满足设计和核安全法规的要求。

5 结论

针对启明星Ⅱ号设计了安全棒和调节棒系统,通过逆动态反应性计方法对选定安全控制部件的反应性价值进行了实验测量,结果表明:安全棒单根价值为1.114×10-2Δk/k(价值大于1%Δk/k[10]),调节棒单根价值为0.286×10-2Δk/k,均满足核设计与核安全导则规定的要求。安全控制部件的实验测量值与理论计算值符合较好,二者相对偏差绝对值的平均值为4.46%,达到了预期的设计要求,为启明星Ⅱ号的安全运行提供了保障。

此外,安全棒系统经力学分析评定,结果表明不会出现卡棒现象,能实现快速停闭反应堆的目的;安全棒和调节棒系统的机械性能经过堆上反复实验验证,各系统性能稳定可靠,重复性好。