烧结烟气循环技术在某钢铁企业的应用实例

2019-02-23马赛孙伟

马 赛 孙 伟

(1北京市钢铁冶金节能减排工程技术研究中心 北京 100029 2北京中冶设备研究设计总院有限公司 北京 100029)

引言

随着钢铁工业的快速发展,特别是近几年以来雾霾天气频发,人们对于环境保护意识日益强烈,对节能减排越来越重视。钢铁企业作为高能耗和污染大户,节能减排成为企业发展面临的重大战略性任务,要求企业对产业结构和布局进行调整,将节能减排的发展理念贯穿于钢铁生产的各环节。

钢铁生产过程中烧结工序的节能减排已经成为钢铁企业进一步发展的瓶颈,任务十分艰巨,烧结工序节能减排也成为“十三五”规划中节能减排重点。

为此,某钢铁企业把烧结工序节能减排作为调整优化结构、转变生产发展方式的突破口,大力采用节能减排先进工艺技术,提出建设本工程,用以减少排放、节约能源和保护环境,增强企业的市场竞争力,为企业的可持续发展注入新的活力,使企业的发展建立在节能减排和保护环境的基础上,真正实现协调和可持续发展。

1 烧结烟气循环技术简介

烧结烟气循环技术是将部分烧结高温烟气(烧结主抽风机后烟气,30%以上)再次引至烧结台车料层表面循环利用。通过烧结烟气循环利用,可使烟气中CO及其它可燃有机物在通过烧结燃烧带重新燃烧,二噁英等有机污染物被分解,NOx部分高温破坏,SO2得以富集,通过该项技术有效控制钢铁企业烧结工序能耗指标,减少污染物的排放,充分发挥节能减排作用。

2 烧结烟气现状及技术方案

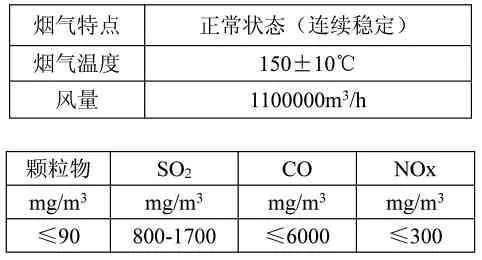

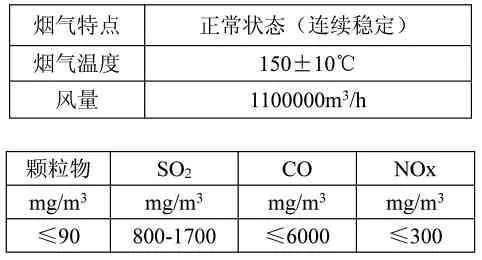

目前,某钢铁企业生产过程中烧结产生的高温烟气,主要情况如表1:

表1 烧结烟气情况表

表2 烟气指标表

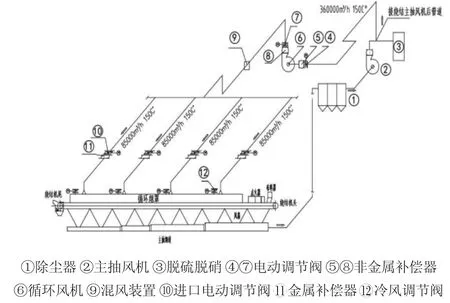

根据该企业烧结烟气情况表,增上烧结烟气循环系统,系统方案见图1:

图1 系统方案

本工程通过从烧结主抽风机出口新设循环风机至烧结台车上方循环烟罩的烧结烟气外循环系统及配套设施1套,使部分烧结烟气循环使用,属节能减排项目,符合国家产业政策,工程建成后烧结烟气循环率≥30%,烟罩内烟气含氧量≥18%,不影响烧结机生产指标,减轻脱硫脱硝系统负担,达到环保新要求。

3 主要设备参数简介

本工程采用湖北省风机厂有限公司生产的离心风机,主要设计参数如表3。

表3 离心风机主要技术数据

4 工艺系统简介

4.1 烟风系统

烧结循环热烟气从烧结主抽风机出口引出,通过循环风机及混风装置以烟风母管形式引至烧结厂房台车层外侧,分为4个支管引至烧结台车上方循环烟罩,分支管设进风调节阀门。

烟气管道采用架空敷设的方式,内设支撑杆,外设加固筋防止管道变形,保温材料采用硅酸铝棉毡,外包镀锌铁皮。为防止烟气对管道冲刷的破坏,在管道的转弯处采取防磨措施。

循环风机采用变频调节,通过变频器调节风机出口烟气流量和压力,以达到设计要求。

混风装置为无动力型,通过射流原理将新鲜空气吸入混风装置中,以保证烟道及烟罩内的含氧量要求。

因烧结烟气含水率及SO2较高,故在管道及设备最低点设置排水装置,防止在系统启动和停机时管道及设备积水(酸性)对系统管道和设备造成腐蚀。

4.2 循环烟罩

循环烟罩采用弧形活动可拆卸烟罩,整体烟罩由7-8节构成,节与节之间采用法兰连接,烟罩与台车两侧横梁间采用螺栓连接,利于调整拆卸。

烟罩为钢制结构,设内保温,采用耐酸耐热轻质浇注料,保温效果较好。烟罩与台车之间采用迷宫密封。

烟罩上方设置4个冷风阀,当烟罩内氧含量较低时开启兑入空气,增加氧含量。系统正常运行时,烟罩内台车料面压力为微负压,以保证循环烟气不外泄。

4.3 仪控系统

系统控制采用PLC控制,采用西门子S7-300系统。

风机出口设置流量计及测温、测压装置。烟罩上设置3-4组仪表,每组包含测温装置、测压装置及氧含量分析仪。烟罩附近设置CO报警仪,保证附近人员安全。

结语

某钢铁企业烧结烟气循环工程主要是将部分烧结烟气再次引至烧结料层表面,进行循环烧结的过程,废气中CO及其它可燃有机物通过烧结燃烧带重新燃烧,二噁英等有机污染物被分解,NOx部分高温破坏,SO2得以富集,通过该项改造技术有效控制钢铁企业烧结机煤炭等能耗指标,减少污染物的排放,充分发挥节能减排作用。整个工程投资造价较低,属于环保型项目,不会产生二次污染,可为企业创造良好的环境效益。总之,某钢铁企业烧结烟气循环工程对于钢铁企业节能减排具有一定的借鉴意义。