炼化装置全面实施规范化检修的经验做法

2019-02-22王永民李晓艳孟玉青张玲霞丛津毅刘红梅

王永民,李晓艳,孟玉青,张玲霞,丛津毅,刘红梅

(中国石油大港石化公司机动设备处,天津 300280)

0 引言

中国石油大港石化公司(以下简称“公司”)2017年5月实施了全厂装置检修,此次检修涉是公司实现“三年一修”目标后的首次检修,也是建厂以来检修范围广、覆盖面最大、改造项目繁多的一次。检修从准备阶段、实施阶段、检修总结等全过程实施规范化管理,收效显著,实现了各检修装置一次开工成功。

1 装置检修定义与特点

装置检修是一种以时间为基础根据设备磨损和老化的统计规律,为恢复其功能而确定的计划性修理。通过检修改造工作,达到消除瓶颈,治理隐患,优化流程,提升智能化的目的,成为实现装置“长、稳、安、满、优”运行的重要环节。

在装置检修阶段,检修主要分为检修前期、检修期间、检修后3个阶段:检修前定计划、立规矩、做准备;检修期间抓落实、抓协调、抓现场,同时严控“停交检”和“检交开”2个界面的交接;检修后期重结算、重总结,以期再提高。

装置停工检修是一项复杂的系统工程,主要包括常规检修和技改技措(含扩能改造)两大类工作,存在时间紧、任务重、费用受限、交叉作业多、作业空间受限、短期资源需求量大等诸多困难。

2 装置检修经验做法

2.1 检修准备阶段要超前、精心,做到“七到位”

“七到位”分别指机构组织、计划编制、施工方案、人员机具、材料落实、错峰预制、检修准备到位。

2.1.1 领导重视、目标明确、机构组织到位

公司成立了以总经理兼党委书记为组长的领导小组,组建检修指挥部,设立安全环保组、施工协调组、生产工艺组、物资供应组、综合组,下设4个项目组进行区域化管理,明确了职责与分工,制定了“安全、绿色、优质、文明、准时”的检修十字方针,为检修工作高效推进提供了有力的组织保障。

2.1.2 计划编制到位,内容详实

依据《炼化装置大检修规范化管理100条》要求,按照“七分准备、三分检修”的理念,自2014年12月起(提前2.5 a)着手准备、做到“三定”(定项目,定时间,定人员)、“八落实”(计划项目落实,施工方案落实,检修费用落实,图纸资料落实,物资材料落实,施工力量落实,施工机具落实,质量安全措施落实),制定了“该修必修、修必修好”,“全覆盖、分级检修”、错峰检修、依法合规等7项编制原则,各单位按照施工步骤编制成“施工单位看的懂的”检修计划,便于检修前的交底和检修控制,便于技术人员做到深入图纸研究技术、深入现场了解施工、对照标准参与验收。并根据实际情况编制了停检开网络计划。根据停检开时间和基于安全、质量、重要性等多方面考虑,规划出检修主线装置和重点项目。

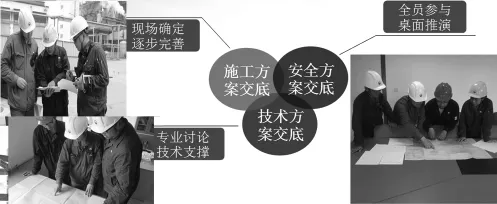

2.1.3 施工方案细化到位,操作性强

施工方案编制制定了“施工组织设计保证装置检修、专项方案保证重点项目检修,检维修规程保证单体设备检修,对接卡逐项保证检修项目检修”的编制原则:机动设备处组织施工单位和生产车间,对施工方案仔细推敲,多次现场对接,多次反复科学论证,“催化沉降器及高炉隐患治理”等重点项目编制了198项专项施工方案,以装置为单元编制了14套施工组织设计及HSE(Health,Safety,Environment,即健康、安全、环境三位一体的管理体系)作业指导书、HSE作业计划书、HSE检查表,编制施工对接卡5430张,编制检维修作业规程1764本。对公司级重点项目编制了施工网络计划图及1595项风险识别节点图(鱼骨图),采取有效风险消减措施,确保安全受控(图1)。

2.1.4 现场施工人员、机具配置到位,科学合理

图1 风险识别节点图(鱼骨图)

根据检修任务和各阶段重点工作需要,按照公司HSE基础管理体系要求,通过严格招标优选确定了主要施工队伍、监理和第三方安全监督队伍,并对大型机具及专有工具通盘考虑、合理利用,确保检修所需人力、机具到位,并根据施工方案提前预计人员到厂时间,做好人员入厂手续及培训安排。同时认真抓好人员培训,素质提升。培训依据施工人员特点分别采取样板化施工培训、上岗培训考试等形式,强化了施工作业和监管人员的标准化作业水平,提高人员的综合素质(图2)。

2.1.5 项目设计、材料预警落实到位,及时跟踪

在编制检修计划的同时,编制材料计划并进行材料的采购,根据材料的到货时间编制并动态更新材料到货预警表,定期对材料到货情况进行核实,保证材料到货及时。

图2 施工现场

2.1.6 错峰预制深度到位

根据材料到货,结合项目实际,在不影响正常生产的情况下,科学谋划,制定出切实可行的错峰预制计划,检修前对574台设备进行了错峰维修,并对检修计划项目提前筛选出100项实行模块化预制,为后续的施工创造条件,收到了事半功倍的效果。据测算,预制项目工作量约占检修总工量的35%,如不进行预制,整个检修完成时间至少需要延长1个月。

2.1.7 安全、绿色停工准备到位

为实现高标准绿色停工目标,科学分析,缜密计划,制定详细的检修停工总体方案,严格按照停工方案和调度指令,对停工退油、吹扫、钝化、除臭、清洗以及三废处置等关键环节管控提出明确要求、做出细致安排,确保每一项工艺处置平稳受控,每一项环保技术发挥到位,每一项环保检测指标准确合格,为绿色停工提供了科学指导。

2.2 检修实施阶段,科学受控,严抓“五落实”

“五落实”指分别落实安全、质量、进度、标准化和环保5个方面的工作。

2.2.1 强化检修安全管理,(管理、技术两手抓)实现本质安全

(1)管理方面。一是实施“五位一体”的立体安全监管体系(“五位”指划区实施专项监管、监督部全面督查、属地管好辖区承包商、第三方专业监管和承包商自主管理);二是严格执行《炼化装置开工界面管理要求》及公司《装置检修界面交接管理办法》等相关要求,界面交接程序执行情况进行全程监督;三是推行事故事件通报讲评、统计分析和预警防控,亮出“四项零容忍”(高处作业不系挂安全带、施工现场不戴安全帽,高空抛物(向上、向下)、施工现场打架斗殴)“杀手锏”,坚决清退严重违章人员;四是引进第三方安全监督,重点盯防、狠治违章,与公司安全监管力量形成优势互补,协同查处违章1800余项,有力震慑了“三违”行为。

(2)技术管理。2016年检修工作十分重视施工方案,提出通过科学严谨的“施工方案保安全”的工作思路,采取了一系列有效措施。一是对于人员经过频率大、交叉作业频繁的区域,设置安全通道;二是对于主线项目工作量大而且集中,同时受空间和安装顺数限制,必须多层平行展开施工的部位为了保证安全,采取分段隔离(一再隔离方案)技术方案既保证施工进度,有保证施工安全;三是对于高风险、难度大的施工项目,搭设“安全走廊”变“爬”为“走”上架设,反复斟酌施工方案,大大提高了安全系数。例如,催化装置应对高炉穿管组焊施工中涉及的高处作业攀爬脚手架的人身伤害风险高,采取了就近利用分馏回炼油罐固定平台与高炉脚手架预制平台之间搭设“天桥”的措施,消除了攀爬坠落风险,同时提高了作业效率(图3)。

图3 搭设“天桥”

2.2.2 严抓检修质量监控管理(突出数字化、影像化)

一是建立了五级质量控制体系(施工单位—监理(华油)—车间—工程质量监督站—机动设备处)。严把设计质量控制,逐级审核图纸,抓好物资质量采购和验收,入库材料按相关标准进行理化检验。严控方案变更,严格执行变更管理。

二是严格执行国家和行业标准,加强施工中间环节验收,落实质量终身负责制。质量控制推行“数字化、影像化”,工艺管道焊口实行可追溯影像资料(检修期间焊口焊接量为144 230英寸,即366 344.2 cm),每道焊口2张照片,分别为组对后和施焊后。每条管线(检修项序号)建一个文件夹,将该条管线(检修项)所有照片按管线号(检修项序号)进行归类台账录入及存档。焊口照片须显示完整的焊缝外观情况和标识内容(图4)。

对特殊材料,如铬钼钢管线严格控制焊接要求,焊前预热,焊后热处理,当达到预热温度后,立即进行氩弧焊打底的焊接,且一次连续焊完。底层焊道完成后应立即进行填充、盖面焊道的焊接,且应在保持预热温度的条件下,每一道焊口必须一次焊完。确保管道焊接质量。

图4 焊口照片

三是全面实施施工对接卡,提升工作效率(图5)。施工对接卡包括施工准备、施工内容、材料、施工机具、质量控制、安全提示7方面内容,一份放置现场、一份施工人员携带。

图5 施工对接

2017年检修首次全面推行施工对接卡,实践证明使用效果较好,确实起到了项目对接准确、施工交底充分、流程提示清晰、安全提醒及时、检查验收规范的作用,有效保证了施工内容准确、安全质量受控的要求。

四是积极应用定力矩紧固等先进技术,全面提升施工质量(图6)。对于高温(200℃以上)、高压、临氢、易燃部位(螺栓M20以上)共计2269处静密封螺栓实施定力矩紧固,气密一次合格率达到100%。对于高温、高压、临氢及频繁泄漏的关键部位、3448条螺栓使用拉伸垫圈配合使用定力矩紧固技术,确保装置运行周期不发生泄漏,保证装置长周期安全运行。

图6 质量验收三级确认

五是严格执行检维修作业规程。检修作业全面实施检维修作业规程,强化关键步骤的确认(图7)。检维修作业规程的使用,确保了检修作业全过程始终处于受控、有序状态,进一步规范设备检修工作,有效的提高设备修理质量,保证了施工安全。

2.2.3 强化网络计划管理,确保检修进度。

一是抓好施工进度控制。深入现场及时协调检修指挥部、各项目组每天召开检修协调会,抓主线、关注次主线、调整一般项目,协调关键项目施工进度、解决问题。机动设备处对施工项目采用日控制,各车间项目负责人每天全程跟踪施工进度,要求施工单位按实际工作量合理分配人力,尤其制约工期的关键项目,采取有效措施,24 h不间断施工,做到人停工不停,实现了检修工作统一指挥、协调一致、全线推进。二是抓好检修前期设备开盖检查工作,指定界面后(7~10)d完成设备开盖检查工作,及时发现212项设备隐蔽问题,为制定方案、采购材料、施工创造充裕时间。为检修有序推进奠定了基础。三是依据检修项目制定施工方式,采取提前预制、模块化组装、塔器灯亮、规划路线等有效措施,保证了公司节点项目高效完成。

图7 检维修作业现场

2.2.4 检修全面实施标准化管理

(1)抓好检修现场目视化管理。一是功能区域划分实施标准化,规范现场施工区、预制场地、办公场地等。二是各类设施标识规范化,施工项目统一制作“五牌一图”(工程概况、管理人员联系方式、消防保卫、安全生产 、文明施工、施工平面图),施工项目施工网络、风险识别与控制节点图,全部移位修理设备本体统一制作并悬挂标识。三是机具摆放标准化。现场材料、工器具摆放(氧气、乙炔遮阳推车标识、间隔,吊车枕木,工器具检验合格贴)。氧气瓶与乙炔瓶摆放相距5 m安全距离,通过设置5 m长标识或定距杆来保证。

(2)各专业施工过程推行标准化。大机组、换热器、催化剂装填,水处理仪表,电缆过路和不落地,脚手架搭设和作业平台。大机组修理规范现场作业,分区隔离,工机具、配件就位,摆放有序,标识清晰,保护到位。确保实现检修施工“三不见天”(润滑油不见天;清洗过的机件不见天;铅粉不见天)、“三不落地”(使用工具、量具不落地;拆下来的零件不落地;污油脏物不落地)、“三条线”(工具摆放一条线;配件零件摆放一条线;材料摆放一条线)、“五不乱用”(不乱用大锤、管钳、扁铲;不乱拆、乱卸、乱拉、乱顶;不乱动其他设备;不乱打保温层;不乱用其他设备零附件)的检修要求。换热设备修理、土建施工、防腐保温等静设备施工,严格执行规范要求和现场典型样板施工引路,重视步步检查确认,配件材料等设施规范放置,较大提升了施工质量,确保了施工进度,保证了施工安全可控。电气、仪表检修施工实施标准化。机柜内整体的美观,电缆排序整齐规程,信号线端子板接线弧度整体统一,信号线间隔一致,无备用芯裸露。电源线号码管标识清晰,便与长期维护。电缆分层分排绑扎,绑扎统一整齐,视觉美观。

2.2.5 抓好绿色文明检修

装置停工、检修、开工过程,是炼化企业环境高风险期。为实现绿色检修目标,在总结历年装置检修经验的基础上,创新检修管理模式和技术措施,努力实现“油不落地、气不上天、声不扰民、尘不飞扬”绿色检修承诺。

(1)编制科学环保施工方案。通过编制科学、精细的施工方案,统筹协调,确保实现绿色施工。用清单和图表的方式,细化和明确了装置停开工操作及检修施工作业活动,做到“谋定而后动”;围绕绿色检修目标,组织对装置停、检、开全过程开展环境风险识别,编制环境因素清单,制定措施和应急预案。

(2)确保“油不落地”。编制装置停工退料方案,对34种1.2万t物料,逐一明确退料时间、去向、数量和储存方式,确保装置物料分类回收至指定罐区。投资400万元人民币,新建地下污油罐等临时设施7台套,搭建临时管线4000 m,建立吹扫退料流程,利用蒸汽密闭吹扫,带净装置物料。对装置塔器、储罐残液,利用密闭抽吸设备抽送至密闭槽车,运送至指定罐区。加强设备打开管理,利用接油盒、收油桶做好残液回收。

(3)确保“尘不飞扬”。加强土建施工管理,对施工现场的砂石料、土方,短时间内需要回填的,及时用绿色安全网覆盖,适当洒水,避免扬尘污染;需要运送的,采用下铺上盖的方式,封闭运送至指定地点存放。对现场土建施工后来不及地面硬化的项目,临时做毛地面处理,避免影响施工环境和下一步施工工序;具备地面硬化的项目,及时做好硬化施工,减少扬尘污染。加强装置催化剂装卸管理,装卸催化剂的过程中利用抽吸设备对催化剂粉尘进行抽吸,并实施喷水降尘等措施,避免粉尘污染。加强检修垃圾管理,购置特制有内膜的垃圾墩袋5000余个,分发施工单位,并在现场分设垃圾点位,设置专人监护管理,定时清理,及时外委有资质单位处理。

(4)确保“声不扰民”。排查装置停、检、开期间敏感噪声点源,投资安装消音设施12台套,杜绝噪声排放。优化达标气体排放方案,控制流速和流量,减少噪声产生。

(5)建设设备清洗规范的清洗场地(50 m×50 m)。检修换热器高压清洗统一集中在清洗场地进行,污水排放进入公司排污系统,确保达到环保要求。

(6)加强检修过程废料管理。检修拆除设备按资产类、非资产类分类。现场废料分类管理堆放、标识清晰,监督措施到位。一般固废按照金属类、岩棉类、木材类、渣土类、油品沾染物类废物进行分类存放,固体废物清运至聚丙烯装置东侧固废临时堆放场。生活垃圾综合服务中心每天统一拉运。检修产生废金属由物资采购部组织回收。

检修时设备及管线中的残留物用小桶盛放,倒至指定地点;检修废料运输中采取铺垫毛毡、塑料布等有效措施,避免运输过程污染环境;特别是危险类废料要求严格执行处置方案,采用有内膜的专用袋子将危废送至指定地点,并设置专人监护管理,检修产生危险废物280 t(主要为各装置更换的催化剂及瓷球以及清罐清池油泥),一般废物(水处理石英砂、催化清焦、废保温棉等检修垃圾)250 t。

由于装置检修全面实施规范化管理,确保了检修全过程受控管理,为大港石化公司实现“四年一修”打下良好的基础。此次检修工作受到了中国石油集团工程炼化板块领导的高度肯定,2017年9月17日在集团公司举办的炼化设备处级干部培训班上做了典型经验介绍,同时炼化板块将大港石化公司的部分做法(施工对接卡等)编入《炼化装置检修规范化管理100条》。

3 结束语

大港石化公司设备管理工作一定要利用好2017年大检修的成果,努力做好设备管理工作,为大港石化公司装置安、稳、长、优运行保驾护航。