游梁式抽油机承载悬绳器及无接头毛辫子的研制与应用

2019-02-22刘伟

刘伟

(中油辽河油田公司曙光采油厂采油作业二区,辽宁 盘锦 124109)

目前,各油田使用较多的游梁式抽油机为6-14型,最常用的是10型机,游梁式抽油机的工作原理是将动力电动机通过橡胶带传动驱动减速器,减速后经过四连杆机构(曲柄、连杆、横梁和游梁等)把减速器输出的旋转运动转换成驴头的往复运动,在驴头上装有由吊绳和悬绳器组成的悬挂装置,带动抽油杆上下往复直线运动,抽油杆再把这个运动传给井下抽油泵的柱塞,柱塞上下往复运动完成提升工作,从而实现油井地下采油工作。

1 游梁式抽油机承载悬绳器及毛辫子存在的问题

油田普遍使用的各型号的游梁式抽油机,其驴头承载悬挂装置(悬绳器)是驴头和抽油杆连接的主要部件,现场使用这种连接方式的毛辫子有缺陷,其一是毛辫子承受力矩全凭两个锌锡锥头;其二是钢丝绳锥头本身就很难用锌锡合金焊熔接,二者之间很难达到良好的熔接,使用时间长了非常容易发生锥头脱落现象;其三是使用周期短易发生伤人等事故(图1)。

图1 悬绳器、毛辫子、抽油杆连接图

2 明确解决问题的方案——研制新型悬绳器

针对上述问题,该作业区找出3个可以选择解决问题的突破口,整理成树状图(图2)。

该作业区相关技术人员对悬绳器及毛辫子各方面进行了分析、评估、数据计算,选定研制游梁式抽油机承重悬绳器及无接头毛辫子的研制课题。

图2 抽油机承载悬绳器对策方案树图

3 对老式悬绳器、毛辫子的使用情况进行调查及分析

对该作业区游梁式抽油机的悬绳器、毛辫子在2017~2018年使用的情况进行了调查,具体分类见表1。

表1 游梁式抽油机毛辫子使用周期短、安全系数低等因素调查表

在现场调查中,作业区技术人员找出了毛辫子本体与锥头连接脱落的主要原因,并对图3中的五条影响因素进行了逐条的分析、论证和确认。

(1)毛辫子设计结构不合理。毛辫子(钢丝绳)本身就是一种很难用锌锡合金熔接的材料,锌锡锥头和钢丝绳之间很难达到良好的熔接,长时间在重载荷的使用下非常容易发生脱落现象。据2018年度统计,有81件条在重载荷的力矩下造成铅堆脱落现象,占60%。

(2)机加工毛辫子合格率低。该作业区在机加工抽油机毛辫子时,部分为非正规机加工厂商生产,在生产使用过程中由于加工毛辫子质量不合格,在使用过程中造成毛辫子断股、锌锥头脱落等,影响正常生产时率,2018年度统计有32件条出现了问题,占事故的23.7%。

(3)油井出砂结蜡。由于作业区油井的实际生产制度不合理及地层压差的变化、油井出砂结蜡等诸多因素影响,给抽油机运转及毛辫子带来很大的惯性负荷,会造成毛辫子断股、锌锥的脱落等情况,影响正常生产,据统计2018年因为井负荷增大,未及时处理,造成毛辫子断股4台次,毛辫子锌锥头脱落12台次。合计有16台次,占事故的11.9%。

(4)现场操作烦琐。在油井更换毛辫子时,利用吊绳将毛辫子提升到抽油机驴头部位,操作人员将悬绳器套加在光杆上,受施工现场场地的影响,完成此项工作较为烦琐、费时费力,多人配合安装,增加了员工的劳动强度。

(5)员工技术水平低、操作不当。据2018年的统计,由于岗位员工技术水平低,操作方法不当造成毛辫子与锌锥脱落4井次,占2.9%。

图3 毛辫子与锌锥连接脱落因果

4 对策的制定与实施

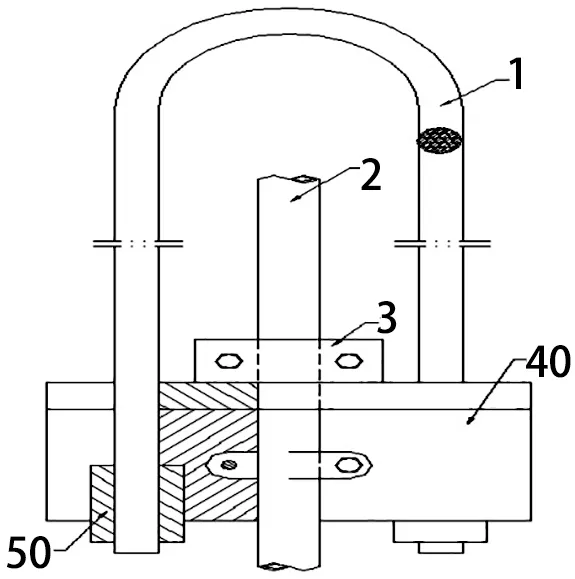

(1)针对毛辫子设计结构不合理。研制新型悬绳器(图4)。

图4 新研制的悬绳器示意图

新型抽油机承载悬挂减震器装置,毛辫子采用了闭环连接,在悬绳器底部为平面,左右两边为弧型的倒锥形,两个弧形侧面和底面上有连通的绳槽,该绳槽在底面上绕过抽油杆孔,成为一个“V”形,在绳槽外沿有若干个销孔,镶嵌绳体作用,在悬绳器底部设有档板,固定底部螺丝,起到避免绳外串作用。

安装时将毛辫子的一处挂在抽油机的驴头上,另一处镶嵌在悬绳器的绳槽中。毛辫子受力均等,其承受力方式为“面”,在悬绳器的上面设计安装了抽油杆减振器,减振器使用的材料为浇注的异丙橡胶,作用是减缓抽油杆上下冲程力矩。

现场使用证明,新型毛辫子和悬挂减振器可靠性高、操作简便,只需一人即可操作完成,使用寿命长、成本低廉,可以更有效的防止抽油杆断脱、毛辫子断股等事故的发生,比原有的悬挂装置结构好,具有较好的实用价值。

(2)针对产品机加工合格率低。我们对作业区抽油机井使用的毛辫子质量合格率进行了调查,因为质量原因造成毛辫子断股、锌锥头脱落等,对毛辫子存在的不足进行了质量调查。因加工毛辫子质量不合格,统计有32件条,对不合格产品我们技术鉴定后进行返厂处理,按照我们设计方案进行更换新型产品,合格率达100%。

(3)针对油井生产出砂、结蜡、负荷增大。根据油井的实测负荷的变化,制定相应的整改措施。①调整油井清防蜡管理制度32井次。②调整油井生产压差15井次。③实施油井压防措施优化设计5井次。

通过以上工作改进了油井的生产状况,降低了油井的负荷,减少了毛辫子断脱8井次,节约毛辫子加工成本0.56万元。

5 应用新型悬绳器的效益评价

截至2018年12月,作业区现场已更换完成100台,现场实施效果较好,节约维护费用8万元,应用新型产品,提高生产时率,挽回产量150吨,创效4.09万元,累计创效12.09万元,达到了活动目标的要求。

(1)经济效益。

实施前的单井年度维护费用:3条(毛辫子)×500元/条=1500元

实施后的单井年度维护费用:1条(毛辫子)×700元/条=700元

实施前年度维护费用:(100井次)=100条×1500元=150000元

实施后年度维护费用:(100台次)=100条×700元=70000元

年度对比:150000-70000=80000元

实施前单井更换毛辫子约3小时,单井平均产量4吨/天,全年平均更换3次,即4/24×3×3=1.5吨,作业区更换100 井次,即 100×1.5=150 吨。

技术创新成果净现值=(1-30%)×分成系数×∑{〔年新增原油产量×(单位原油价格-单位生产成本)-税金及附加〕=(1-0.3)×1×150×(750-360)×(1+10%)=40900元。

累计创效:80000+40900=120900元。

(2)社会效益。①减少了油井停井时间,挽回原油产量损失,提高时率,减少了工人的劳动强度。②新型悬绳器结构合理,避免毛辫子脱落事故的发生,安全性高,提高了员工在井口工作时的安全系数。③减小抽油杆工作力矩,减少作业费用,节省生产成本。