紫外光固化石墨烯涂层棉织物的导电性能

2019-02-21曹机良徐李聪孟春丽李晓春

曹机良,徐李聪,孟春丽,李晓春

(河南工程学院 材料与化学工程学院,河南 郑州 450007)

近年来,关于石墨烯作为导电和储能材料的研究[1-2],尤其是作为柔性智能可穿戴纺织材料的导电介质[3-4]或功能整理助剂的研究较为活跃[5-6]。柔性智能可穿戴纺织材料颠覆了人们对传统纺织面料的认识,受到越来越多的科技工作者的关注[7-8]。由于氧化石墨烯(GO)具有较好的水溶性和分散性,故石墨烯导电纺织材料的一个制备途径是将GO制备成一定浓度的分散液,通过浸渍、浸轧或印制GO分散液,再烘干织物,最后在织物上原位还原GO的方法获得导电织物[9-11]。该法可获得均匀的石墨烯导电织物,但由于还原剂的选择需要考虑织物的损伤,故织物上的GO还原不够充分,难以获得高导电性或需要通过多次浸渍、浸轧或印制处理方可获得高导电性[12]。

针对这一问题,也有学者先将GO还原获得还原氧化石墨烯(RGO),再将RGO用于纺织品导电整理。由于还原后的RGO去除了大部分活性基团,其性质与涂料类似,需要黏合剂才能牢固地固着于织物表面[13],即传统的涂料浸染、轧染和印制的方法均可用于RGO导电纺织材料的制备,其中印制法可按需分配导电介质,更加符合智能可穿戴面料的要求。一般RGO印制法获得导电织物的工艺是印制、烘干和焙烘,该工艺能源消耗比较大,不利于节能减排。而紫外(UV)光固化是近年来兴起的一种新型黏合剂成膜技术,它用UV光照射代替了传统的焙烘工艺,可大大节约能源消耗[14]。基于此,本文采用UV光固化技术将RGO印制于棉织物表面,探究各工艺条件对棉织物导电性能的影响。

1 实验部分

1.1 实验材料

织物:市售纯棉机织物(面密度为150 g/m2)。

化学品:石墨粉(44 μm,内蒙古瑞盛新能源有限公司),高锰酸钾、硝酸钠、水合肼(分析纯,天津市盛奥化学试剂有限公司),30%过氧化氢、98%浓硫酸(分析纯,烟台市双双化工有限公司);脂肪族聚氨酯丙烯酸酯(PUA,工业品,济宁华凯树脂有限公司);三羟甲基丙烷三丙烯酸酯(TMPTA,工业品,上海阿拉丁生化科技股份有限公司);光引发剂1173(工业品,广州冠川贸易发展有限公司)。

1.2 实验方法

1.2.1RGO的制备

采用改性Hummers法制备氧化石墨烯(GO),将所得GO溶液以4 000~8 000 r/min离心收集产物,再用5 g/L水合肼在95 ℃、12 h的条件下将GO还原成RGO,然后抽滤、水洗、冷冻干燥得到RGO。

1.2.2色浆的制备

先称取一定量的RGO至烧杯中,然后加入TMPTA,搅拌均匀后,再加入PUA,搅拌均匀,使用前再加入光引发剂1173,即配制好色浆。

1.2.3棉织物上色浆的印制

采用磁棒印花机将色浆通过丝网印制在棉织物上,再将印制色浆的棉织物在UV固化机中固化一定时间,然后取出织物,测试其性能。

1.3 测试方法

1.3.1导电性能测试

在SZT-2B型四探针测试仪(苏州同创电子有限公司)上测试UV光固化RGO印制棉织物的电阻值,每个样品测量8次取平均值,并计算标准偏差。

1.3.2耐洗和摩擦性能测试

耐洗性能:将导电棉织物在4 g/L标准合成洗涤剂溶液中于40 ℃洗涤15 min,再用蒸馏水水洗、烘干,此为1次水洗过程。

耐摩擦性能:按GB/T 3920—2008《纺织品色牢度试验 耐摩擦色牢度》测试织物摩擦部位电阻。

1.3.3织物表面形貌观察

将粘有干燥棉织物试样的样品台放于离子溅射仪中镀金处理,在真空状态下,使用Quanta 250型扫描电子显微镜对样品的形貌特征进行观察,测试电压为15.00 kV。

2 结果与讨论

2.1 RGO和固化对棉织物导电性的影响

2.1.1RGO用量对棉织物导电性的影响

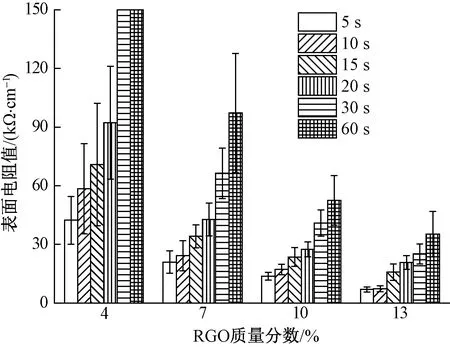

保持PUA、TMPTA和光引发剂1173的质量比为4∶69∶17,图1示出不同固化时间下RGO质量分数对棉织物导电性能的影响。可以看出,在相同固化时间条件下,随着RGO质量分数的增加,棉织物的表面电阻值呈逐渐下降的趋势。这是因为RGO质量分数越高,其在织物表面沉积越多,RGO在织物表面形成导电层的连续性越好,故织物的导电性越好。

图1 RGO质量分数和固化时间对棉织物导电性能的影响Fig.1 RGO dosage and curing time on conductivity of cotton fabric

从图1还可看出,在相同RGO质量分数条件下,随着固化时间的延长,织物的表面电阻越来越大,其中RGO质量分数为4%,固化时间为30 s和60 s时织物的电阻值无法采用本文实验的四探针测试仪测出。这是因为UV固化色浆中的光引发剂在吸收足够多的光能之后才会发生裂解,产生活性基团引发活性单体和光固化低聚物发生交联聚合作用,故增加UV光固化的时间,光引发剂吸收的光能越充分,活性单体和光固化低聚物交联聚合程度越高,固化效果越好,印制织物的牢度越好,PUA在织物表面形成的膜的强度越高,对RGO导电层的遮盖性越强,织物越来越硬,表面电阻增加。但实验过程中发现,随着RGO质量分数的增加,织物的手感越来越好,这是因为在印制到织物上的浆料质量一定的条件下,RGO质量分数越高,织物上印制的RGO越多,则PUA越少,故薄膜越薄,织物手感越好。考虑到印制织物的手感柔软和导电性能2方面,应选择RGO质量分数为10%。

2.1.2固化时间对棉织物导电耐久性的影响

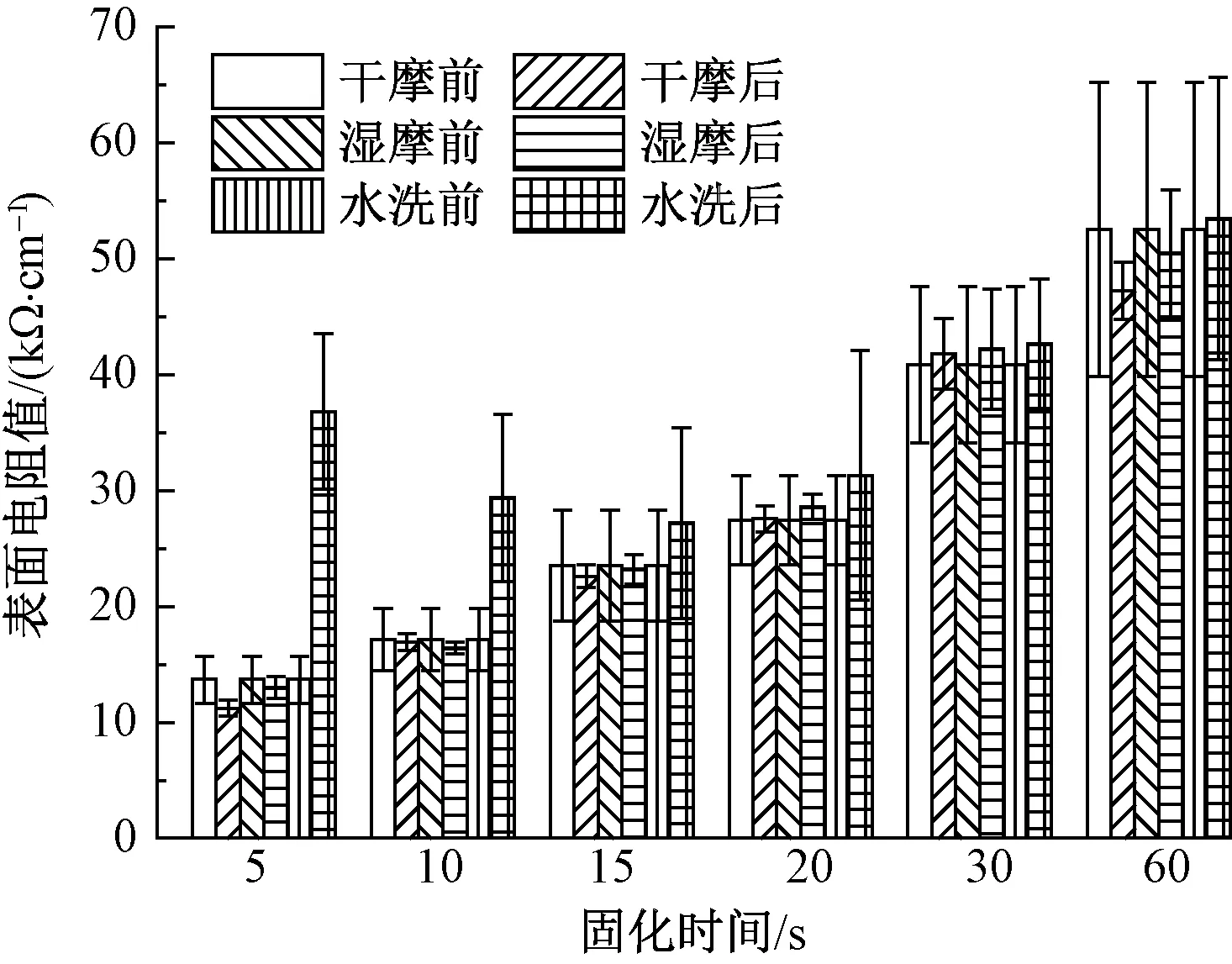

选择RGO、PUA、TMPTA和光引发剂1173的质量比为10∶4∶69∶17(RGO质量分数为10%),测试不同固化时间下织物摩擦和洗涤前后的电阻,结果如图2所示。可以看出,与摩擦之前的电阻比较,经过干、湿摩擦后的织物其表面电阻都呈下降的趋势,这是由于PUA聚合成的膜被破坏导致RGO导电层“裸露”使电阻降低。

图2 固化时间对棉织物导电耐久性的影响Fig.2 Effect of curing time on electrical durability of cotton

从图2还可看出,不同固化时间下的棉织物经水洗后的表面电阻基本是呈增加的趋势。在固化时间为5 s时水洗后的电阻增加得最多,增加了将近 1倍;固化时间为10 s时导电耐洗性相对较差;此后再延长固化时间,电阻增加的趋势不大。这是因为在固化时间较短时,UV光固化所需要的能量不够,光固化低聚物的交联程度较低,这时成膜的强度较低,故织物导电耐洗性较差,经水洗后有较多的RGO脱落到洗涤液中,织物的电阻增大,导电性降低;随着固化时间的延长,PUA的交联程度增加,PUA形成的膜的硬挺度和强度增加,导电耐洗性提高,水洗后掉落的RGO减少,电阻增加很小。可见,UV光固化时间选为15 s较合适。

2.2 PUA对棉织物导电和耐久性的影响

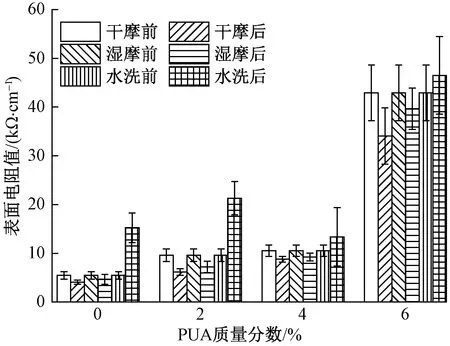

保持RGO、TMPTA和光引发剂1173的质量比为10∶69∶17(RGO质量分数为10%)不变,固化时间为15 s,测试不同PUA质量分数条件下织物的表面电阻值及摩擦和水洗后的电阻,结果如图3所示。可以看出:对于未水洗或摩擦的试样,随着PUA质量分数的不断增加,RGO导电棉织物的表面电阻值逐渐增大;未加PUA时,棉织物的表面电阻只有6.35 kΩ/cm;当PUA质量分数为4%时,织物的表面电阻值明显增加;在PUA质量分数为6%时,表面电阻值为52 kΩ/cm。这是因为PUA在紫外光的照射下与色浆中的活性稀释剂发生光聚合反应,在织物的表面形成了一层薄膜,PUA薄膜虽然使RGO黏着在织物的表面,但由于薄膜的存在会起到包覆RGO的作用而使织物的表面电阻变大,进而影响织物的导电性能,且薄膜的厚度会随着色浆中PUA质量分数的不断增加而增厚,虽然印制织物的导电耐久性提高,但是却影响了织物的导电性能,也导致织物上印制图案的手感变硬。

图3 PUA质量分数对棉织物导电耐久性的影响Fig.3 Dosage of PUA on electrical durability of cotton fabric

从图3还可看出,与摩擦前对照,经过干、湿摩擦后的织物的表面电阻值都会有所减小,这可能是由于织物经过摩擦后,PUA在织物表面形成的膜遭到了破坏,使RGO导电层“裸露”故表面电阻下降。经过水洗后棉织物的表面电阻都有所增加,且PUA质量分数较低时,电阻值增加趋势更为明显。这是因为PUA质量分数较低时,织物表面所成薄膜面积较小且很薄,洗涤时易破裂使RGO脱落到洗涤液中,故织物水洗后的电阻值有明显增加。当PUA质量分数增加时,所成薄膜的面积增大、厚度增厚,洗涤时不易破裂,因此,PUA的质量分数应选择4%较合适,此用量下印制棉织物的导电性较好,且织物的手感较柔软。

2.3 光引发剂对棉织物导电和耐久性影响

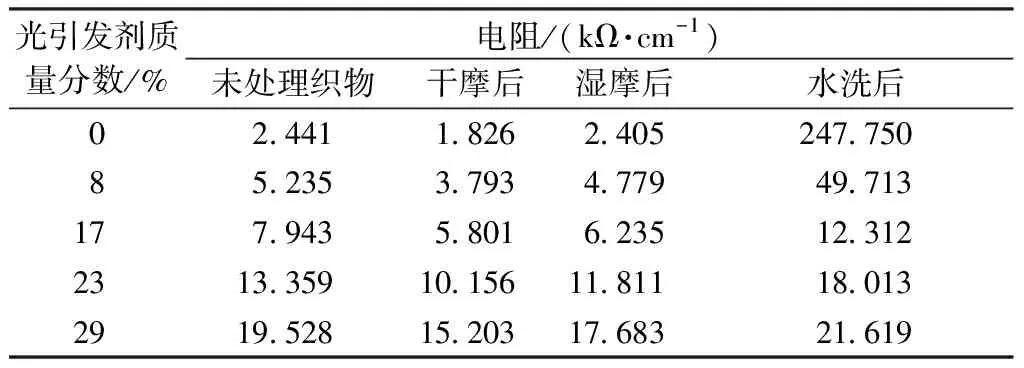

保持RGO、TMPTA和PUA的质量比为10∶69∶4(RGO质量分数为10%)不变,固化时间为15 s,测试光引发剂1173质量分数对棉织物表面电阻值及摩擦和水洗后电阻的影响,结果如表1所示。可以看出:对于未水洗或摩擦的试样,随着光引发剂1173质量分数的增加,织物的表面电阻逐渐增加,在未加入光引发剂时的电阻只有2.441 kΩ/cm;随着光引发剂质量分数的增加,织物的表面电阻值逐渐增大。这是因为在未加光引发剂时,PUA不能在织物表面成膜,故此时RGO“裸露”在织物表面导致织物的表面电阻很小,增加光引发剂质量分数,光引发剂受UV光照射产生的自由基逐渐增多,会使PUA在织物上成膜的面积和厚度逐渐增加,由于薄膜的存在,RGO才可以固着在织物表面,牢度提高,但却使RGO包覆在薄膜内部导致织物的表面电阻增大。

表1 光引发剂质量分数对棉织物导电耐久性的影响Tab.1 Dosage of photoinitiator on electrical durability of cotton fabric

从表1可看出,与摩擦之前的电阻相比较,摩擦后织物的表面电阻都呈现出下降趋势,这也是因为摩擦前RGO被固化膜包覆,摩擦后薄膜破裂RGO“裸露”使电阻值降低。

从表1水洗前后试样的电阻值可知,固化后的棉织物在经过耐水洗测试后的表面电阻值都有所增加,不过增加的趋势不一样,未加光引发剂的织物水洗之前的电阻为2.441 kΩ/cm,经过水洗之后的电阻却增加到247.75 kΩ/cm左右,增加了将近 80倍,这是因为不加光引发剂时PUA无法成膜,RGO在织物表面的固着性差,经过水洗,大部分RGO从织物上脱落;加入8%的光引发剂的织物经水洗后电阻增加了将近10倍;此后继续增加光引发剂质量分数,织物的电阻值继续增加,而导电耐洗性逐渐提高。这是因为加入光引发剂后交联反应的发生导致RGO被包覆在PUA交联结构中,切断了RGO相互之间的导电连接点,造成导电性降低、电阻值增加;但由于PUA交联到织物表面对RGO起保护作用,故织物的导电耐洗性随着光引发剂质量分数的增多而逐渐提高,经过水洗后电阻增加的趋势有所下降。但光引发剂质量分数太高,造成成本增加,且导致薄膜太厚使织物手感变硬,故在考虑织物导电性、手感和导电耐久性的前提条件下,光引发剂的质量分数应选择17%。

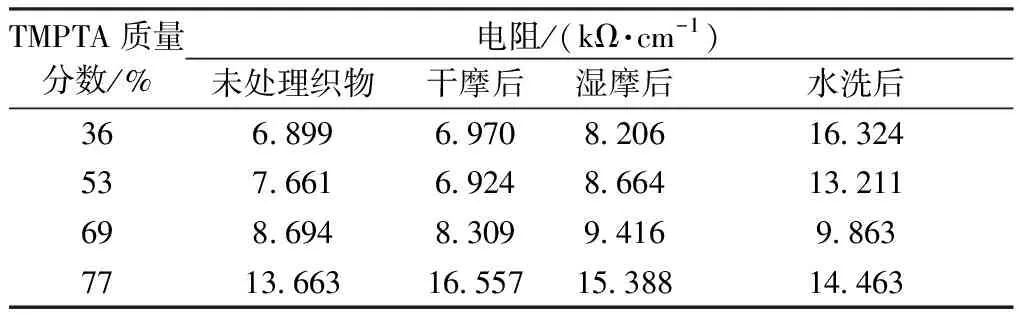

2.4 TMPTA对棉织物导电和耐久性影响

选择RGO、PUA和光引发剂1173的质量比为10∶4∶17(RGO质量分数为10%),固化时间为15 s,测试TMPTA质量分数对棉织物表面电阻及水洗和摩擦后电阻的影响,结果如表2所示。可以看出,对于未水洗或摩擦的试样,随着活性单体TMPTA质量分数的增加,织物电阻呈现逐渐上升的趋势。这是因为随着TMPTA质量分数的增加,其与PUA交联聚合作用越大,在织物表面成膜的强度和厚度越高,更多的RGO被薄膜包覆,RGO相互之间的导电连接性降低,故织物的导电性越差。但总体看来,4个 TMPTA质量分数条件下织物的电阻值差别不是很大。

表2 TMPTA质量分数对棉织物导电耐久性的影响Tab.2 Dosage of TMPTA on electrical durability of cotton fbaric

从表2还可看出:经湿摩擦后织物的表面电阻均高于摩擦前织物电阻,说明湿摩擦时织物表面所受摩擦力较大,织物表面的石墨烯有所脱落,导致石墨烯导电层的连续性有所降低;同时,经干摩擦后织物的表面电阻变化规律不是很明显,与摩擦前织物电阻相比有所增大或降低,这可能与干摩擦后织物的导电均匀性下降,从而使干摩擦后织物电阻的变化规律不是很明显有关。从表2中水洗前后试样的电阻值可知,印制的织物在经过水洗后的表面电阻呈现出增加的趋势,但增加的程度有较大的差别。单体TMPTA质量分数在36%和53%时,水洗后织物的电阻值显著增加;TMPTA质量分数为69%和77%时,织物洗后电阻变化不大。这是因为当UV固化色浆中活性单体的量比较少时,与PUA聚合作用较小,所成膜的交联程度较低,膜的强度较弱,水洗后会有较多的RGO从织物表面脱落,所以水洗后电阻增加较多;当色浆中活性单体的比例较多时,PUA薄膜的交联程度增加,薄膜的强度增加,水洗后织物表面的RGO几乎不会脱落,织物水洗前后电阻变化较小。考虑到织物导电性、导电耐久性及柔软性,活性单体TMPTA质量分数选择69%。

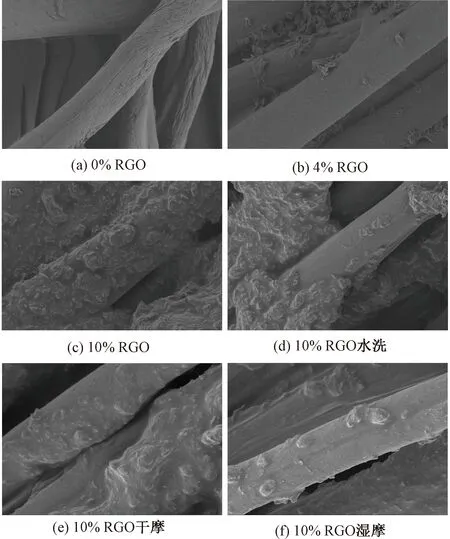

2.5 整理织物的形貌特征

图4示出棉织物的SEM照片。由图4(a)可知:原棉纤维表面有天然扭曲,纤维表面没有任何杂质;由图4(b)和(c)可知,与原棉纤维相比,随着RGO质量分数的增加,棉纤维表面沉积的RGO颗粒越来越多,且RGO在织物表面的连续性增强;与图4(c)相比,图4(d)中经过水洗后织物表面RGO部分脱落;图4(e)和(f)中经过干、湿摩擦的织物表面的RGO导电层稍有破坏,但总体保留较为完整,这是因为PUA在织物表面所成薄膜在摩擦过程中起到一定保护作用。

图4 RGO 紫外光固化棉织物的表面形貌照片 (×2 000)Fig.4 Surface morphology of RGO UV curable cotton fabric.(a) 0% RGO; (b) 4% RGO; (c) 10% RGO; (d) 10% RGO after washing; (e) 10% RGO after dry rubbing; (f) 10%RGO after wet rubbing

3 结 论

1)研究紫外光固化还原氧化石墨烯对棉织物印制法导电整理可知,随着还原氧化石墨烯质量分数的增多,织物的导电性越来越好,但导电耐久性变差;聚氨酯丙烯酸酯、光引发剂1173和三羟甲基丙烷三丙烯酸酯质量分数的增加及固化时间的延长,均使织物的导电性有所降低,但导电耐久性提高。

2)随着还原氧化石墨烯质量分数增加,织物表面沉积的还原氧化石墨烯越多,还原氧化石墨烯导电层的连续性增强,经过水洗和摩擦后RGO导电层有部分脱落的现象,但合适的工艺对织物导电性的影响较小。

3)还原氧化石墨烯对棉织物进行紫外光固化导电印制的最佳工艺为:还原氧化石墨烯、聚氨酯丙烯酸酯、三羟甲基丙烷三丙烯酸酯和光引发剂1173的质量比10∶4∶69∶17(质量分数为10%),固化时间15 s,印制棉织物导电性、导电耐久性较佳。

FZXB