聚氨酯/二氧化硅复合超细纤维膜的制备及其防水透湿性能

2019-02-21刘翰霖李平平

张 琼,刘翰霖,李平平,李 妮,2

(1.浙江理工大学 材料与纺织学院 丝绸学院,浙江 杭州 310018;2.浙江理工大学 先进纺织材料与制备技术教育部重点实验室,浙江 杭州 310018)

随着社会的快速发展,生活水平的不断提高,人们在追求服装满足基本穿着需求的同时,还要求其具备一些特殊功能。防水透湿服装作为一种户外运动装备可满足许多功能需求,如在寒冷的冬天可以防风保暖,在雨雪天气能够防止雨雪的渗透,而运动产生的汗蒸汽也可以很好地透过这种面料[1]。美国 Gore-Tex公司制备的聚四氟乙烯(PTFE)层压织物,是目前广受欢迎的防水透湿膜织物,但PTFE价格昂贵,且纤维膜制备工艺复杂[2]。聚氨酯(PU)也常被制成纤维膜用于防水透湿织物[3]。PU是一种由硬段(多异氰酸酯)和软段(多元醇)组成的嵌段共聚物,具有优良的化学和物理性能,如化学稳定性和优异的纤维成形特性[4],被广泛应用于纺织材料涂料[5]、人造皮革[6]、服装[7]等领域。

目前,制备疏水织物主要有2种途径:一是在粗糙表面修饰低表面能的物质;二是在低表面能物质上构造微纳米级的粗糙度。Zhang等[8]在聚乙烯醇缩丁醛(PVB)中加入聚偏氟乙烯(PVDF)低表面能物质,增加其防水透湿性能,制备的PVDF/PVB复合膜透气率为9.8 mm/s,透湿率为10.6 kg/(m2·d),静水压高达58 kPa。李静等[9]采用全氟辛基三氯硅烷在SiO2纳米粒子表面进行改性,改性后将其与聚对苯二甲酸乙二酯(PET)共混溶于六氟异丙醇(HFI)中进行静电纺丝,制备改性PET/SiO2复合膜,其表面呈现大量的微纳米复合结构,加上低表面能含氟链段的富集,赋予复合膜良好的超疏水性能,其水接触角高达155.2°,水的滞后角仅为3.4°。

根据多孔膜的防水透湿机制,决定多孔膜防水透湿性能好坏的关键结构参数是纤维膜孔径[10],在静电纺丝过程中,纺丝液质量分数与纤维膜厚度是影响纤维膜孔径大小的直接工艺参数。本文首先分析了PU纤维膜孔径大小与静电纺丝液质量分数和纤维膜厚度的关系,并通过在超细纤维表面引入疏水性SiO2颗粒降低纤维表面能的同时,在纤维表面构造粗糙的微纳米结构来增加PU纤维膜的防水性能,探讨了疏水SiO2颗粒含量对超细纤维膜形貌结构和防水透湿性能的影响。

1 实验部分

1.1 材料和仪器

材料:聚氨酯(PU),上海精尖塑料有限公司;N,N-二甲基甲酰胺(DMF)、乙酸丁酯(BuAc),分析纯,杭州高晶精细化工有限公司;疏水SiO2颗粒,自制[11]。

仪器:静电纺丝装置(采用FC60P2型高压电源,美国Glassman公司;KDS200型微量注射泵,美国KDS Scientific Inc公司),自制;Vltra55型场发射扫描电子显微镜,德国Carl Zeiss有限公司;JEM-2100型透射式电子显微镜,日本电子株式会社;Nicolet 5700型傅里叶变换红外光谱仪,美国Thermo Fisher Scientific公司;KEG-G1型拉伸试验机,日本Kato-Tech公司;CFP-1500AE型孔径分析仪,美国PMI有限公司;JCY系列接触角测定仪,上海方瑞仪器有限公司;FX3000-IV 型静压透水性测试仪,瑞士TEXTEST公司;YG461E型透气性测试仪,温州方圆仪器有限公司;YG(B)216-Ⅱ型织物透湿仪,温州大荣纺织仪器有限公司。

1.2 聚氨酯纤维膜的制备

取一定质量的PU颗粒溶于DMF与BuAc(DMF与BuAc体积比为4∶6)混合溶剂中,制备质量分数分别为14%、16%、18%、20% 的PU溶液,并在PU质量分数为18%时制备厚度分别为20、40、60、80、100 μm的PU纤维膜。静电纺丝过程中纺丝速率为0.6 mL/h,喷丝头与接收滚筒的距离为13 cm,纺丝电压为12 kV。

1.3 聚氨酯/二氧化硅复合纤维膜的制备

先将一定质量的疏水SiO2粉末添加到DMF与BuAc(DMF与BuAc体积比为4∶6)的混合溶剂中,室温下磁力搅拌30 min后,超声处理1 h,使其与溶剂均匀混合,SiO2的质量分数分别为3%、6%、9%、12%。随后称取质量分数为18%的PU颗粒加入上述溶液中,在室温条件下搅拌24 h,制备PU/SiO2混合溶液进行静电纺丝,纤维膜厚度控制在(60±5)μm。静电纺丝过程中的纺丝参数设置同1.2节。

1.4 测试与表征

1.4.1纤维膜微观结构表征

采用场发射扫描电子显微镜(电压为3 kV)和透射式电子显微镜(点分辨率为0.23 nm;线分辨率 为 0.14 nm,最大加速电压为200 kV)观察纤维的表面形貌。将拍摄的图片通过Image-Pro Plus 6.0软件对纤维直径进行统计,在相同放大倍数下选取50根纤维,统计PU/SiO2复合纤维膜的直径分布。

利用傅里叶变换红外光谱仪采用衰减全反射法测试纤维的化学结构。

1.4.2孔径大小及孔隙率测试

借助孔径分析仪,以PTFE微孔膜为模板,测试气压为20 MPa,测量PU/SiO2复合纤维膜的泡点孔径(最大孔径)和平均孔径。按下式计算PU/SiO2复合纤维膜的孔隙率:

式中:P为孔隙率,%;m为纤维膜的质量,g;h为纤维膜的厚度,cm;S为纤维膜的面积,cm2;ρ为纤维膜的密度,g/cm3。

1.4.3力学性能测试

使用拉伸试验机测量纤维膜的力学性能。采用单向拉伸的方式,拉伸速率为0.3 cm/min,量程为10 cm。测试试样被制成20 mm×5 mm的条带形状。

1.4.4水接触角及静水压测试

在PU/SiO2复合纤维膜上旋滴2 μL的水珠,利用视频接触仪,测定PU/SiO2复合纤维膜的水接触角;参照AATCC 127—2003 《耐水性 流体静压试验》,测试复合纤维膜的静水压,升压速率为6 kPa/min,测试面积为100 cm2。

1.4.5透气及透湿性测试

参考GB/T 5453—1997 《纺织品 织物透气性的测定》,利用透气性测试仪测试PU/SiO2复合纤维膜的透气率,测试面积为20 cm2,压降为100 Pa。

参考GB/T 12704.1—2009 《纺织品 织物透湿性测试方法 第1部分:吸湿法》测试样品的透湿性能。每个样品各剪取3块试样,放置于含有35 g无水氯化钙的透湿杯上密封好,放入织物透湿仪中,在温度为(38±2)℃、相对湿度为(90±2)%、风速为0.34 m/s的环境下平衡1 h,然后放在硅胶干燥器中平衡30 min,称取初始质量m0。再次放入织物透湿仪中1 h并在硅胶干燥器中平衡30 min,其中实验条件同第1次实验,称取质量为m1。透湿率按下式计算:

式中:WWVT为透湿率,kg/(m2·d);m0为初始质量,g;m1为实验质量,g;A为有效面积,m2;t为实验时间,h。

2 结果与讨论

2.1 PU纤维膜孔径分析

2.1.1PU质量分数对纤维膜孔径的影响

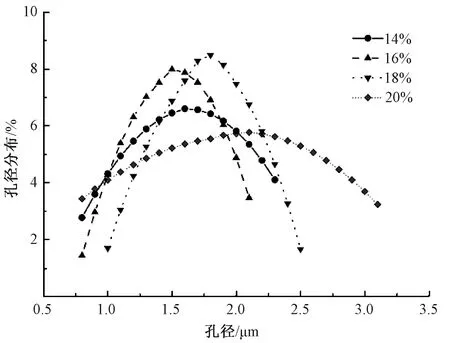

保持PU纤维膜厚度为(60±5)μm不变,不同质量分数PU纺丝液制备的纤维膜的孔径分布均类似于对称分布,如图1所示。可知,随着纺丝液质量分数的增加,PU纤维膜的平均孔径从1.57 μm增加至2.07 μm。当PU质量分数由14%增加至16%时,PU纤维膜的泡点孔径(即最大孔径dmax)从2.15 μm下降至2.05 μm;而随着PU质量分数继续增加,PU纤维膜的泡点孔径随之增大,直至达到3.02 μm。

图1 不同纺丝液质量分数下PU纤维膜的孔径大小Fig.1 Pore size of PU membrane prepared with different mass fraction of PU

不同质量分数的纺丝液制备PU纤维膜,其形貌结构特征可造成薄膜内部孔径大小及分布的差异,采用三维 MAX软件对PU纤维膜进行三维模拟,其结构如图2所示。

图2 不同纺丝液质量分数下PU纤维膜的三维结构模型Fig.2 3-D structure model of PU membrane prepared with different mass fraction of PU

由图2可以看出:当纺丝液质量分数为14%时,制备的PU纤维膜中单根纤维上存在串珠(见图 2(a))。由于串珠的出现,在串珠位置处孔径大,因此,质量分数为14%条件下得到的纤维膜孔径曲线趋向于大孔径分布。随着纺丝液的质量分数由16%增长至20%,PU纤维膜中串珠消失,纤维平均直径增加[12],纤维间在同一平面内排列的趋势(平排效应)减弱,由三维结构模型可看出,纤维直径增加,纤维之间的间距拉大,同一体积内PU纤维膜的孔径增大[13]。

2.1.2纤维膜厚度对其孔径的影响

采用质量分数为18%的纺丝液制备PU纤维膜,通过改变静电纺丝时间调节纤维膜厚度,其孔径变化如图3所示。可见,随着厚度的增加,PU纤维膜的平均孔径从1.96 μm下降到1.64 μm,泡点孔径从3.08 μm下降到2.05 μm。

图3 不同厚度的PU纤维膜的孔径大小Fig.3 Pore size of PU membrane with different thicknesses

纺丝液质量分数相同,纤维膜厚度不同条件下构建的三维模型如图4所示。由于纺丝液的质量分数不变,纤维的直径保持不变,同一平面内纤维根数基本相同。由三维模型可以看出,通过逐层增加纤维层数,上层纤维遮盖住下层纤维孔隙,导致PU纤维膜的整体孔径(平均孔径和最大孔径)减小。

图4 不同厚度的PU纤维膜的三维结构模型的俯视图Fig.4 Vertical view of 3-D structure model of PU membrane with different thicknesses

由以上分析可以得出,在纺丝液质量分数为18%、厚度为60 μm条件下得到的纤维膜形貌和结构最稳定,因此,选用该条件制备PU/SiO2纤维膜进行下一步研究。

2.2 PU/SiO2纤维膜表面形貌和结构分析

图5示出SiO2质量分数分别为0%、3%、6%、9%、12%的复合纤维膜扫描电镜图。图6示出SiO2质量分数为9%时纤维膜的透射电镜照片。从图 5(a)中不难发现,纤维形貌平滑,无串珠,纤维平均直径为1.1 μm。从图5(b)~(e)可以看出,随着SiO2质量分数的增加,复合纤维膜表面上SiO2颗粒显著,且单根纤维上SiO2分布逐渐增多,纤维表面越来越粗糙,纤维平均直径也不断增加。另外,当SiO2的质量分数从3%增加到9%时,纤维粗细逐渐均匀,进一步增加SiO2的质量分数时,纤维粗细不匀。这可能是因为SiO2在单根纤维上分布不均匀导致,结合图6可知,SiO2随机分布在单根纤维中,使得纤维的表面粗糙,且SiO2颗粒有团聚现象,SiO2颗粒在纤维中的均匀分布仍有待进一步研究。

图5 不同SiO2质量分数的PU/SiO2复合纤维膜的SEM照片Fig.5 SEM images of PU/SiO2 composite membranes

图6 PU/SiO2复合纤维膜的TEM照片Fig.6 TEM images of PU/SiO2 composite membranes

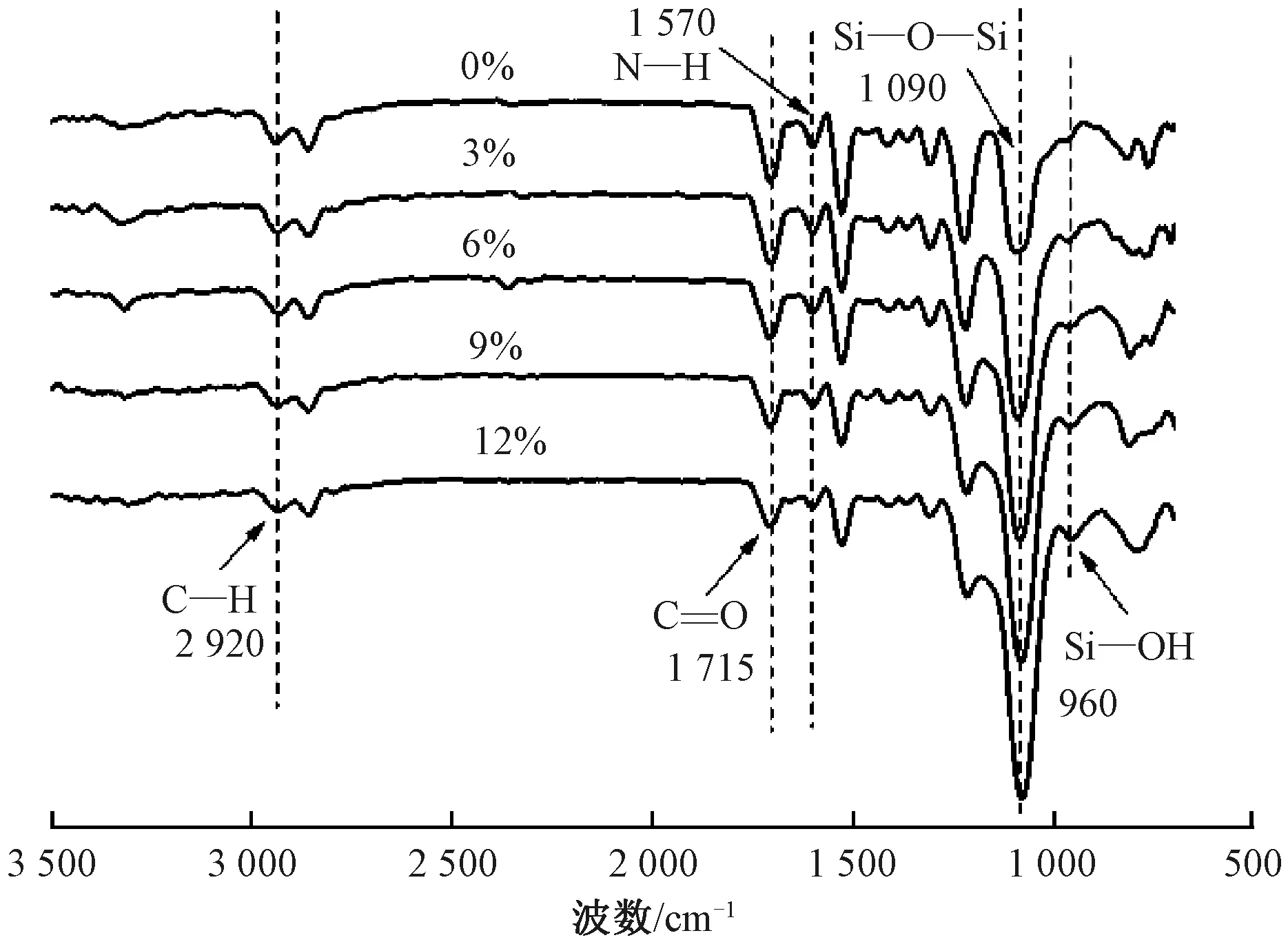

图7 不同SiO2质量分数的PU/SiO2复合纤维膜的红外谱图Fig.7 FT-IR spectra of PU/SiO2 composite membranes prepared with different mass fraction of SiO2

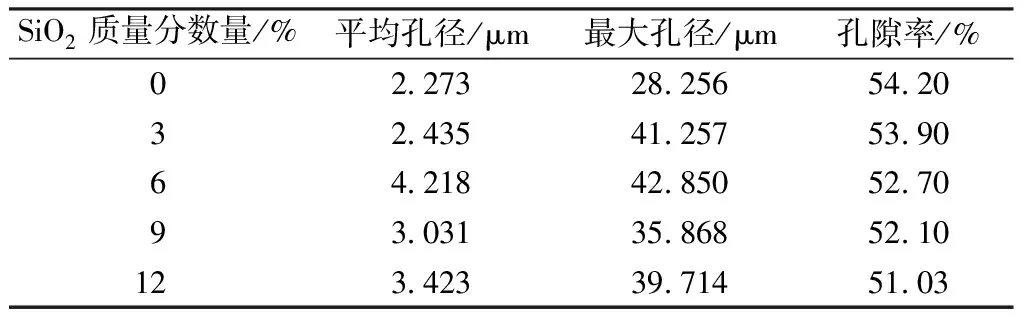

2.3 PU/SiO2纤维膜的孔径与孔隙率分析

表1示出不同SiO2质量分数的PU/SiO2纤维膜的孔径及孔隙率分布。可知,当SiO2的质量分数从0%增加到6%时,纤维膜的平均孔径由2.273 μm增加到4.218 μm,最大孔径由28.256 μm增加到42.850 μm。进一步增加SiO2的质量分数时,平均孔径和最大孔径呈现先下降后增加的趋势,这可能和添加SiO2导致纤维分布不匀增加有关。同时,通过计算纤维膜的孔隙率得到,随着SiO2质量分数的增加孔隙率从54.20%降至51.03%。

表1 不同SiO2质量分数的PU/SiO2复合纤维膜的孔径及孔隙率Tab.1 Pore size and porosity of PU/SiO2 composite membranes prepared with different mass fraction of SiO2

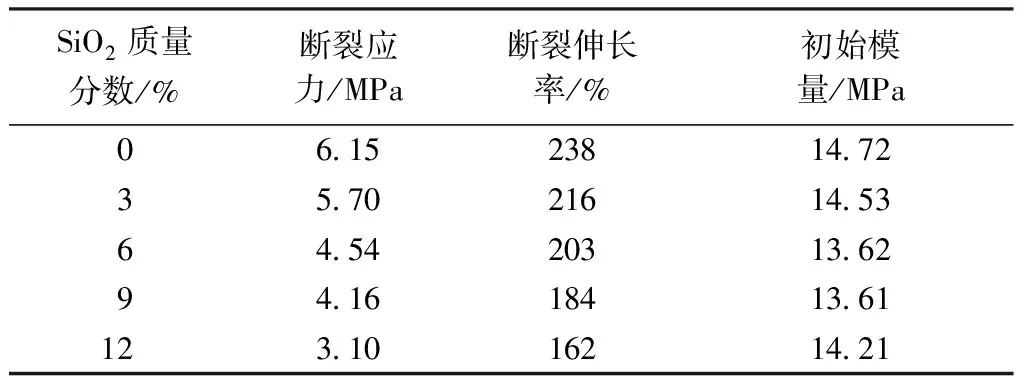

2.4 PU/SiO2纤维膜的力学性能分析

不同SiO2质量分数的PU/SiO2复合纤维膜的断裂应力、断裂应变及初始模量如表2所示。可知,随着SiO2质量分数的增加,与纯PU膜相比,PU/SiO2复合纤维膜初始模量变化不大,而断裂应力从6.15 MPa降到 3.10 MPa。这是由于SiO2颗粒团聚造成内应力集中所致。与纯PU膜相比,PU/SiO2复合纤维膜的断裂伸长率238%降到162%,表明纤维膜尺寸稳定性增强。

2.5 PU/SiO2纤维膜水接触角与静水压分析

通过静态水接触角测试PU/SiO2复合纤维膜的润湿性能,结果如表3所示。可以看出,纯PU膜的静态接触角为125°,这是因为聚氨酯的软段(多元醇)具有亲水性[16],因而其具有较高的表面能,疏水性能较差。当加入SiO2的质量分数逐渐增加时,静态水接触角呈现逐渐增加的趋势,当SiO2的质量分数为9%时静态接触角达到131°。与纯PU膜相比,静水压随着SiO2质量分数的增加,从1.4 kPa增加到7.6 kPa。这归因于加入疏水SiO2颗粒,SiO2存在于单纤表面上,导致单纤表面的粗糙度增加,在提高纤维膜的疏水性能同时,无机颗粒的引入,增加了纤维膜承受静水压的能力。

表2 不同SiO2质量分数的PU/SiO2复合纤维膜力学性能Tab.2 Mechanical properties of PU/SiO2 composite membranes prepared with different mass fraction of SiO2

表3 不同SiO2质量分数的PU/SiO2复合纤维膜的静态水接触角和静水压Tab.3 Water contact angle and hydrostatic pressure of PU/SiO2 composite membranes parepared with different mass fraction of SiO2

2.6 PU/SiO2纤维膜透气透湿率分析

图8示出不同SiO2质量分数的PU/SiO2纤维膜的透气透湿性能。

图8 不同SiO2质量分数的PU/SiO2复合纤维膜的透气率与透湿率Fig.8 Air permeability and WWVT of PU/SiO2 composite membranes prepared with different mass fraction of SiO2

由图可知:随着SiO2质量分数的增加,纤维膜透气率呈现出先上升后下降的趋势;当SiO2的质量分数从0%增加到3%时,透气率从21.01 mm/s增加到45.36 mm/s,当SiO2的质量分数增加到12%时,透气率下降到31.36 mm/s。透湿率则呈现下降后又稍有上升的趋势,透湿率从8.9 kg/(m2·d)下降到8.01 kg/(m2·d)又回升至8.4 kg/(m2·d)。结合上述孔径大小和孔隙率分析可知:在本文实验中影响透气性的主要参数为孔径大小,纤维膜的透气性和孔径大小随SiO2质量分数的变化趋势基本一致;而影响透湿率性能的主要参数为孔隙率,纤维膜的透湿性和孔隙率随SiO2质量分数的变化趋势基本一致。

3 结 论

1)结合纤维膜的三维结构模型分析得出,纤维膜的孔径随着纺丝液质量分数的增加而增加,随着纤维膜厚度的增加而减少。

2)SiO2的质量分数为9%时,与纯PU膜相比,制备的PU/SiO2纤维膜具备较好的尺寸稳定性,其断裂应力为4.16 MPa,断裂伸长率为184%。

3)SiO2的质量分数为9%时,由于纤维膜表面能的降低和微纳米结构的建构,制备的PU/SiO2纤维膜静态水接触角达131°,静水压为6.4 kPa,透气率为33.4 mm/s,透湿率为8.065 kg/(m2·d)。

FZXB