室温固化环氧灌封胶的制备与性能研究

2019-02-21曾照坤

王 浩,师 力,曾照坤

(北京天山新材料技术有限公司,北京 100041)

环氧树脂具有优异的粘接性能,其固化物同时具有优异的力学性能、电绝缘性能以及耐化学腐蚀性能而广泛应用于机械制造、电子电气、化工防腐、航空航天以及其他许多工业领域[1~3]。本研究经过配方设计,开发一款操作简单易行、固化反应放热适中、抗压性能优异,尺寸稳定性好的室温固化环氧灌封胶[4,5]。同时采用一次非等温DSC法进行固化动力学研究,初步探讨本体系的室温固化环氧灌封胶在不同温度下的固化反应程度(固化度)与时间的简易数学模型[6,7],为今后的实际应用与研究提供基础数据和基本方法。

1 实验部分

1.1 主要原料

环氧树脂(E-51),工业级,蓝星化工新材料股份有限公司;1,4-丁二醇缩水甘油醚,工业级,科工化(北京)化学技术有限公司;核壳增韧剂甲基丙烯酸甲酯、丁二烯和苯乙烯三元共聚物(MBS),自制;硅微粉、碳酸钙,工业级,浙江湖州华飞电子基材有限公司;三乙烯四胺,分析纯,国药集团化学试剂有限公司;分散剂BYK-W940,工业级,德国毕克公司。

1.2 仪器与设备

RVDV-Ⅱ型旋转黏度计,Brookfield公司;3369型万能试验机,美国Instron公司;Q200差示扫描量热仪,美国TA公司;温度巡检仪,北京昆仑海岸传感技术有限公司;及一般实验室仪器。

1.3 室温固化环氧灌封胶制备

将25.00 g核壳结构MBS加入到75.00 g E-51环氧树脂中,通氮气保护,在80 ℃恒温油浴中高速搅拌4 h,取出过三辊研磨机至细腻 平 滑 乳 白 液, 放 入( 23±2)℃,(50±5)%相对湿度标准环境中冷却至室温制得核壳增韧剂。

将10份稀释剂1,4-丁二醇缩水甘油醚、5份核壳增韧剂、1份消泡剂、0.5份分散剂、200份硅微粉及0.5份防沉剂等依次加入100份E-51环氧树脂中,抽真空搅拌均匀之后,添加13~17份三乙烯四胺固化剂,抽真空搅拌后,备用。按照标准进行制样。为了保证试样的一致性以及提高效率,将试样进行一定加温固化——待试样基本固化后放入鼓风干燥箱中,60℃恒温4 h后取出放入标准环境中冷却至恒温。

1.4 测试与表征

(1)固化反应曲线测定

在标准环境中,将一定比例的1.3中的环氧灌封胶称取300 g迅速倒入直径为80 mm的圆筒形容器中采用温度巡检仪进行记录温度-时间曲线。

(2)非等温DSC法固化反应实验

将一定比例的1.3中的环氧灌封胶混合好后立即称取10~30 mg样品置于DSC测试铝坩埚中,在高纯氮气的保护下以升温速率5℃/min对样品进行扫描并记录DSC曲线。

固化度α=(ΔH0-ΔHR)/ΔH0,其中:ΔH0为完全未固化体系进行完全固化时放出的总热量,ΔHR为固化一定时间后剩余反应热。ΔH0和ΔHR均由DSC以5 ℃/min对样品进行扫描并记录DSC曲线中固化放热峰并积分所得。

(3)黏度:按照GB/T 2794—2013标准测定。

(4)压 缩 强 度: 按 照ASTM D 695—2010标准测定。

(5)压 缩 模 量: 按 照ASTM D 695—2010标准测定。

(6)玻璃化转变温度Tg:按照GB/T 19466.2—2004标准测定。

2 结果与分析

2.1 固化剂掺量对胶粘剂性能影响

采用三乙烯四胺作为固化剂,虽然根据理论计算可以计算出等当量的配比,但往往由于实际配方不同导致固化剂掺量应略微有些差异。考查固化剂掺量在合理范围内对胶粘剂性能影响有一定意义。表1是不同固化剂掺量对应的环氧灌封胶的各项性能指标数据,固化剂掺量是相对于E-51环氧树脂的质量百分比。

表1 不同固化剂掺量对应的环氧灌封胶的各项性能指标数据Tab.1 Performance data of epoxy pouring sealants with different content of curing agent

2.2 不同固化剂掺量对胶粘剂固化放热的影响

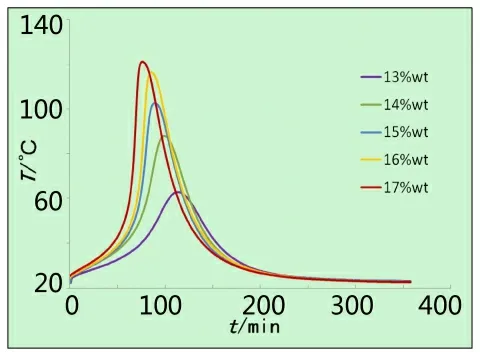

图1是不同固化剂掺量环氧灌封胶的固化过程中所记录固化放热曲线。

从图1可以看出,固化剂掺量越多固化过程中的放热越明显,峰型越尖锐。这是由于环氧基团与活泼氢的反应属于逐步聚合反应,固化剂越多,活泼氢的含量也就越多,反应速率也就越快,反应放热也就更明显,同时会更进一步促进固化反应的进行。为了更直观对比固化过程中的放热现象,将不同固化剂掺量对应的最高放热峰值温度以及到达最高放热峰所需时间列于表2中。固化剂掺量越多,最高放热峰值温度也越高,达到最高放热峰所需时间也越短。

图1 不同固化剂掺量对应的固化放热曲线Fig.1 Curing exothermal curves of sealants with different content of curing agent

表2 不同固化剂掺量对应的最高放热峰值温度以及达到最高放热峰所需时间Tab.2 Maximum exothermic peak temperature and corresponding time of sealants with different content of curing agent

室温环氧灌封胶在实际应用时,往往希望在固化过程中的放热量尽量要低避免发生暴聚,同时希望玻璃化转变温度要高以达到更好的耐温性。所以,综合平衡各性能指标,选取固化剂掺量为15 wt%时的室温固化环氧灌封胶为最佳配方。

2.3 固化动力学分析[6,7]

采用非等温DSC法对室温固化环氧灌封胶固化行为进行动力学分析。假定反应遵循n级动力学原理,即遵循式(1)方程:

其中,dα/dt:反应速率,1/s;α:转化率也是固化度;k(T):反应速率常数,1/s;n:反应级数。

同时假定反应也遵循Arrhenius方程,由此来确定反应速率常数[式(2)]:

其中,Z:指前因子,1/ses;E:反应活化 能, J/mol;R:气 体 常 数, 8.314 J/(mol·K);T:绝对温度,K。

将方程(2)2边取对数,即可得到式(3):

以lnk(T)对1/T作图可以得到一条直线,反应对活化能E和指前因子Z可以分别通过斜率和截距求得。

将方程(2)代入方程(1),同时取对数可以得到式(4)、式(5)方程:

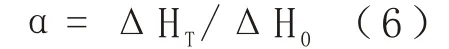

同时还假定:短时间间隔内反应放出的热量与该段时间内参与反应的物质的量成正比,反应速率等于温度T时(峰面积)除以总反应热。即式(6):

其中,ΔH0:峰面积(理论热焓值);ΔH :温度为T时的放热峰面积。

T通过一次DSC谱图(升温速率应低于10 ℃/min),进行多元回归分析,其实可以求解得到,反应热焓ΔH0、反应级数n和反应速率常数k(T)。由于此法计算比较复杂,需借用专用的分析软件。

对于环氧固化体系,短时间内可认为反应速率为温度T时的峰高HT与 峰面积ΔH0之比[6]。即式(7):

为了便于计算,进行简单化处理,假定该反应的反应级数为1即:n=1[6]。

结合方程(1)、(2)、(7),同时取对数可以得到式(8)、式(9)方程:

以ln{HT/[ΔH0·(1-α)]}对1/T作图可以得到一条直线,可得反应对活化能E和指前因子Z,因此可以得到反应速率常数k(T)。

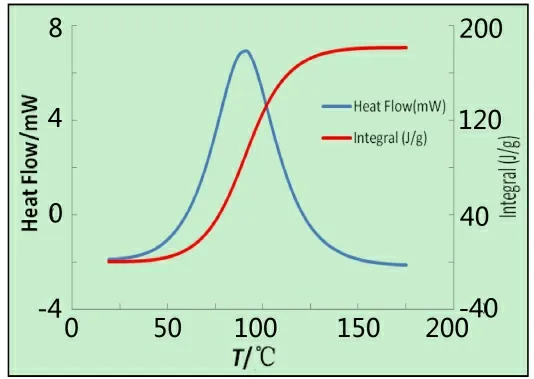

室温固化环氧灌封胶一次非等温固化DSC曲线以及相应的积分曲线,如图2所示:

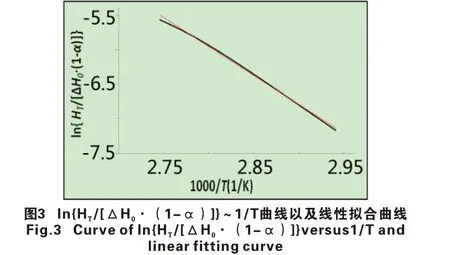

截取固化度α在10%~50%之间数据[6],以ln{HT/[ΔH0·(1-α)]}对1/T作 图,并 进 行线性拟合,如图3所示:

图2 非等温固化DSC曲线以及积分曲线Fig.2 Non-isothermal curing DSC curve and integral curve

线性拟合方程为: Y=-8.42838X+ 17.65095,相关系数R2=0.9989,可见线性关系非常好,由此计算可得:指前因子Z= 46313775( 1/sec) , 反 应 对 活 化 能E= 70073.55(J/mol)。

代 入 方 程(2) 计 算 可 知:k(T)= 46313775·exp(-8428.38/T)。

对方程(1)进行积分计算,得到式(10):

将k(T)=46313775·exp(-8428.38/T)代入方程(10)中,得到固化度与温度、时间的数学模型式(11):

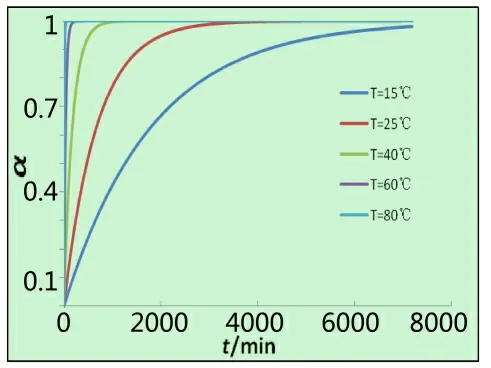

由方程(11)可以计算不同温度时的固化度随时间的关系,如图4所示。

图4中可以看出,同一温度下,固化度随着时间的延长而升高;同一反应时间,温度越高,固化度越高。

将方程(11)进行数学变换,得到关系式(12):

由方程(12)可以得到等固化度曲线,即达到一定固化度下的温度和反应时间的关系,如图5所示。

图4 不同温度的固化度α与时间t的关系图Fig.4 Curves of curing degreeα versus time t at different temperatures

图5 等固化度曲线Fig.5 Curves of constant curing degree

对于室温固化环氧灌封胶来说,反应时间的延长以及温度的升高,固化度也随之升高。图4和图5均能较直观地反映出固化度与时间、温度的关系。表3列出室温(T=25 ℃),不同反应时间对应的固化度数据表。

表3 室温下的不同反应时间对应的固化度Tab.3 Curing degree corresponding to different reaction time at room temperature

由于固化度与温度以及反应时间的数学模型有许多假设前提以及简化处理,从表3数据对比可以看出,理论模型在短时间的固化度与实际测试的固化度值还是比较接近的,但较长时间的固化度值与实际值却是有一定偏差,三乙烯四胺作为固化剂一般存在后固化过程,胶粘剂使用量较少或者固化过程中放热量不足以使其完成后固化反应时往往需要进一步加温才能使固化完全。同时,当胶粘剂使用量较大时,固化过程中放热比较明显,往往会进一步促进固化,存在自催化作用,理论模型可能需要更进一步完善。

3 结论

(1)在一定范围内,室温固化环氧灌封胶初期混合黏度随着固化剂三乙烯四胺掺量增大而降低,压缩强度和压缩模量则是随着固化剂掺量增大而降低,玻璃化转变温度Tg则是随着固化剂掺量增大而升高。

(2)固化剂掺量越多室温固化环氧灌封胶固化过程中的放热越明显,峰型越尖锐,综合而言,选取固化剂掺量为环氧树脂质量的15%时的室温固化环氧灌封胶为最佳配方。

(3)一次非等温DSC法进行固化动力学研究,该法简单方便,得到简易的数学模型: α=1-exp[-46313775· exp( -8428.38/T)·t],虽然存在不足,但能一定程度反映室温固化环氧灌封胶固化过程,为该体系的环氧灌封胶的实际应用与研究提供基础数据与基本方法。