23MnNiMoCr54材料在采煤机螺旋滚筒齿座上的应用

2019-02-21袁博郑洋

袁博,郑洋

(西安煤矿机械有限公司, 陕西 西安 710032)

0 引言

采煤机螺旋滚筒在井下综采工作面截割过程中,不仅承受很大的截割阻力和冲击载荷,而且需具备抗磨损性能。齿座作为采煤机螺旋滚筒的主要截割部件,往往失效后在井下很难维修,且齿座产品质量的好坏直接影响采煤机截割效率,影响到煤矿正常的生产经营。因此,除了对滚筒结构设计的不断优化外,材料选择也成为高可靠采煤机螺旋滚筒的技术要点和难点。对于23MnNiMoCr54高强度合金钢,其能否满足齿座材料强度的要求,以及其如何能得到满足使用要求的焊缝,是本文研究的重点。

1 材料性能分析

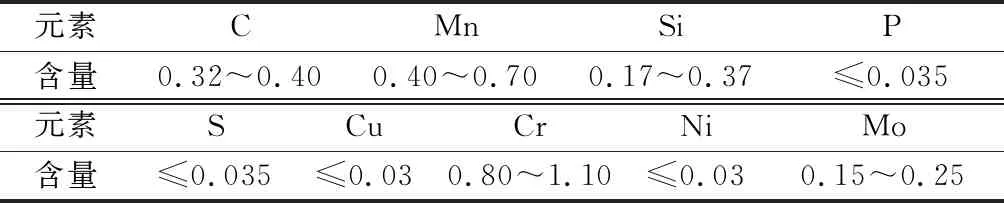

采煤机螺旋滚筒是一种应用于井下采煤机的部件设备。由于其工作环境恶劣,齿座材料的选择直接关系到滚筒的使用寿命,故要求齿座材料必须具备高强度、高韧性、高耐磨性和一定的可焊性。23MnNiMoCr54钢含有Mn、Ni、Mo、Cr等合金元素,可提高材料的强度、塑性和韧性,其化学成分与机械性能如表1、表2所示。

表1 23MnNiMoCr54材料的化学成分

表2 23MnNiMoCr54材料的力学性能

2 齿座制造工艺确定

2.1 主要工艺流程

齿座的主要工艺流程为:锻造→正火→毛坯粗加工→淬火→回火→工件精加工

1) 正火温度的确定。为了能得到更细的组织,从而提高材料的机械性能,消除材料组织中的网状碳化物,并为后续的热处理工序做准备,故选择在锻造后先对齿座进行正火处理。经试验,23MnNiMoCr54钢铁素体全部转变为奥氏体的终了温度为900 ℃,故将正火温度定为900 ℃±10 ℃。

2) 淬火温度的确定。淬火的目的是大幅提高钢的刚性、硬度、疲劳强度、韧性及耐磨性等,从而满足螺旋滚筒的使用要求。经试验,23MnNiMoCr54钢马氏体化的温度确定为880 ℃,淬火方式为油淬。

3) 回火温度的确定。为提高齿座延性与韧性,同时保持齿座较高的硬度和耐磨性,降低淬火残留

应力和脆性,齿座回火采用低温回火,回火后得到回火马氏体组织。考虑避开材料回火脆性温度区,最终确定回火温度为200 ℃。

图1 齿座热处理工艺流程图

2.2 试验数据分析

基于上述工艺过程试验,得到23MnNiMoCr54材料的试验结果,如表3所示。

表3 23MnNiMoCr54材料的试验结果

经过对23MnNiMoCr54钢试验结果的分析,23MnNiMoCr54材料在锻造后经过900 ℃的正火、880 ℃的淬火与200 ℃低温回火的工艺后,抗拉强度≥1 200 MPa,屈服强度≥900 MPa,冲击韧性≥120 J,且材料经淬火与回火后硬度可以达到42~45HRC,具有一定的耐磨性能。23MnNiMoCr54材料的机械性能满足采煤机螺旋滚筒齿座的强度要求。

3 材料焊接性能的确定

3.1 焊接性能分析

23MnNiMoCr54材料的碳当量W(C)eq≈0.81%,属于焊接性极差的钢种,故在制定焊接工艺时,必须进行焊前预热,焊接时采用控制层间温度以及焊后缓冷等措施来确保焊接接头的性能。

3.2 焊接工艺的确定

3.2.1 焊接方法

在生产中使用高质量的氩气和二氧化碳的混合气体(Ar80%+CO220%)保护焊,从而进行焊接,以达到设计所需要求。Ar80%+CO220%混合气保护焊主要的优点是:

1) 可获得喷射过渡模式,提高生产效率,降低成本。

2) 减少氧化,焊缝表面光滑,元素损失少,改善机械性能。

3) 降低飞溅率,减少焊丝浪费与清理焊缝时间。

4) 降低了烟尘并减少了一氧化碳等气体的排放。

由于对齿座焊接强度要求很高,焊接时采用多层多道焊(至少4层)。多层多道焊的焊缝接头显微组织较细,焊缝热影响区较窄。焊接时前一条焊道对后一条焊道起预热作用,而后一条焊道又对前一条焊道起热处理作用。因此,多层多道焊使焊缝的延性和韧性都有所提高。

3.2.2 焊接材料

在进行 23MnNiMoCr54材料与Q345材料的焊接时,考虑到 23MnNiMoCr54材料的焊接性很差,在选择焊接材料时,焊丝中必须加入较高的硅、锰等脱氧元素,另外考虑到材料的冷裂纹敏感性,而选用低氢型焊接材料。

综上所述,焊接材料最后选用 MK.G60 φ1.2 mm实芯焊丝。

3.2.3 预热温度

由于23MnNiMoCr54材料的焊接性很差,在焊接前,须采用焊前预热来防止裂纹的产生。根据国外焊接预热温度经验公式进行估算,最终确定齿座焊前预热温度控制在200 ℃左右。

3.2.4 焊接参数确定

在焊接齿座时,焊接方法选择为多层多道焊,通常焊接打底焊道时,使用较小的焊接流来保证背面焊道的质量;焊接填充焊道时,使用较大的电流,以提高效率,保证熔合好;焊接盖面焊道时,为防止咬边,保证焊道成形美观,使用的电流应稍小些。

焊接时确定的焊接参数为:电流<260 A,电压22~28 V,气流量15 L/min。在多层多道焊时每道焊缝的焊接参数如表4所示。采用短路过度焊接,使熔滴均匀细小,减少合金元素的烧损,从而达到焊缝质量要求。多层焊时,应及时去除焊件表面及层间的氧化层,焊缝层间温度应控制在230~250 ℃。施焊过程中应保证起弧和收弧处焊接质量,收弧时应将弧坑填满。多层焊的层间接头应错开。

表4 焊接工艺参数

3.2.5 焊后处理

为使氢能够从熔敷金属中扩散并溢出,减少焊缝扩散氢的含量,在焊接后进行焊后保温缓冷,保温温度250~300 ℃,保温时间为4 h。

4 结语

1) 通过23MnNiMoCr54材料的分析与试验证明,23MnNiMoCr54材料经过锻造并进行正火、淬火与低温回火的工艺后,其性能满足了采煤机螺旋滚筒齿座的机械性能要求。

2) 在23MnNiMoCr54材料与Q345异种材料的焊接工艺研究中,根据其含碳量及碳当量进行焊前预热温度的确定,焊接时层间温度的控制,焊后保温缓冷的温度与时间控制,是避免裂纹产生与确保焊缝强度的关键因素。

3) 在23MnNiMoCr54与Q345材料的焊接中,选择低氢型焊缝熔敷金属塑性好的焊接材料,能够确保焊缝达到设计要求。

目前,该材料齿座市场应用两年多时间,产品性能稳定,用户反映良好,有力地提高了公司产品品质和市场的份额。