“互联网+”构建新型煤矿主提升安全监控系统探讨

2019-02-21马彦操李新功朱福文

马彦操, 李新功, 朱福文

(1. 焦作煤业(集团)有限责任公司, 河南 焦作454002; 2. 河南宝雨山煤业公司, 河南 伊川 471308)

0 引言

煤矿主提升系统是煤矿最重要的安全生产系统之一,是矿井的咽喉要道[1]。但近年来,煤矿经常发生一些提升系统事故,甚至发生重大人员伤亡事故。为了煤矿的生产安全,需对此进行探索,提出了“互联网+”构建新型煤矿主提升安全监控系统。“互联网+”就是“互联网+各个传统行业”[2],但并不是简单的两者相加,而是利用信息通信技术以及互联网平台,让互联网与传统行业进行深度融合,形成新的发展生态。它代表一种新的社会形态,即充分发挥互联网在社会资源配置中的优化和集成作用,将互联网的创新成果深度融合于经济、社会各领域之中,提升全社会的创新力和生产力,形成更广泛的以互联网为基础设施和实现工具的经济发展新形态[3]。因此引入“互联网+”构建煤矿主提升系统的安全监控体系,将使煤矿主提升系统的安全可靠性大幅度提升,有必要对其进行进一步的探索研究。

1 总体思路

1.1 实现交互式的访问和控制

利用“互联网+”的手段对提升系统进行技术改造,使之主提升系统的各个组成部分易于通信,实现交互式的访问和控制。

现有的主提升机控制系统由各提升机生产厂商提供,各厂商参考行业标准及企业标准设计制造。现标准《煤矿安全规程》只是对提升机的重要保护做了具体规定[4],而对通信标准、检测监控的内容未做出明确的规定。随着技术的发展进步,互联网技术、通信技术、监测监控技术等日趋成熟[5],若将此类成熟的技术应用于矿井主提升机的安全监测监控,则对提高主提升机的安全性及自动化水平意义重大。总之,利用“互联网+”的手段对主提升系统进行技术改造,可以克服不同厂商通信协议不一致的问题,使得主提升系统的各个组成部分易于通信。

1.2 完善监测监控内容

目前国内对煤矿主提升机运行状态的监控还停留在基本信息状态,其上位机只是对主提升机本身的运行参数进行监控,并未对主提升机的外部环境进行监测监控。故根据安全生产的需要,可进一步增加完善检测设备设施,为无人化全自动运行创造条件。

1.3 将主提升系统纳入矿井综合自动化系统

大部分矿井主井或副井提升系统都是能独立工作的一个自动化子系统,其提升系统的数据存贮于提升系统的上位机,它只是监视,并没有实现远程控制。如果将主提升系统的监测监控内容完善后,则主提升系统就能像矿井的供电系统、主排水系统等一样,可在矿井机电集控中心进行远程监控,实现提升系统自动化运行,现场无专人值守。

1.4 实现相关机构和人员远程监控访问功能

相关机构和人员都建立可以访问的主提升系统客户端,包括矿井的调度室、机电集控中心、矿井机电管理人员、焦煤公司相关管理人员、生产厂家等。

各终端都有自己的管理权限及监控权限:生产厂家有通过互联网进行远程诊断的权限[6];矿井的调度室可以远程监视;矿井机电集控中心可以远程监视和控制;煤业公司机电部门可以远程访问、查阅相关数据和记录等。这样,便可利用互联网平台提高管理水平。

2 实现的技术手段

新型主提升监控系统的构建如图1所示。

图1 构建新型的主提升监控系统

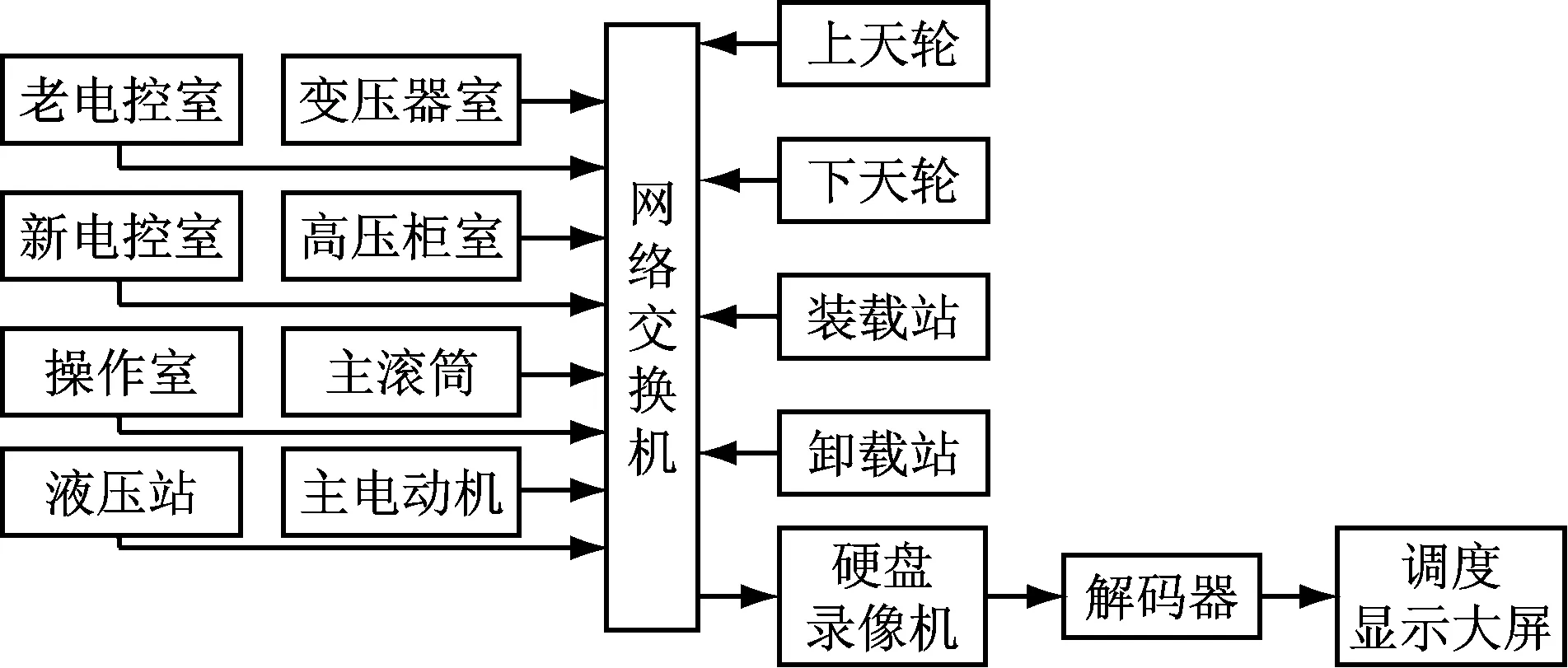

2.1 构建完善的提升机视频监控系统

视频监控点包括电控室、操作室、液压站、变压器室、高压柜室、主滚筒、主电动机、上天轮、下天轮、装载站、卸载站等,选用新型数字网络摄像头,所有的视频信号通过网线集中传至网络交换机,再经硬盘录像机存储,同时经解码器组合拼接输出至调度显示屏,可分屏显示,也可组合显示。主提升机视频监控系统结构如图2所示。

图2 主提升机视频监控系统结构图

2.2 完善振动监测

对提升机来说,大型机械设备的振动监测对无人条件下的设备安全运行极为重要[7]。在滚筒的主轴轴承座上安装振动传感器,能反映电动机及滚筒的机械部分是否运转正常,同样在天轮主轴上加装振动传感器,能反映天轮机械部分的运行状况。

2.3 完善温度监测

目前提升设备温度监测只是设置简单的报警温度、跳闸温度,如主变压器超温、主轴轴承超温等,而对电控室环境温度很少监控,对电控室风机的开停没有明确的条件。故监测大功率设备(发热设备)运行的环境温度,确定设备运行环境温度调控的原则,能更好地保证设备的安全运行。

主提升机房温度监测传感器布点:变压器室、老电控室、新电控室、主电动机进风口。在部分柜内也可加装温度传感器,若切换柜刀闸因接触不良而造成切换柜温度升高,通过传感器监测可及时停止运行,防止触点熔断,酿成大事故。

2.4 完善湿度监测

环境的湿度对电气设备的绝缘非常重要,通常在雨季,都会发生电动机绝缘降低的情况,对正常生产造成困扰。若监测环境湿度、电动机温度等,建立一套完整的电动机加热器控制策略,则可以确保电动机连续可靠运行。同样,在必要条件下启动高压柜、整流柜、主控柜的加热器,保证设备工作在适合的温湿度环境,对提高系统的可靠性,降低设备故障率大有好处[8]。

2.5 完善烟雾保护

在非正常状况下,设备的局部过载会造成过热起火,起火之前会有大量的烟雾,如果能及时报警,则会大大降低损失程度[9]。

3 实现的技术指标

1) 构建设备数据库。主要是构建所有设备的数据平台、数据库,包括实测值和标准范围。如:提升机轴承温度有实测值,数据库有设置好的报警温度值、故障温度值。

2) 数据处理。利用大数据处理的技术手段对收集的数据进行处理。如:提升机主轴温度,实测值50℃,报警值80℃,跳闸值90℃。以往的处理很简单,达到80℃报警,达到90℃跳闸。现在通过大数据分析,实测温度可以与环境温度比较得出温差值,同时对温差和历史数据比对,变化过大可以提示报警,同时对温度变化的斜率进行比对,温度斜率超过规定值也会报警提示。

3) 实现三位一体报警。文字显示、声音提示、视频画面自动切换到报警设备。

4) 设备管理制度融入软件系统。检修人员的巡检,设备的定期维护保养,设备的检测、记录填写全部纳入安全监控系统[10]。安全监控系统会向检修维护人员发送检修维护提示,配备检修人员不按期巡检、检查、维护、保养、检测,安全监控系统会报警并向上级管理人员发现相关信息。

5) 开发手机APP。手机能浏览主提升系统的运行视频、各种数据及信息。系统发生故障时,可借助矿井自动化平台的短信猫,故障信息能按划分的等级发到相关人员手机上。

4 结论

新型煤矿主提升安全监控系统的建设与应用,

提升了煤矿提升系统的科技装备水平。新型监控系统对常规提升系统设计容易忽视的环节进行了补充完善,安全性有了很大的提高。

利用“互联网+”的手段,提升了主提升系统的自动化、智能化的水平,系统的可控性得到很大提升。展望新型煤矿主提升安全监控系统,具有很大创新性及良好的实用性,相信可在我国矿井中得到广泛推广使用。