纯电动汽车总装合车装配工艺*

2019-02-21严星王晓斌古加能卢俊康刘海洋

严星王晓斌古加能卢俊康刘海洋

(1.广州汽车集团汽车研究院;2.沃尔沃(中国)路桥分公司)

合装工艺是总装车间最复杂、对产品平台影响最大的关键工艺,有必要进行重点研究。纯电动汽车(BEV)底盘分为前悬、电池、后悬三大主要分总成,在合车工位,底盘与车身相对运行合车,移出合车工位后逐步装配拧紧。某乘用车集团在其纯电动汽车工厂1中实施了分体式合装手动拧紧,在工厂2中实施了整体式合装自动拧紧,经过验证,达到了预期的规划效果。基于这2个项目的实践,文章介绍了纯电动汽车合车和装配工序的主流选型方案和各自的优缺点。

1 纯电动汽车合车工艺

纯电动汽车的合车是指由托盘夹具输送前悬、电池、后悬等底盘件到合车站,通过托盘被举升,或者搭载车身的吊具下降,完成底盘零件与车身零件结合的过程。合车工艺按照合车时相对于输送线的运行情况分为连续式合车和静止式合车;按照合车时零部件的集成程度,分为分体式合车和整体式合车。

1.1 合车工艺方式

1.1.1 连续式合车

底盘零件通过自动导引车(AGV)或台车输送,经过缓存区后底盘托盘与承载车身的吊具速度同步,底盘与车身结合。合车过程中底盘和车身相对于输送线是连续运动的。技术实现难度和对合车系统精度要求相对较低。在自主品牌和日系汽车厂中广泛采用这种方式[1]。

连续式合车系统的空中设备相对简单,不需要快进快出功能,工艺时间利用率高,但合装前需要较长的同步区,实现空中和地面同步的设备复杂。整个合装系统精度相对较低,如AGV停止精度为±10 mm已是较高精度,合车过程中如需将前后减振器扶正,多要人工干预。

1.1.2 静止式合车

静止式合车也被称为启停式合车,底盘零件托盘由链床或滚床输送,经过快进工位进入合装站,合车过程中底盘和车身相对于输送线是静止的,合车完成后快出平衡工时。以大众为代表的德系汽车厂广泛采用这种方式。

静止式合车不需要复杂的设备来实现“同步功能”,设备类型模块化,维修简单,可以在合车工位实现完全自动化,便于后续设置自动拧紧工位。但在合装工位前需要快进快出地准备工位,空中底盘线必须有动力脱开、动力接入功能,对产品平台化要求较高。

1.1.3 分体式合车

分体式合车是将前悬、后悬、电池分成单个独立模块合车,多用于电动车与燃油车共线生产,如图1所示,在自主品牌和日系车厂中广泛使用。其柔性化程度较好,人机操作友好,便于拧紧作业,设备投资较低,但合车过程中多需要人工辅助,难以实现完全自动化[2]。

图1 某主机厂分体式合车

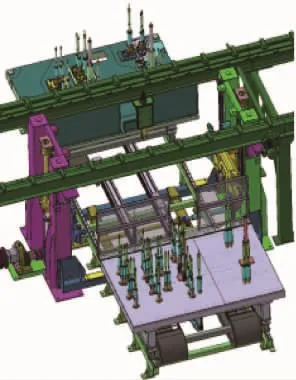

1.1.4 整体式合车

整体式合车是将前后悬和电池集成在一个台板上,整体与车身一次合装到位,如图2所示。挡杆底座、制动管、前舱附件等在托盘上集成度越高,实施难度越大。该方式在产品平台化程度较高的德系汽车厂中应用较广泛。当车型间差异较大,子托盘难以兼容时,需要建立托盘库,设备改造周期相对较长。在方案阶段需要对工位布局、物流排布、节拍分析、扩展性做较多的规划和计算[3]。

图2 某主机厂整体式合车

1.2 合车方案选型的关键要素

纯电动汽车合车方案的选型,取决于以下关键要素:

1)产品多样性:承载式与非承载式车型共线;纯电动与燃油、混合动力、插电式混合动力共线;多种动力总成共线;多种底盘悬挂方式(独悬与非独悬)共线。

2)产品结构约束:电池与前后悬约束;电池是否为快换结构。

3)工艺需求多样性:产能节拍;人工辅助合车与全自动合车;手动装配与自动装配。

4)系统精度:车身、底盘零件、合车设备的制造精度。

5)平面布局:合装线的设置与前后悬、电池分装线关联性高,需因地制宜。

6)成本和制造需求:成本预算可控;人机性友好;设备开动率高;智能化及参观展示需求。

总之,合车方案规划时要充分考虑每种方案的优缺点,综合评估后慎重决策。

2 纯电动汽车装配拧紧工艺

2.1 装配拧紧方式

在合车站,车身与底盘结合后进入前悬、电池、后悬装配拧紧站,主要有以下5种拧紧形式。

2.1.1 手动直接拧紧

目前应用最为广泛的手动直接拧紧方式分为2种。一种是手持拧紧枪直接拧紧螺栓,另一种是用拧紧枪安放在反力臂上直接拧紧螺栓,如图3所示。手动拧紧柔性化好,设备节拍快,线体可以连续运行,对产品和合车后精度要求低,拧紧设备投入相对较低,但自动化程度低,人工占用多。

图3 某主机厂手动直接拧紧方式

2.1.2 手动间接拧紧

图4示出某主机厂手动间接拧紧方式。在分装线把螺栓摆放在联系杆上,联系杆集成在托盘上,手持拧紧枪或反力臂,直接拧紧联系杆,间接将螺栓拧紧。螺栓在分装线摆放好,有利于节省主线工时。对于中部难以直接拧紧的螺栓,联系杆转接后可以在车底正下方作业,人机性较好。联系杆在托盘上的布置不能相互干涉,拧紧不成功时在线返修的便利性不如直接拧紧方式。

图4 某主机厂手动间接拧紧方式

2.1.3 机械手自动拧紧

部分主机厂采用机械手拧紧联系杆,如图5所示。机械手拧紧位置可伺服调整,并可以调整拧紧角度,但受限于产业发展水平和技术成熟度,目前这种方式多为局部使用或节拍较低的豪华品牌工厂使用。机械手在合装拧紧中的使用未来可期。

图5 某主机厂机械手自动拧紧方式

2.1.4 整体式自动拧紧

图6示出某主机厂整体式自动拧紧方式。拧紧枪集成在拧紧台上,枪与螺栓一一对应,拧紧台先移出拧紧站,人工将螺栓摆到拧紧枪上。拧紧台进入拧紧站,拧紧台Z向上升拧紧停留在拧紧站上的车身和底盘。整个拧紧系统精度与拧紧成功率高。由于拧紧枪的数量多,整套系统造价成本高,设计时台板上需预留拧紧枪孔位,柔性化程度较低。该方式适合平台化较好、品牌溢价较高的车企。

图6 某主机厂整体式自动拧紧方式

2.1.5 分体式自动拧紧

图7示出某主机厂分体式自动拧紧方式。拧紧系统由几组伺服拧紧机构组成,螺栓提前摆放在联系杆上,拧紧枪布置在伺服机构底座上,拧紧枪伺服移动,拧紧联系杆。由于拧紧枪可伺服移动,每把拧紧枪可以完成多颗螺栓拧紧(平均每次拧紧用时10~20 s不等),相对于整体式自动拧紧,该方式可以适配多种平台、轴距,降低了拧紧系统的设备成本和对产品的约束,是目前应用最为广泛的自动拧紧方式。

图7 某主机厂分体式自动拧紧方式

2.2 拧紧工艺选型的主要因素

拧紧工艺的规划选型,主要考虑以下主要因素:

1)实施难度和投资:全自动拧紧>半自动拧紧>手动拧紧。

2)系统精度:拧紧系统成功率受车身、零部件、工装、合车站、输送、拧紧设备、拧紧设计七大子精度影响。其中自动拧紧时系统容差在±2 mm以内,车身精度需控制在±1 mm以内,其它累加精度需控制在±1 mm以内。车身精度超出±1 mm的不建议使用自动拧紧设备,拧紧时错孔风险较高。

3)产品孔位:为避免托盘与联系杆干涉,车身对应螺纹孔的最小间距要大于联系杆直径。

4)标准件设计:自动拧紧螺栓头部导向比普通螺栓大,需机加工,单个螺栓增加机加工成本约0.8元。

5)底盘件孔位:为便于拧紧对位,自动拧紧时底盘零部件通孔比对应螺栓大4 mm以上。

6)返修站:托盘与底盘分离后,一般设置返修站,返修在合车线部分拧紧不成功的点。

自动拧紧方式的制约因素很多,实施前要充分论证。目前国内电动汽车实施合车后自动拧紧方式的以合资车企为主,自主品牌车企正在开展积极探索,部分工厂已经实施。

3 结论

文章解析了电动汽车合车、装配工艺的选型方案和各方案的优缺点。对促进合装系统规划顶层设计时,从可行性、实用性、可靠性、经济性方面综合评估,合理选型、规避项目风险、降本增效有参考意义。