某制动能量回收试验台的研制*

2019-02-21宁水根张庆永

宁水根 张庆永

(1.九江职业技术学院;2.福建工程学院;3.宁德时代新能源科技有限公司)

制动能量回收技术的有效应用是电动汽车节能减排的重要途径之一,汽车能量损耗在制动过程中尤为凸显,因此有必要大力发展与研究制动能量回收技术[1]。电动汽车制动能量回收的有关研究一直处于仿真研究阶段,虽在一定程度上取得了初步的理论成果,但仍需要一定的平台进行深入性的研究,需要开发制动能量回收试验台代替理论仿真研究。文章将根据试验多样性的需求深入研究制动能量回收台架技术,为制动能量回收领域的平台建设提供一定的参考。

1 电动汽车制动能量回收基本原理

电动汽车制动能量回收技术(电制动回收技术),即再生制动能量回收系统通过电机将制动能转换成电能,在汽车起步、加速、爬坡时又将回收到的能量释放出来。电制动回收技术在一定程度上可以延长行驶里程,因此对其进行试验性的研究具有一定的意义。图1示出电动汽车制动能量回收系统示意图,该系统由传动制动系统、电动机及储能器等组成[2]。

图1 电动汽车制动能量回收系统示意图

驾驶员踩下制动踏板时,整车控制器(HCU)根据行驶工况状态,如电动机运转状态、电池的荷电状态等,综合考量、判断并制定制动策略,并由电动机及其控制系统来完成初步的电制动过程。当制动系统处在复合制动条件下时,电动机处在发电状态、产生制动阻力转矩并将汽车动能转化成电能储存在电池中。相反,当汽车需要行驶时,电池将储存的电能释放,实现车辆制动回收能量的再次被利用,但在制动过程中制动能的回收规律值得深入研究[2]。

2 制动能量回收试验台的建设

制动能量回收技术的相关研究主要集中在制动能量回收的方法、再生制动回收的控制策略、制动能量回收效率和复合制动的稳定性等方面。为了进一步探索制动能量回收的相关技术,制动能量回收试验台需要有较好的功能扩展性,以便进行灵活的试验研究。

2.1 制动能量回收试验台的设计思路

为了保证该制动能量回收试验台具有良好的功能扩展性,采用模块化设计的思路[3]。本试验台包含六大模块,各模块功能为:1)驱动力模拟系统模块:主要采用交流电机或者直流电机模拟不同车辆的动力输出;2)惯量模拟系统模块:实现不同等质量车辆在不同车速条件下的动能模拟;3)阻力与制动力模拟系统模块:主要完成模拟加载车辆行驶阻力及机械制动力;4)测控模拟系统模块:在试验过程中控制试验台,并能够采集试验时的相关数据;5)能量管理模拟模块:能够监控储能元件及其数据显示;6)支撑联接辅助模块:有效安装试验台各功能化模块及保护试验台工作安全。

制动能量回收试验台可根据试验技术的需要改进模块功能,以满足试验工况条件的需要,这样可避免设计人员在开发设计时出现盲目性,从而在一定程度上加快开发进度,节约开发成本。

2.2 试验台的结构设计

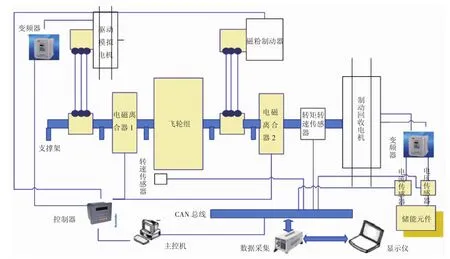

针对制动能量回收试验探究多样性的需要,文章设计的试验台结构方案,如图2所示[3]。

图2 制动能量回收试验台机械结构示意图

试验台采用的驱动模拟电机用来模拟汽车在实际路面行驶时的动力输出,该驱动电机需要满足3点特性:1)机械调速范围宽;2)转矩输出稳定且恒定;3)等转速条件下,能够输出瞬时转矩。驱动电机满足模拟动力输出的功能,其输出的动力经离合器1传递到飞轮组,带动飞轮旋转,产生模拟车辆初始动能。磁粉制动器产生磁粉阻力,经皮带传递制动阻力至传动轴,产生模拟来源路面的行驶阻力,完成道路阻力模拟功能。转速转矩传感器用于测量传动转矩,研究在制动回收时传动扭力的变化,监控能量回收时的制动力。飞轮组结构为可拆分式,可以对不同质量车辆在不同初始状态下的动能进行模拟。制动回收电机工位为活动安装工位,可根据试验的需要更换被测电机,以实现不同类型电机的试验需求。试验台动力传递过程,如图3所示。

图3 制动能量回收试验台动力传递过程

2.3 测控系统的设计思路

制动能量回收试验台采集系统中对储能元件的电压电流数据的要求是较高的,其精确度直接影响着对再生制动回收规律的分析。

数据采集系统整体应该达到如下要求:1)系统具有数据采集模块与控制模块,能够实现制动能量回收试验台的智能化试验过程;2)系统支持制动能量回收试验台各参数采集的传感器,而且还具有一定的扩展功能,以便该试验台能够实现其他未考虑到的试验;3)能够实现信号的采集、滤波、显示和储存的功能;4)控制模块实现精准控制,无滞后性;5)系统方便更改,便于后续的维护或者增加其他功能,操作简单明了,界面简洁。

测控系统主要采集飞轮转速、传动系统转矩、制动控制信号和电流电压等信号,并能够对被测电机及储能装置进行控制。为了较好地控制试验台以及有利于扩展试验,测控系统采用CAN总线的方式进行联络与控制[4],如图4所示。

图4 制动能量回收试验台电气结构示意图

2.4 试验台工作原理

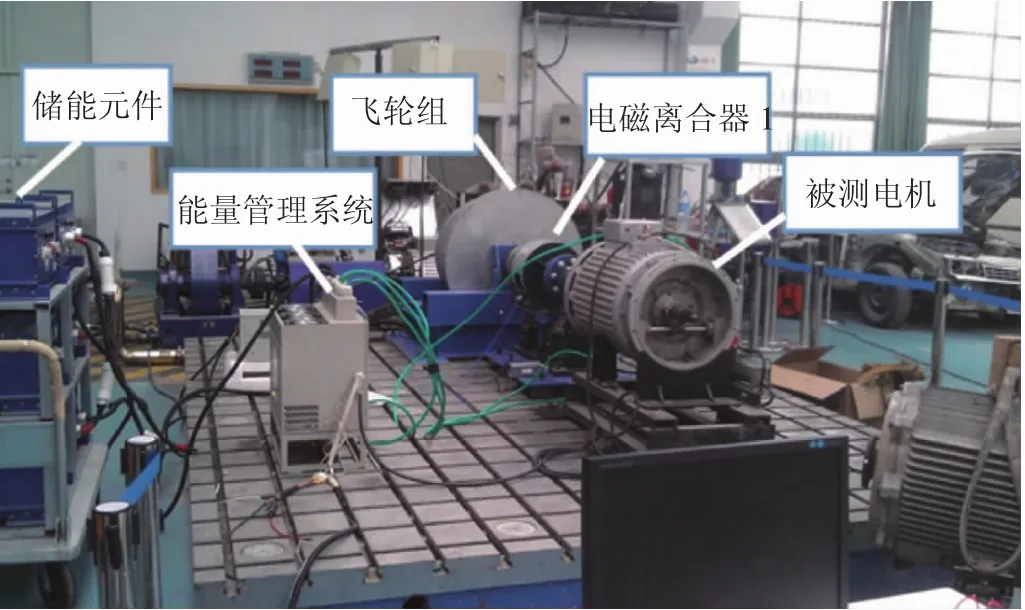

启动驱动模拟电机,同时电磁离合器1接合,带动飞轮旋转,在此之前需正确匹配相应的飞轮惯量,飞轮组旋转完成车辆试验所需的惯量模拟[5],即动能模拟过程;电磁离合器2接合,同时电磁离合器1断开,传动力驱动被测电机,完成制动回收过程,此时若需要加载行驶阻力对试验的影响,磁粉制动器开启,完成形式阻力加载模拟过程。同时电磁离合器1断开,电磁离合器2接合,储能元件提供电能能够使被测电机驱动飞轮,实现动力传递的逆过程。制动能量回收试验台整体实物,如图5所示。

图5 制动能量回收试验台实物图

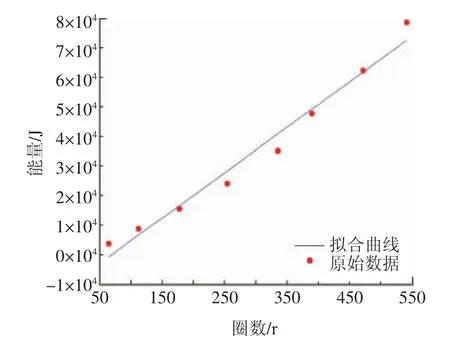

2.5 试验台传动系内耗的估算分析

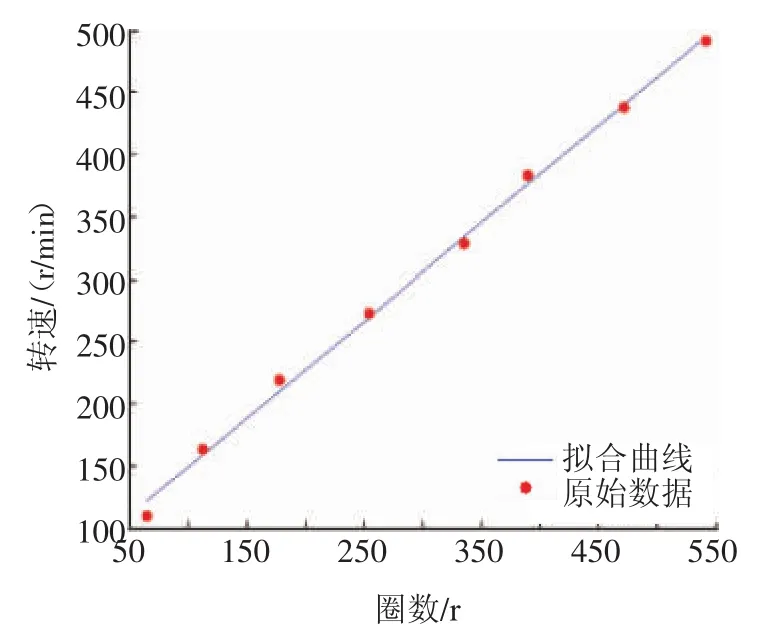

试验台在制动能量回收过程中会存在克服传动系统阻力(含机械阻力与磁粉制动器阻力)所带来的能量损耗。机械阻力包含由齿轮传动副、相应的配合副相对运动引起的摩擦阻力;磁粉制动器阻力包含其工作时产生的阻力以及未工作时皮带带来的阻力。在试验台进行制动能量回收相关试验时应考虑传动系阻力带来的影响。通过传动系阻力的线性处理方法探索试验台传动系内阻能耗与飞轮转速、飞轮转动圈数之间存在的关系[6]。将飞轮转动至不同转速,然后断开飞轮驱动力,飞轮由自由转动至停止,记录飞轮转动的圈数及飞轮自由转动时的转速。分别进行了8次相应试验,并记录其数据,通过MATLAB对数据进行拟合,获得相应的数据关系,如图6和图7所示。从图6和图7中可以看出,传动系内耗与飞轮转速及其转动圈数呈线性关系,根据其存在的规律关系可估算出在不同飞轮转速条件下传动系存在的内耗,可有效定量传动系内耗对制动回收相关技术的影响。

图6 试验台传动系内耗与圈数的关系

图7 试验台飞轮转速与转动圈数的关系

3 试验台扩展性与多功能性

试验台在建设过程中采用模块式设计思路,便于后续试验台具有相应的扩展性,又能最大程度地发挥试验台的功能性。试验台可满足不同类型被测制动能量回收电机的试验要求,其中辅助模块可满足不同类型电机的安装要求,实现被测电机快换功能。飞轮组可根据不同类型车辆在不同动能条件下进行模拟,满足乘用车至城市公交车范围车辆的动能模拟需求;动能模拟试验跨度大,可满足对于不同车辆的制动能量回收规律的研究需求[3,5,7]。试验台除了能满足试验对象的改造,还可进行其他扩展试验。

1)电机制动稳定性在环仿真。制动回收电机在电制动过程中产生电制动力矩,制动力矩与制动回收强度之间的规律关系在不同车辆上的体现是不同的。因此,再生制动回收系统电制动力与回收强度分配策略的关系可通过试验台进行ETAS硬件在环仿真优化[2,8],而道路试验很难探索其存在的规律关系。

2)能量系统的在环仿真。在制动能量回收过程中为了最大程度地回收车辆的动能,不仅需要考虑电制动强度,也应考虑其能量储存效率的问题。本试验台可根据不同循环模拟工况和制动回收强度探索能量与系统效率之间的规律关系。

4 结论

基于对制动回收相关技术的研究,采用模块化设计思想研制制动能量回收试验台,能够实现不同车辆制动回收技术的研究、加载不同的试验条件并根据试验需要进行扩展。试验台测控系统灵活、开放性较强,可实现ETAS硬件在环仿真并根据试验需要进行改进。