某电厂#2机组DCS控制器下装导致锅炉MFT事件分析

2019-02-20赵洪健

赵洪健,陈 昊

(宁夏枣泉发电有限责任公司,银川 750409)

某电厂#2机组为660MW超超临界燃煤机组,汽轮机型式为高效超超临界、一次中间再热、单轴、三缸两排汽、凝汽式间接空冷机组,采用高低压两级串联旁路系统,高压旁路系统容量为额定蒸汽参数下40%BMCR的流量。DCS系统采用上海艾默生过程控制有限公司的OVATION DCS系统。

1 机组工况

29日,08:57:05,#2机组未并网、汽轮机未冲转,机组处于升温升压状态。A、B磨煤机运行、总燃料量55.4t/h、主给水流量368.3t/h、小机转速3000r/min、小机处于本地转速控制模式,主蒸汽压力10.17MPa、主汽温度517.8℃、主汽压力10.17MPa、再热汽温510.3℃、再热汽压1.01MPa、总风量1241.3t/h、炉膛负压-206.62Pa、背压9.226kPa、高旁阀开度40%、低旁阀开度59.15%、低旁温度控制处于自动模式,低旁阀后温度109℃,低旁减温水调阀开度24.87%。

2 事件经过

08:57:58,低旁减温水调阀指令由24.87%突降至0%,并切为手动,低旁阀后温度开始缓慢上升。

08:58:30,低旁阀后温度升至180℃,延时3s,触发低旁快关,低旁阀由59%关至0%,联锁高旁快关,高旁阀由40%关至0%。

09:02:55,小机转速3000r/min保持不变,主汽压力由10.17MPa上升至13.99MPa,给水流量由366.5t/h降低至244.6t/h,期间运行人员发现高旁阀全关后,强制信号后手动打开高旁阀至10%。

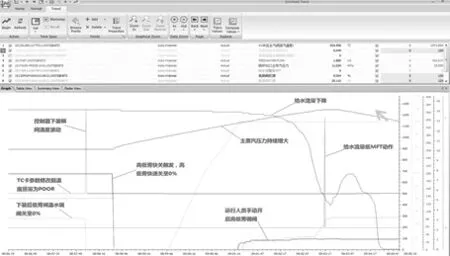

图1 锅炉MFT事件经过曲线Fig.1 Boiler MFT event passing curve

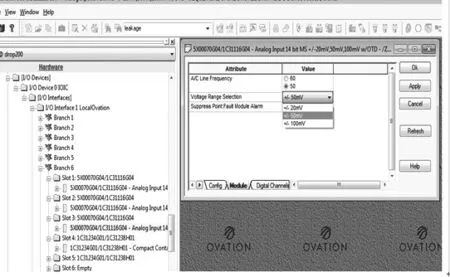

图2 TC卡修改参数Fig.2 TC Card modification parameters

09:03:15,给水流量低信号20s延时时间到,触发锅炉主给水流量低MFT保护,MFT触发后,各设备联锁动作正常。

3 原因分析

3.1 下装导致温度不正常波动

28日晚间,调试人员发现TC卡件参数设置错误,导致部分热电偶温度测点报POOR点,所以调试人员于28日晚间修改了21号控制器下Branch5 slot2 、Branch6 slot1、Branch6 slot2三块TC卡件参数(离线修改完成,未下装控制器),修改项见图2(由±20mV改为±50mV)。其中,测点分布表见表1。

29日,08:57:39,调试人员在DROP200服务器上对21号控制器进行下装操作,下装过程中,#1、#2再热主汽门进汽温度1/2发生瞬间跳变至1200℃左右。

事件发生后,工作人员在DCS最小系统上模拟当时TC卡所修改的参数,进行同样的下装操作,试验反复多次,得出了相同的结果:当将TC卡中“Volage Range Selection”参数从±20mV修改为±50mV时,在控制器下装过程中该TC卡中所有温度将会向上波动至1200℃;当将TC卡中“Volage Range Selection”参数从±50mV修改为±20mV,在控制器下装过程中该TC卡中所有温度将会向下波动400℃左右。由此可见,是Ovation系统TC卡下装过程中的这种特性导致温度波动。

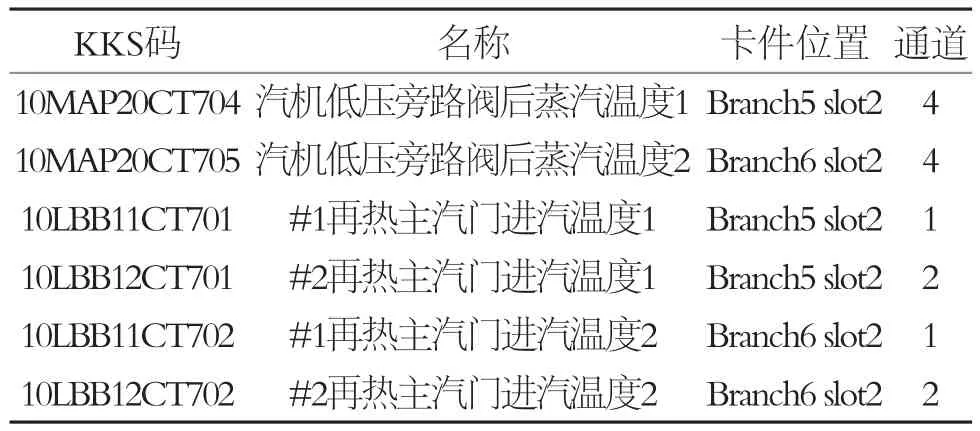

表1 修改TC卡上信号分布Table 1 Modification of signal distribution on TC card

图3 仿真TC卡下装过程中温度波动曲线Fig.3 Simulates the temperature fluctuation curve of TC card during downloading

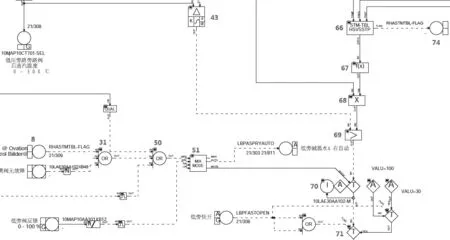

3.2 STM-TBL HSVSSTP模块输出坏质量

#1、#2再热主汽门进汽温度1/2发生跳变后,STM-TBL HSVSSTP模块的ENTH(焓值)输出变坏质量,同时该模块FLAG出1联锁撤出低旁减温水控制自动。

对于STM-TBL HSVSSTP模块ENTH输出变坏质量问题经过反复试验,最后发现,当STM-TBL HSVSSTP模块的温度和压力输入超过一定限值时(试验测定温度限值约为871℃左右),将会导致STM-TBL HSVSSTP模块输出的ENTH值变为坏质量[1],同时该模块的FLAG端子会出1。由于STMTBL HSVSSTP模块的这种特性才导致了大选模块IN2端输入的温度信号变为坏质量(大选模块的IN2端输入为STM-TBL HSVSSTP模块ENTH值输出)。

3.3 大选块设置错误

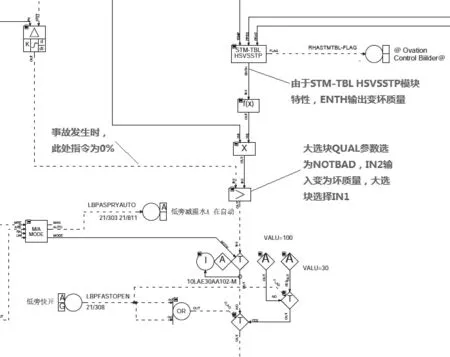

图4 大选块切换Fig.4 General block switching

图5 低旁减温水控制逻辑时序Fig.5 Low side reduction warm water control logic timing

低旁减温水调门阀位指令为何会突变至0%,检查历史趋势,低旁减温水调门在这段时间未发生任何其他联锁动作,所以这个问题给工作人员带来了很大困扰。最后通过与DCS厂家一起,经过在DCS最小系统上反复试验后发现:低旁减温水调门阀位指令突变至0%的根本原因是大选块发生了切换。

低旁减温水控制分两路(见图4):一路为低旁出口温度设定值和实际值经过PID后输出阀门开度指令,另一路为中压主汽阀进口蒸汽焓值经过f(x)转化为阀门开度指令,两路指令经过大选块行程阀门开度指令。该厂事件发生前低旁减温水PID控制块中,设定值为116℃,阀后温度为107℃,由于设定值长时间高于测量值,PID输出为0%。低旁减温水调阀指令突变到0%,阀门快速关闭直至全关,低旁阀后温度快速升高,低旁快关,最终导致给水流量低MFT。

经过查找大选块(HISELECT模块)的说明,大选块的QUAL参数有3种选项,分别为:NOTBAD、WORSE和SELECTDE,当输入值指令发生变化时,3种选项会对输入信号进行不同的选择[2],对大选块3种不同QUAL参数进行试验测得结果如下:

NOTBAD:若两路输入的质量均不为BAD,则会选择较大值输出(增益和偏置相等),且将输出两路输入指令中较好的质量;若一路输入的质量为BAD,则输出为指令不为BAD的输入值且将输出两路输入指令中较好的质量;若两路输入的质量均为BAD,则将输出较大的输入且输出质量为DAD。

SELECTED:不管输入信号的质量如何,输出都将选择较大值,同时选择较大值的质量(当输入值相等时,选择两者中的较好质量)。

WORSE:不管输入信号的质量如何,输出都将选择较大值同时选择最差的质量。

由以上试验结果可以看出,当大选块QUAL参数选择NOTBAD,且大选块正在输出的输入信号变为BAD质量时,大选块就会发生切换,而低旁减温水逻辑中的大选块QUAL参数就是选择的NOTBAD选项。

3.4 逻辑时序问题

当STM-TBL HSVSSTP模块的FLAG端子出1后,低旁减温水控制会退出自动,阀位指令应该保持不变,但事实是阀门指令突变到了0%,根据Ovation的DCS系统历史无法观察出退出自动指令和阀门开度指令切到0%谁先谁后(因为Ovation的DCS系统非SOE点的历史记录频率为1s,间隔短于1s,DCS历史无法捕捉和记录)。最后经过试验确定,退出自动和阀门开度切到0%是在同一页控制逻辑,但阀门开度切到0%的大选块时序小于退出自动逻辑时序,逻辑先运算大选块后才退出自动,这就导致阀门指令先切到0%,随后才退出了减温水调阀自动。

3.5 运行人员发现不及时

运行人员在发现高旁快关到给水流量低MFT之间的5min时间内,没有认识到此设备勿动后对系统运行造成的危害,未在第一时间做出合理有效的措施是引起本次事件的次要原因之一。

4 防范措施

1)机组投入生产后,禁止在线下装。若不得已必须在线下装的情况下,需将相关逻辑在最小系统上进行仿真,并全面地考虑风险点,做好安全措施,确定无误后在专人监护下方可下装[3]。

2)修改低旁减温水逻辑中大选块QUAL参数,由NOTBAD改为WORSE,并对其他设备的类似逻辑进行系统性的检查,重点检查大选块设置问题和质量传递问题,避免出现大选块不正常切换和因质量传递自动非正常退出的情况发生。

3)逻辑时序优化,在低旁减温水焓值控制一路出现故障后,应第一时间内将自动控制切换为手动状态,保持当前阀位。在机组调试期间工作人员曾多次发现由于逻辑块时序问题导致联锁保护不能触发或者动作不正确的情况,逻辑时序问题对机组危害较大且不易发现[4],只能经过仿真试验确认或者在运行过程中使其暴露出来。所以在机组逻辑组态或修改完成后,必须经过系统性的联锁仿真,尤其是机组重要保护逻辑,避免出现逻辑时序问题使本该正确动作的联锁无法实现[5]。

5 结束语

对DCS系统基本性能的了解是每一个热工人员必备的技能,但DCS系统是复杂且庞大的,只有通过常年累月的总结和积累才能逐渐较为全面地了解它的一些特征点,甚至一些小漏洞,从而避免在同一个地方跌倒。经过对本次DCS控制器下装引起锅炉MFT事件的分析,发现了导致问题的根本原因,并提出了解决办法,对Ovation DCS系统了解更近了一步。