玻璃鳞片表面改性及其在防腐涂料中的应用研究

2019-02-20鲍艳霞

李 婷,邱 舒,鲍艳霞

(1.医药与化材学院,镇江市高等专科学校,江苏镇江 212028;2.镇江市功能化学重点实验室,江苏镇江 212028)

0 引言

研究表明,在防腐涂料中加入玻璃鳞片填料可改变涂层的结构,提升涂层的腐蚀防护性能。自1957年玻璃鳞片涂料在美国研制成功以来,该项技术引起了众多的关注,目前已广泛应用于海上石油钻井平台、大型海轮及军舰、油田炼油厂输油管道、深海水下生产设施等重防腐工程中[1]。玻璃鳞片在涂层内部相互平行且重叠排列,能形成防止腐蚀介质扩散的屏障,延长腐蚀介质渗透到基体的时间,从而有效提高涂层的防腐蚀性能。

环氧树脂基涂料是防腐蚀涂料的主要品种之一,其产量约占防腐蚀涂料的一半以上。然而,由于玻璃鳞片与环氧树脂间的表面能差异巨大,因此其难以在环氧树脂中均匀分散,致使涂料在固化过程中容易产生大量微观缺陷,从而降低涂层的力学性能和使用寿命。因此,通过对玻璃鳞片进行表面改性,提高其与环氧树脂基料间的界面相容性十分必要[2-3]。无机填料表面改性技术可以改变填料的表面结构及活性,从而改善其使用性能[4]。目前无机填料的表面化学改性方法主要包括酯化反应法、偶联剂法、表面接枝反应法、表面活性剂法等[5-18]。其中,表面接枝反应法被认为具有较高的可行性,已成功用于SiO2粉体的表面改性,但鲜有应用于玻璃鳞片表面处理的相关报道。

本研究采用表面接枝反应法,以六亚甲基二异氰酸酯(HDI)为改性介质,通过控制反应条件和工艺方法,制备了表面接枝异氰酸酯基的改性玻璃鳞片,对接枝改性产物的化学结构进行了分析表征。此外,以改性玻璃鳞片为填料,制备了改性玻璃鳞片防腐涂料,并对涂料的力学性能及防腐性能进行了测试评价。

1 试验部分

1.1 主要原料

玻璃鳞片,工业级,河北文安玻璃鳞片厂;二甲苯,分析纯,西陇化工股份有限公司;二甲基二月桂酸锡,分析纯,国药集团化学试剂有限公司;六亚甲基二异氰酸酯(HDI),分析纯,西亚试剂;6101树脂,自制;NX-2015固化剂,自制。

1.2 改性玻璃鳞片的制备

将100 g玻璃鳞片加入盛有1 200 mL无水二甲苯的干燥烧瓶中,同时加入0.1 g二甲基二月桂酸锡作为催化剂,在室温条件下高速搅拌60 min,得到悬浊液。将30 g HDI溶于300 mL无水二甲苯中,在氮气保护下滴入上述悬浊液中,升温至90 ℃继续反应4 h。反应结束后进行过滤、洗涤,得到被HDI表面活化的玻璃鳞片(GF-HDI)。

1.3 改性玻璃鳞片防腐涂料的制备

将改性玻璃鳞片填料按照一定比例添加到环氧树脂中,按照表1所示的配方制成改性玻璃鳞片防腐涂料。

表1 改性玻璃鳞片防腐涂料的基础配方Table 1 The basic formulation of modified glass flake anticorrosion coatings

1.4 测试与表征

使用Thermo Scientific Nicolet 6700红外光谱仪对改性玻璃鳞片填料进行红外光谱分析,测试扫描范围为4 000~400 cm-1,分辨率4 cm-1,扫描次数为32次。

将改性玻璃鳞片防腐涂料涂覆于铁板表面,并在室温下干燥10 d,得到改性玻璃鳞片防腐涂层样板并对其进行性能测试。根据GB/T 5210—2006 9.4.3规定的方法进行涂层附着力测试;根据GB/T 1732—1993规定的方法进行涂层耐冲击性测试;根据GB/T 1040—2006规定的方法进行涂层剪切及拉伸性能测试;根据GB/T 1771—2007规定的方法进行涂层耐盐雾性能测试;根据GB/T 6822—2007规定的方法进行涂层耐浸泡性与抗起泡性测试;在自制半自动深海模拟装置中进行涂层的耐压力交变性能测试,测试条件为0→6.3 MPa(保压5 min)→0 MPa,为1个周期,共测试500个周期。

2 结果与讨论

2.1 改性玻璃鳞片产物分析

HDI含有2个反应活性较高的异氰酸酯基,其中1个可以与玻璃鳞片表面的硅羟基进行化学反应键合,使玻璃鳞片表面带有反应活性较高的异氰酸酯基。玻璃鳞片表面接枝活化反应机理如图1所示。

图1 玻璃鳞片表面接枝HDI反应机理Figure 1 Surface grafting mechanism of HDI onto glass flake

图2为玻璃鳞片填料改性前后的红外谱图。由图2可见,无机玻璃鳞片仅在3 434.06 cm-1处出现羟基的伸缩振动峰,在1 050.18 cm-1、770.87 cm-1、454.72 cm-1处出现Si—O和Al—O键的特征吸收峰,这是因为玻璃鳞片的主要成分是SiO2和Al2O3。经表面活化接枝HDI后,3 434.06 cm-1处的硅羟基峰消失,在3 337.08 cm-1处出现了N—H的伸缩振动峰,在2 933.63 cm-1、2 857.87 cm-1处出现了甲基亚甲基的伸缩振动峰,在2 357.87 cm-1处出现了N=C=O的特征峰,说明在玻璃鳞片表面活化接枝了HDI,玻璃鳞片的表面反应活性得到了改善。

图2 玻璃鳞片改性前后的红外光谱图Figure 2 FT-IR spectrum of glass flake before and after modification

2.2 改性玻璃鳞片防腐涂料的性能分析

2.2.1 涂层附着力

将改性前后的玻璃鳞片填料以不同比例加入防腐涂料中,测得的涂层附着力等级如表2所示。

表2 玻璃鳞片改性前后防腐涂层的附着力Table 2 Adhesion force of glass flake anticorrosion coating before and after modification

由表2可知,玻璃磷片进行表面改性前,涂层的附着力随着玻璃鳞片添加量的增加快速下降,当玻璃鳞片的添加量为6%时,涂层的附着力即降至2级,这是因为玻璃鳞片与E44环氧树脂之间的相容性较差,随着其添加量的增加易发生团聚,从而降低涂层与基材之间的结合力。添加表面活化改性玻璃鳞片的涂层具有较好的附着力,当其添加量达到8%时,涂层附着力仍为1级,说明改性后的玻璃鳞片与树脂间的相容性得到改善,可以均匀地分散于涂层之中。随着改性玻璃鳞片添加量继续增加至10%,涂层附着力降至2级,说明在该添加量下改性玻璃鳞片填料在涂层中的分散性变差。

2.2.2 耐冲击性

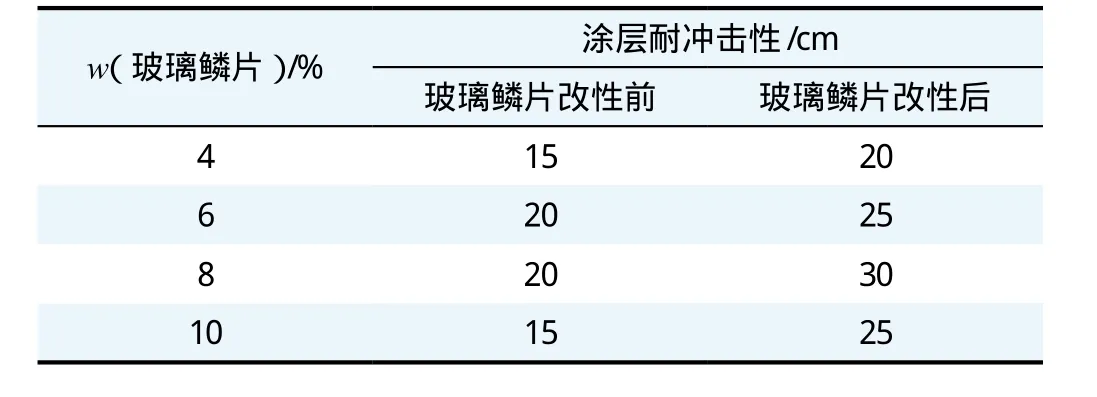

涂层的耐冲击性是涂层的附着力、柔韧性以及耐冲击强度等多种因素的综合表现,将改性前后的玻璃鳞片填料以不同添加量加入防腐涂料中,测试涂层的耐冲击性,结果如表3所示。由表3可知,对玻璃鳞片进行改性前,防腐涂层的耐冲击性较差,在耐冲击测试后,涂层出现脱落和明显裂纹,而添加改性玻璃鳞片的涂层的耐冲击性得到显著提高,涂层无脱落,仅出现微小裂纹。当改性玻璃鳞片的添加量为8%时,防腐涂层具有最佳的耐冲击性。

表3 玻璃鳞片防腐涂层的耐冲击性Table 3 Impact resistance of glass flake anticorrosion coating

2.2.3 剪切、拉伸性能

将改性前后的玻璃鳞片填料以8%的固定比例加入防腐涂料中,测定涂层的剪切、拉伸强度,结果如表4所示。由表4可以看出,添加改性玻璃鳞片的防腐涂层的性能明显优于添加未改性玻璃鳞片的涂层,改性后涂层的剪切强度和拉伸强度较改性前分别提高了64.4%和84.1%。

表4 玻璃鳞片防腐涂层的剪切、拉伸强度Table 4 Shear and tensile strength of glass flake anticorrosion coating

2.2.4 耐盐雾性

将改性玻璃鳞片填料以8%的固定比例加入防腐涂料中,对涂层进行耐盐雾性测试。经过3 000 h盐雾测试后,涂层不起泡、不脱落、无锈蚀,具有优良的耐盐雾性。测试结果表明,改性后的玻璃鳞片填料可均匀地分散于防腐涂层中,从而充分发挥玻璃鳞片作为片状填充物的屏障效应,有效增强了涂层的抗渗透性。

2.2.5 耐浸泡性与抗起泡性

将改性玻璃鳞片填料以8%的固定比例加入防腐涂料中,对涂层进行耐浸泡性与抗起泡性的测试。测试结果表明,涂层无起泡现象,具有良好的耐浸泡性与抗起泡性能。

2.2.6 耐压力交变性

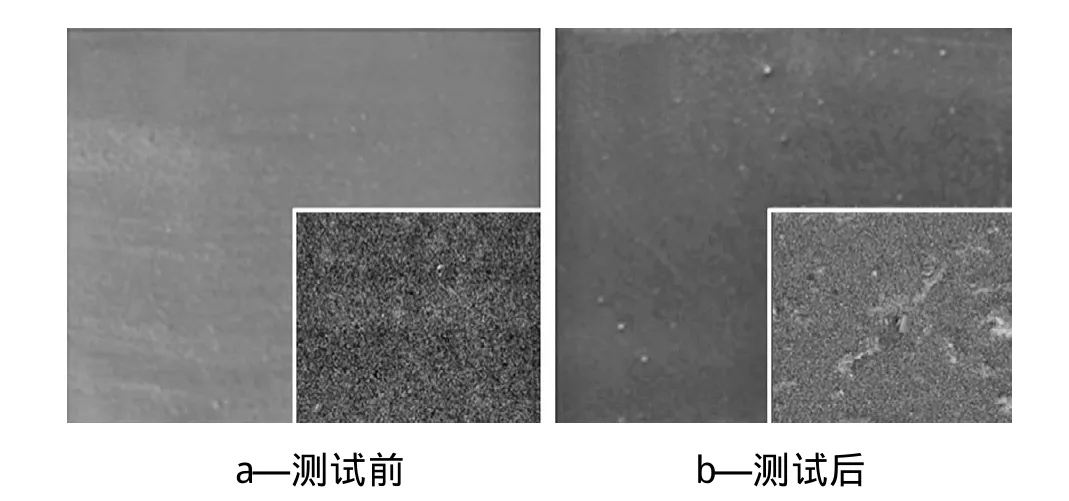

将改性玻璃鳞片填料以8%的固定比例加入防腐涂料中,对涂层进行耐压力交变测试。测试前后涂层的宏观照片和微观扫描电镜照片如图3所示。

图3 耐压力交变测试前后的改性玻璃鳞片防腐涂层照片Figure 3 The photo of the modified glass flake anticorrosion coating before and after alternating pressure resistance test

图3结果表明,涂层在试验前后无明显变化,改性玻璃鳞片与环氧树脂结合力良好,可抑制深海压力交变环境中由于无机填料与有机树脂基料间界面相容性差导致的涂层斑点性脱落现象,从而提高涂层的使用寿命。

3 结语

采用表面接枝反应法,以HDI为改性介质,对无机玻璃鳞片进行表面活化改性。试验结果表明,在玻璃鳞片表面成功接枝了异氰酸酯基,其表面反应活性得到了改善,从而有利于提高玻璃鳞片填料与环氧树脂基料间的结合力。将改性玻璃鳞片加入环氧防腐涂料后,所得涂层的附着力、耐冲击性、剪切性能、拉伸性能等均得到显著提高。当改性玻璃鳞片添加量为8%时,所得涂层具有优异的力学性能。改性玻璃鳞片防腐涂料具有优异的耐盐雾性、耐浸泡性、抗起泡性及耐压力交变性,可满足深海压力交变环境下的腐蚀防护需求。