胜利海上油田安全可控长效分层注水技术

2019-02-20刘红兰

刘红兰

(中国石化胜利油田分公司石油工程技术研究院,山东东营257000)

胜利海上油田原油可动用储量2.99×108t,年产油量320×104t,其中水驱产油量占总产油量的96.7%,注水井262口,分层注水井230口。因此,安全可靠、高效长效的分层注水技术对海上油田开发提质提效和稳产上产具有重要的意义 。

国外及中国海油的海上油田通常采用多层甲板、多功能的大生产平台,自带检修设备,注水井一般都采用主动检修方式,不过分追求延长注水井的检修期。胜利海上油田以前采用以中心平台带卫星平台为主的海上开发模式,卫星平台上的空间有限,无检修装备,注水井检修时需要用移动式作业平台,仅平台费用每天就高达近30万元,一口注水井的检修费用近500万元。如果注水井免修期短就会造成检修井次增多,而移动式作业平台数量有限,注水井得不到及时检修,会导致注采井网不完善,影响水驱开发效果。因此,胜利油田根据海上油田降低作业成本、安全环保和高速高效开发的生产需求,开展了安全、长效和高效的分层注水工艺技术研究。笔者在分析影响分层注水管柱寿命主要因素的基础上,针对洗井造成分层注水管柱寿命缩短、管柱工况转换造成封隔器蠕动失效、环空封隔器无洗井通道和现有管柱不能满足安全环保要求等问题,研制了液控压缩式封隔器和可洗井的液控式环空安全封隔器等关键工具,设计了液控平衡式分层注水管柱,形成了胜利海上油田安全可控长效分层注水技术,在满足多级精细分层注水要求的同时,解决了分层注水管柱寿命短、层段合格率低等问题,提高了胜利海上油田的水驱效果。

1 影响分层注水管柱寿命的主要因素

1.1 频繁洗井造成分层注水管柱寿命缩短

胜利海上油田的注水井以前注过滤海水,注入水中悬浮物含量高,注水井需要定期洗井。为改变该状况,借鉴陆地经验,研究应用了空心单管分层注水管柱。该管柱中的Y241可洗井环空安全封隔器和Y341可洗井分层注水封隔器均采用水力压缩密封件,坐封后通过锁紧装置使封隔器处于永久密封状态。同时,为了满足大排量反洗井要求,在封隔器上设置了洗井阀。应用过程中该管柱逐步暴露出一些问题:由于封隔器洗井阀采用钢体与组合密封件配合密封的方式,大排量洗井时容易造成组合密封件损坏;同时,由于注入水水质差,洗井阀易腐蚀结垢,造成封隔器密封失效。

1.2 工况转换造成封隔器蠕动失效

为保证检修作业时分层注水管柱起下顺利,在设计分层注水管柱时尽量减少带卡瓦类的工具,前期分层注水管柱采用了非平衡式管柱结构,采用YK344液控扩张式封隔器分层。

注水过程中,分层注水管柱会因为工况转换(洗井、酸化、测试、停注)和注入参数变化产生伸缩。注水管柱伸缩会对封隔器产生作用力造成其蠕动变形,尤其对于海上φ177.8mm套管,由于封隔器外径较大(150.0mm),受到的压力或拉力较大,蠕动变形也更大。由于液控扩张式封隔器的密封胶筒壁薄,受局部应力作用易出现损伤,导致分层注水管柱整体失效[3-4]。

1.3 注水管柱存在安全隐患

Y241可洗井封隔器存在洗井阀易损坏的问题,而油井用偏心式多管安全封隔器的洗井通道小,不能满足海上油田注水井的要求,为此分层注水管柱采用YK344液控扩张式封隔器作为顶部安全封隔器。YK344液控扩张式封隔器采用地面液压控制,通过控制管线加压坐封,泄压后解封,在一定程度上满足了海上分层注水管柱的安全控制需求,但该封隔器的控制方式存在一定隐患:一旦出现火灾、风暴潮等突发意外情况会造成液控系统泄压,会导致井内该类封隔器全部解封,环空安全难以控制,不能满足注水井安全环保的要求。

1.4 其他影响因素

导致分层注水管柱失效的另外一个原因是液控系统泄露。目前,液控式分层注水管柱采用一根管线连接所有液控注水封隔器,要求整套液路系统保持良好的密封性,不然会导致分层注水管柱失效。前期,为了保证注水管柱分层的可靠性,液控式封隔器全部采用了扩张式胶筒。由于封隔器坐封启动压力低(0.6~0.8MPa),完井过程中如果井筒未灌满完井液或者出现较大漏失,封隔器会因U形管效应提前坐封,造成胶筒磨损。同时,由于液控系统与封隔器胶筒采用非隔离设计,一旦有一个封隔器的胶筒破损,液控系统就会泄露,造成所有封隔器失效,导致分层注水管柱失效。

2 延长分层注水管柱寿命的技术思路

以长效、可靠、作业成本低为基本原则,结合影响分层注水管柱寿命的因素和海上对分层注水管柱的要求,主要从以下几方面提高海上分层注水管柱的长期可靠性:

1)采用平衡式分层注水管柱,改善管柱受力,降低管柱的活塞、温度效应,降低工况转换造成管柱蠕动的幅度。

2)采用液压控制方式分层,解决分层注水与大排量洗井的矛盾。通过液压控制管线传递液压坐封井下液压控制封隔器,实现层间封隔;通过液压控制管线泄压,使封隔器胶筒回缩,实现大排量反洗井。由于反洗井时胶筒收回,避免了胶筒接触磨损,解决了反洗井造成封隔器寿命缩短的问题[5-6];无洗井阀,减少了薄弱点;地面可实时动态补压,保持封隔器始终在最佳工作压力状态,消除胶筒应力松弛效应,从而提高分层注水管柱的可靠性和长效性。

3)研制启动压力式的液控高压缩封隔器,以避免入井过程中封隔器提前坐封,造成胶筒磨损,导致分层注水管柱失效;胶筒与液压控制系统隔离,即使一级封隔器胶筒破损,分层注水管柱依然可以有效分层。

4)研制满足井控要求的液控式环空安全封隔器,该封隔器采用永久坐封方式,洗井、安全通道分别采用独立液压管线控制,在满足大排量反洗井的同时,可提高环空长期的安全可靠性。

3 安全可控长效分层注水关键技术

3.1 液控式压缩封隔器

3.1.1 设计思路

结合海上实际需求及工况,针对液控式扩张封隔器胶筒易提前坐封磨损胶筒、解封时间长和洗井效率低等问题,为增强封隔器的可靠性和抗蠕动能力,采用液控式压缩封隔器,设计思路如下:

1)采用压缩胶筒,设有独立的液缸,由地面通过液控管线控制封隔器的坐封、解封,以满足分层注水和反洗井要求;

2)液控系统的液缸采用胶圈密封,并与压缩胶筒分开,胶筒不与液压油接触;

3)采用坐封剪钉[7],封隔器坐封启动压力可提高到8MPa,以避免因漏失速度快导致封隔器在下入过程中提前坐封;

4)胶筒采用异形结构,接触应力沿轴向均匀分布,最大接触应力分布区域由5%提高至95%,密封性能得到提高;胶筒端部安装护腕,以防止肩部突出;胶筒采用耐高温的氢化丁腈橡胶制作,具有优异的耐高温抗老化性能[8-10]。

3.1.2 封隔器结构

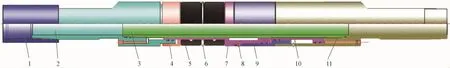

封隔器由节箍、上接头、中心管、调节环、胶筒、胶筒隔环、一级活塞、控制剪钉、活塞套、二级活塞和下接头构成(见图1)。液控管线接头与液控管线相连,传递液压;活塞、控制剪钉、支撑套构成坐封机构;调节环起调节作用,以方便封隔器各部件顺利组装;胶筒膨胀密封环空,实现分层。

3.1.3 工作原理和技术参数

图1 液控式压缩封隔器结构Fig.1 Structure diagram of liquid controlled compression packer1.节箍;2.上接头;3.中心管;4.调节环;5.胶筒;6.胶筒隔环;7.一级活塞;8.控制剪钉;9.活塞套;10.二级活塞;11.下接头

封隔器的坐封、解封均由地面通过φ6.35mm液控管线控制。在封隔器入井前,将φ6.35mm液控管线与封隔器接头相连,贴附在油管外壁随井下工具下到注水井内。坐封时由地面加压装置向液控管线内泵入液压油,液压油经液控管线下行进入封隔器,作用在活塞上,形成压力差,压力升至一定值时,剪断坐封剪钉,活塞在液压作用下上行,压缩胶筒实现坐封,关闭地面液控管线的针形控制阀,保持管线及封隔器内油压稳定,胶筒处于坐封密封状态。正常注水时,液控管线连接至自动控制柜,当液控管线内的油压变化超出预设值时,可以自动调整至预定值,使胶筒长期保持在最佳密封状态。解封时,打开针形控制阀泄掉液控管线内的油压,使液控管线与油套管环空的压力平衡,胶筒靠自身回弹力克服液控管线内的摩阻力回缩推动活塞下行,实现解封。

封隔器最大下入深度4 000m,耐温≤150℃,耐压差≤30MPa,坐封启动压力8MPa,适用于φ177.8和φ139.7mm套管。

3.1.4 坐封控制力优化

封隔器的坐封效果受胶筒轴向压缩距离的直接影响[11],压缩距离过大,会使胶筒产生永久性变形甚至失效;压缩距离过小,胶筒受到的压缩力较小,无法达到理想的密封效果。为保证封隔器坐封的效果,需要通过控制坐封载荷实现合理的胶筒压缩距离。

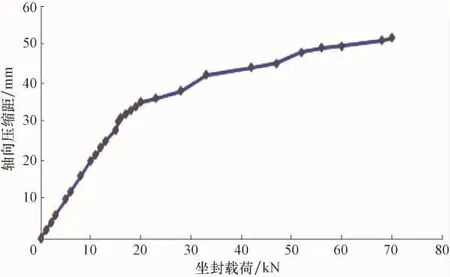

图2为封隔器胶筒压缩距离与坐封载荷的关系曲线。从图2可以看出,当坐封载荷不大于17kN时,轴向压缩距离与坐封载荷呈线性关系,表明此时胶筒处于自由变形阶段,没有与套管接触;当坐封载荷大于17kN后,轴向压缩距离增大趋势变缓,表明此时胶筒与套管已经接触,处于坐封阶段;当坐封载荷超过55kN以后,轴向压缩距离增大趋势进一步变缓,此时胶筒的变形已经达到极限,超过了胶筒合理的压缩范围。因此,为保证坐封效果,同时不至于对胶筒造成破坏,应控制封隔器坐封距小于50mm,将坐封载荷控制在45~55kN。封隔器活塞面积为4 570mm2,因此地面液控管线压力应控制在10~12MPa。

图2 坐封载荷与胶筒轴向压缩距离的关系曲线Fig.2 Curve of relation between seat load and axial compression distance

3.1.5 主要特点

1)可根据地面压力准确判断井下封隔器胶筒密封状态,实时补压,可依据注水、酸化、洗井等不同工况要求调整地面压力,保持液路系统处于最佳压力状态,避免高压超负荷或低压欠载运行,消除了胶筒应力松弛造成的密封不严现象,提高了分层的长效性。

2)耐蠕动,由于封隔器没有解封剪钉,注水管柱蠕动时外部作用力仅作用于封隔器胶筒,不存在因解封剪钉疲劳破坏解封、分层失效的问题;反洗井时,封隔器可以解封,胶筒与套管不接触,避免了管柱蠕动造成的封隔器胶筒磨损,延长了封隔器胶筒的寿命。

3)封隔器胶筒与液压控制系统是分开的,即使单级胶筒有损伤,液压控制系统的压力也不受影响,井下串联的其他级封隔器仍有效密封,更有利于分层,延长管柱寿命。

4)压缩式胶筒可快速解封,寿命长。室内试验得解封时间为10~12min,老化试验预测封隔器寿命达5年以上。

5)液控压缩式封隔器无上提解封力限制,有利于进行多级分层。

3.2 液控式环空安全封隔器

3.2.1 工作原理

井下安全控制系统主要由井下环空安全封隔器和油管安全阀组成,由于油管安全阀的性能已经十分可靠,因此只需要解决井下环空安全封隔器的问题。笔者在分析现用井下环空安全封隔器存在的问题和调研国内外安全工具的基础上,根据出现意外情况时能自动关闭油套环空的井控要求,研制了具有2条独立液路(分别控制洗井和坐封机构)的液控式环空安全封隔器(见图3)[12]。

图3 液控式环空安全封隔器Fig.3 Liquid control annular safety packer

液控式环空安全封隔器将控制洗井和安全通道的液控管线分开,液控管线1控制洗井通道,液控管线2控制安全通道。液控管线1加压坐封封隔器,泄压后,由于单向锁环的作用,胶筒不缩回,起到控制油套环空安全的功能;液控管线2加压,打开液控滑套,实现反洗井的功能,泄压后滑套关闭,起到控制油套环空安全的功能;上提管柱封隔器解封,胶筒缩回,可进行维护作业。

3.2.2 主要特点

1)洗井滑套通过液压强制开启,泄压后双重弹簧强制关闭,避免了反洗井后因井筒杂质影响或上下压差导致的密封不严等情况的出现,可有效保护海洋生态环境。

2)洗井通道环空面积大(达967.6mm2),满足了海上油田大排量反洗井的需求。

3)液控式环空安全封隔器的液控管线1与液控式压缩封隔器的液压控制系统串联起来,控制液控式环空安全封隔器与管柱油层部位的分层液控式压缩封隔器同时坐封,无需进行二次坐封作业,液控式环空安全封隔器设有坐封锁紧机构,液控管线意外泄压胶筒也不会回缩,达到了长期控制环空安全的目的。

3.3 平衡式分层注水管柱

液控平衡式测调一体化分层注水管柱包括分层系统、配注系统、井下安全控制系统和反洗井系统(见图4)。采用液控式压缩封隔器进行分层,液控式压缩封隔器解封就可以进行大排量洗井;采用同心可调配水器进行配注,分层数不受限制;井下安全控制系统由液控式环空安全封隔器和井下安全阀组成,分别控制环空和油管通道的安全;反洗井采用侧开式反洗井阀,可解决杂质在单向洗井阀上堆积造成打开困难、无法反洗井的问题。

3.3.1 工作原理

考虑到活塞效应和温度效应,在设计平衡式分层注水管柱时,在管柱底部增加一级平衡液控封隔器代替锚定工具,以避免蠕动造成封隔器胶筒磨损导致分层注水管柱失效的问题,延长注水管柱分层的有效期。同时,由于平衡式分层注水管柱没有锚定机构,后期起下作业方便,可降低后期作业成本,符合胜利海上油田对分层注水管柱的要求。工作原理如下:

图4 液控平衡式测调一体化管柱及受力示意Fig.4 Liquid control balanced measuring-adjusting integrated string and schematic diagram of stress

分层注水时,在注水压力作用下,管柱受压下行,此时平衡液控封隔器与油管管柱在套管内的最底下形成一个密闭腔,腔内留有液体,由于液体具有不可压缩性,会阻止分层注水管柱下行。同时由于底部加入了平衡液控封隔器,使分层注水管柱在正常注水情况时,注水层层间各方向整体受力相互抵消(见图4),注水管柱整体受力平衡,解决了对管柱蠕动影响最大的活塞效应问题。

当温度变化时,分层注水管柱膨胀或收缩,引起注水管柱蠕动变形,此时由于封隔器胶筒与套管内壁接触面积大,且坐封压力可通过地面直接控制,通过计算,当地面液控管线控制坐封压力保持在10MPa以上时,胶筒与套管内壁的摩擦力可抵消温度效应引起的伸缩力;同时,注水管柱底部增加的平衡液控封隔器和顶部增加的液控环空安全封隔器起到了一定的软锚定作用,减小了由温度效应造成的封隔器蠕动变形。

3.3.2 计算分析验证

注水管柱内外流体压力、温度及受力状态的变化,使注水管柱产生较大的轴向变形,从而使注水管柱发生轴向位移。若轴向变形过大,会引起封隔器蠕动失效。

主要有以下5种情况可以使注水管柱发生轴向变形:1)温度变化产生的温度效应;2)内外压差作用产生的鼓胀效应;3)管柱内外压差产生的活塞效应;4)失稳屈曲产生的弯曲效应(包括正弦屈曲效应和螺旋屈曲效应);5)流体流动时的摩阻效应。

以文献[13]中管柱轴向变形量计算公式为基础,考虑分层注水管柱受到的内力、摩擦、内外压力、黏滞摩阻、正压力、浮力、井眼曲率等因素的综合影响,以海上油田1口实际注水井的井身结构建立模型进行受力分析,分别计算2种分层注水管柱正常注水和反洗井(注)时的管柱蠕动变形量。计算公式为:

式中:ΔL为蠕动位移,m;L为油管长度,m;E为管材弹性模量,MPa;A为管柱壁的横截面积,m2;Ap为封隔器密封腔的横截面积,m2;Ai为管柱内截面积,m2;Δpi为管柱内压力变化的平均值,MPa;Ao为管柱外截面积,m2;Δpo为管柱外压力变化的平均值,MPa;μ为管柱的泊松比;d为管柱内径,m;D为管柱外径,m;Ff为管柱端部受到的有效轴向力,kN;r为管柱和套管环空的半径间隙,m;EI为管柱的弯曲刚度,kN·m2;Le为管柱螺旋弯曲段长度,m;α为钢材的线膨胀系数,℃-1;ΔT为井筒内温度的变化,K;λ为沿程阻力系数;ρ0为注入流体的密度,kg/m3;v为管柱内流体的流速,m3/s。

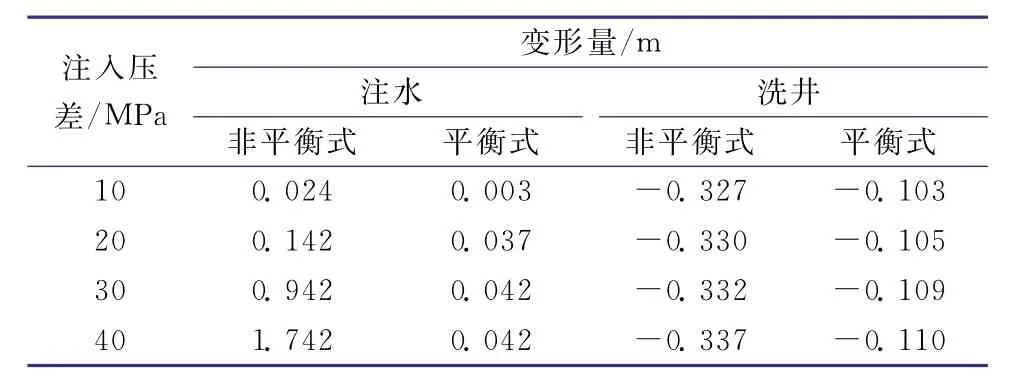

N80钢级油管外径73.0mm、内径62.0mm、长度2 000.00m,套管内径159.4mm。注水时,注入水的温度45℃、排量8m3/h;洗井时,注入洗井液的温度25℃、排量10m3/h。注入压力为10MPa,计算不同注入压差(10,20,30和40MPa)下,正常注水和反洗井时非平衡式和平衡式分层注水管柱的变形量(正值代表管柱伸长,负值代表管柱缩短),结果见表1。

表1 非平衡式和平衡式分层注水管柱不同注入压差下的变形量Table1 Deformation of non balanced and balanced stratified water injection string under different injection pressures differences

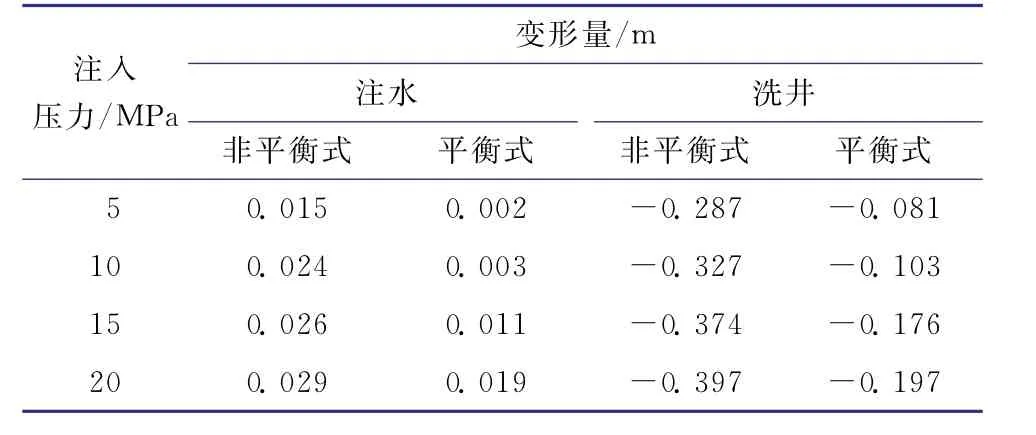

注入压差为10MPa,计算不同注入压力(5,10,15和20MPa)下,正常注水和反洗井时非平衡式和平衡式分层注水管柱的变形量,结果见表2。

表2 非平衡式和平衡式分层注水管柱不同注入压力下的变形量Table2 Deformation of non-balanced and balanced stratified water injection string under different injection pressures

由表1和表2可知:1)无论是正常注水还是反洗井状态,不同注入压差及不同注入压力下,平衡式分层注水管柱的变形量均比非平衡式分层注水管柱小。胜利海上油田目前最大注水压差及注入压力都不到10MPa,管柱变形量在3mm以下,说明平衡式注水管柱能够避免管柱变形造成蠕动导致的封隔器失效和管柱寿命缩短问题。2)由于平衡式分层注水管柱采用了液控封隔器,洗井时管柱的变形量基本不受生产压差影响,井口反洗压力越大,管柱变形量越大,但平衡式分层注水管柱的变形量只是非平衡式分层注水管柱的50%,并且平衡式分层注水管柱采用的液控封隔器在洗井时处于解封状态,反洗井对封隔器的寿命基本没有影响。

4 现场应用

截至2017年12月,胜利海上油田安全可控长效分层注水技术共应用101井次,最大分层数6层,分层最长有效期已达到5年以上,应用该技术的注水井没有因为分层注水管柱的原因进行检修。安全可控长效分层注水技术在满足多级精细分层要求的同时,解决了分层注水管柱寿命短、层段注水合格率低等问题。自2013年底应用该技术以来,胜利海上油田层段注水合格率由63.2%提高到79.8%,注采对应率由86.2%提高至90.0%,地层压力恢复了0.55MPa,产量自然递减率由8.7%降至5.2%,含水上升率由2.8%降至1.5%,提高了注水开发效果。下面以埕北251C-1井为例介绍应用情况。

埕北251C-1井初始采用空心单管分层注水管柱,管柱中配有Y241可洗井环空安全封隔器和Y341可洗井分层注水封隔器。该井自2001年开始注水以来已检修4次,平均检修期不足4年,而且由于不能及时检修,层段注水合格率低,不能满足地质配注要求,2013年测试分层流量时发现在井深1 369.20m处油管窜漏,水由此漏点进入Ng41+2层和Ng4 层,井深1 369.22m处的封隔器也有漏失现象,因此决定对该井进行检修作业,下入了平衡式分层注水管柱,采用液控式压缩封隔器进行分层,利用液控式环空安全封隔器保证环空安全、控制注水和洗井工况的切换。

埕北251C-1井分3层注水,由4级液控式压缩封隔器封隔上下油层,总配注量410.0m3/d,上中下层配注量分别为300.0,20.0和90.0m3/d。该井作业结束后,采用一体化验封仪进行验封,上下层验封时均无流量显示,证明封隔可靠。然后测试各注水层的流量并调整各层的配注量,调整配注量后井口注水压力5.0MPa,全井注水量396.0m3/d,上中下层的注水量分别为284.7,19.8和91.5m3/d,配注量达到要求。该井注水期间对配注量进行过调整,也进行过多次洗井、酸化解堵作业,之后均能恢复正常注水。2018年4月12日对该井再次进行测试和调整配注量,总配注量475.0m3/d,上中下层配注量分别为300.0,70.0和105.0m3/d。配注量调整后井口注水压力4.9MPa,该井实际注水量483.9m3/d,上中下层的注水量分别为292.3,92.4和99.2m3/d。各层注水量均达到配注要求,注水压力波动正常。

5 结论与建议

1)针对海上注水井在“安全、长效、高效”方面的要求,研制了液控式压缩封隔器和可洗井的液控式环空安全封隔器等关键工具,设计了液控平衡式注水管柱,形成了胜利海上油田安全可控长效分层注水技术,解决了现有分层注水管柱寿命短、作业成本高和层段合格率低等问题。

2)现场应用表明,海上长效分层注水技术有利于进行精细分层注水、延长注水管柱寿命和降低作业成本,能够满足胜利海上水驱油田精细注水开发的要求,提高水驱开发效果。

3)随着海上油田持续开发,油藏情况的变化对分层注水技术会提出新的要求,而井下封隔器是分层注水的核心工具,因此要持续提高封隔器的可靠性,进一步延长分层注水管柱的寿命。