双级双速钻井工具设计与现场试验

2019-02-20宿振国唐志军

宿振国 , 唐志军

(1. 中国石油大学(华东)石油工程学院,山东青岛 266580;2. 中石化胜利石油工程有限公司技术发展处,山东东营 257000;3. 中石化胜利石油工程有限公司钻井工艺研究院,山东东营 257000)

目前,低渗透油气藏是我国油气开发的重点,但该类油气藏具有储层地质年代久远、构造复杂、埋藏深和岩石坚硬等特点,所以存在一系列钻井难点。其中,在确保钻井安全的前提下,提高机械钻速、降低钻井成本是面临的主要问题[1-7]。目前,国外的低渗透地层钻井技术较为先进,如垂直钻井系统、旋转导向钻井系统、高效PDC钻头、高效动力钻具及相关的地面钻井装备,但相关工具和设备只出租不出售,且租用价格高昂;国内主要采用常规PDC钻头和井下动力钻具,这些工具使用成本较低、应用范围较广,但技术水平相对落后,提高机械钻速的能力较低,难以满足低渗透油气藏高效开发的需求[8-10]。为了在一定程度上解决上述问题,笔者基于分级破岩的方法,在PDC钻头破岩机理及“PDC钻头+螺杆”复合钻井技术的基础上,对螺杆钻具及PDC钻头进行了优化,设计了适用于ϕ215.9,ϕ241.3和ϕ311.1 mm井眼的双级双速钻井工具,并进行了现场试验,结果证明,双级双速钻井工具既能充分发挥PDC钻头的优势,又不会改变现有钻井工艺和设备,性价比高,提速效果好。

1 双级双速钻井工具破岩机理

从钻头破岩原理讲,双级双速钻井工具与常规PDC钻头没有区别,都是利用PDC钻头犁削破岩。两者的主要区别是破岩的具体方式不同,双级双速钻井工具有两级直径不同的钻头,利用较大直径的一级钻头钻出导眼,释放岩石内应力,然后利用较小直径的二级钻头跟进破岩。因为一级钻头破岩过程中使井底岩石的应力场发生了变化,岩石的抗破碎强度降低,所以二级钻头的破岩效率得到提高,从而提高了整体钻进效率。

双级双速钻井工具与单级钻头钻井时的井底岩石应力场分布如图1所示。

从图1可以看出,双级双速钻井工具钻井时的井底应力扩散区域明显大于单级钻头钻井,应力集中度也高于单级钻头钻井。这表明一级钻头钻出导眼使井底岩石内应力释放,岩石内应力大幅降低,使井底岩石的抗破碎强度大幅降低。因此,在相同钻井参数下,双级双速钻井工具的破岩效率高于常规单级钻头。

2 双级双速钻井工具常见结构

双级双速钻井工具主要有同心式和偏心式2种,该工具在“PDC钻头+螺杆”复合钻井的基础上进行设计的,利用常规动力钻具驱动双级PDC钻头破岩,既充分发挥了PDC钻头的破岩优势[11],又具有结构简单可靠、成本低的特点。

2.1 同心式钻井工具

2.1.1 同心一体式

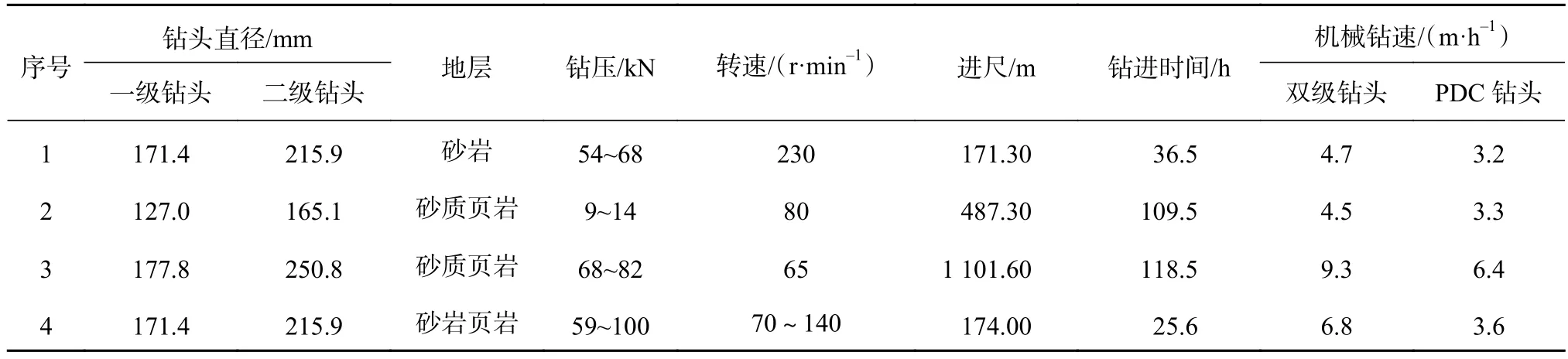

美国NOV公司开展了同心式双级钻井工具的破岩研究[9],并研制了双级钻头,如图2所示。通过室内及现场试验,发现该钻头主要有以下2方面的优点:1)有利于提高钻井的稳定性,减小钻井过程中的振动;2)由于一级钻头释放了二级钻头钻进时的压应力,能够大幅提高钻进速度。NOV公司双级钻头的钻井数据及与常规PDC钻头的钻速对比情况见表1。

图2 NOV公司研制的双级钻头Fig. 2 Two-stage drill bit developed by NOV

由表1可知,NOV公司研制的双级钻头能够大幅提高机械钻速,与常规PDC钻头相比,最高可提高88.9%。

2.1.2 同心分体式

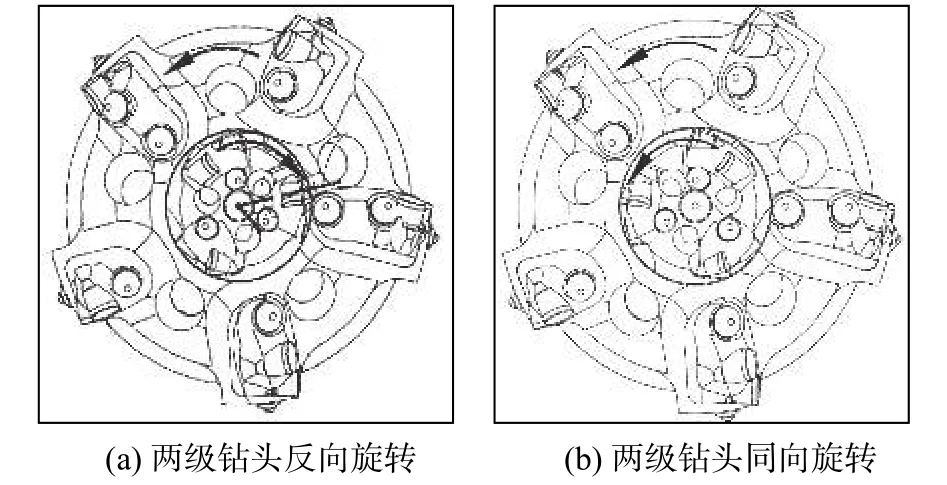

NOV公司研制出一种同心分体式双级双速钻井工具,如图3所示。该钻井工具的优点为[12-13]:1)一级钻头较二级钻头具有更高的转速,有利于提高一级钻头的破岩效率,同时降低二级钻头的破岩难度,提高二级钻头钻速;2)双级钻头转向相反时,有助于降低钻柱的附加扭矩;3)一级钻压与二级钻压的匹配达到最优时,更有利于快速钻进;4)转向相同时,当一级钻头转速高于二级钻头转速时,有利于延长钻头寿命;5)适用于多类型钻头组合。

表1 NOV公司双级钻头的钻井数据及与常规PDC钻头的钻速对比Table1 Drilling data of NOV's two-stage drill bit and the comparison of ROP with conventional PDC bit

图3 同心分体式双级双速钻井工具示意Fig. 3 Schematic of concentric split two-stage and twospeed drilling tool

另外,Baker Hughes公司针对同心分体式[10]双级钻井工具提出了多种专用工具设计方案,如图4所示。但是,截至目前,国外也仅仅是提出了同心分体式双级双速钻井工具的技术方案,未见相关样机及现场应用方面的报道。

图4 Baker Hughes公司设计的同心分体式双级双速钻井工具Fig. 4 Concentric split two-stage and two-speed drilling tool designed by Baker Hughes

2.2 偏心分体式钻井工具

根据相关报道[11],国外于2014年开始研究偏心分体式双级钻井工具,但国内在这方面的研究目前尚处于空白。相关资料表明[11],偏心式双级双速钻井技术具有以下优点:1)能够进一步降低岩石破碎难度;2)能够克服钻头中心线速度慢、切削效率低的不足,有利于大幅提高钻头切削效率;3)能够减弱钻柱的振动[13],保持钻井过程的平稳性。

3 双级双速钻井工具优化设计

2016年,胜利油田开始研究双级双速钻井工具,在设计排量、输出扭矩与转速和钻进工具长度等参数后,结合现场实际需要,设计了双级双速钻井工具,该工具采用螺杆钻具驱动两级钻头,两级钻头均为常规PDC钻头,均正向转动。

3.1 每转排量设计

钻井过程中,钻井液在管柱中自上而下流经双级双速钻井工具,驱动钻井工具顺时针旋转。因此,螺杆钻具转子自转速度的计算公式为:

式中:γ为转子自转转速,r/min;z为螺杆钻具转子密封线下移距离,m;N为转子头数;h为转子与定子的螺距,m。

由式(1)可以得到螺杆钻具转子自转一周后密封线下移距离的计算公式:

式中:H为螺杆钻具转子自转1周后密封线的下移距离,m;Ts为定子导程,m;Tr为转子导程,m。

定子线性包裹面积减去转子线性包容面积,即为转子的截流面积,则螺杆钻具每转排量的计算公式为:

式中:q为螺杆钻具的每转排量,m3/s;AG为转子截流面积,m2;As为定子线性包裹面积,m2。

3.2 输出扭矩与转速设计

螺杆钻具的输出扭矩即为钻头的扭矩,其与压降、每转排量有关,考虑现场实际工况,设计计算相关参数时忽略螺杆钻具内部传动轴等部件间的摩擦。因此,螺杆钻具输出扭矩的计算公式为:

式中:MT为螺杆钻具输出扭矩,N·m;p为螺杆钻具的压降,MPa。

螺杆钻具输出转速的计算公式为:

式中:n为螺杆钻具的输出转速,r/min;Q为排量,m3/s;ηv为螺杆钻具定子与转子的容积效率。

3.3 钻井工具长度设计

随着螺杆钻具转子的不断转动,转子在相对定子转过转角α时,随着转角不断增大,转子与定子之间的过流面积逐渐缩小,转子与定子之间的过流面也是逐渐关闭的,那么沿着轴向累计,即可计算出螺杆钻具的长度。

式中:L为螺杆钻具的长度,m。

根据螺杆钻具内摆线等距线型的要求,即可用式(6)计算出双级双速钻井工具的长度。

3.4 钻井工具总体结构设计

考虑现场实际工况,结合国内现有螺杆钻具的制造工艺,设计了双级双速钻井工具的总体结构。该钻井工具主要由旁通阀、防脱保护模块、螺杆动力模块、双级双速输出轴总成模块和同心分体式两级PDC钻头组成。

根据现场钻井的实际需要,分别设计了适用于ϕ215.9,ϕ241.3和ϕ311.1 mm井眼的双级双速钻井工具。其操作方法与常规钻井工艺基本相同,即:启动钻井泵,双级双速钻井工具在高压钻井液的驱动下,利用钻头的旋转破岩。

1)适用于ϕ215.9 mm井眼的双级双速钻井工具,长度 7 600.0 mm,质量950 kg,压降 3.0~3.5 MPa,输出转速100~140 r/min,输出扭矩6 300 N·m。

2)适用于ϕ241.3 mm井眼的双级双速钻井工具,长度7 500.0 mm,质量1 200 kg,压降3.0~3.5 MPa,输出转速100~150 r/min,输出扭矩8 500 N·m。

3)适用于ϕ311.1 mm井眼的双级双速钻井工具,长度7 500.0 mm,质量1 500 kg,压降3.0~3.5 MPa,输出转速100~150 r/min,输出扭矩9 500 N·m。

4 现场试验

笔者所设计的双级双速钻井工具在胜利油田营66-斜98井、营2-斜更9井和夏52-斜227井等3口井进行了现场试验。试验结果表明,双级双速钻井工具应用效果良好,不但具有稳斜、稳压作用,而且提速效果显著。

4.1 营 66–斜 98 井

4.1.1 试验井参数

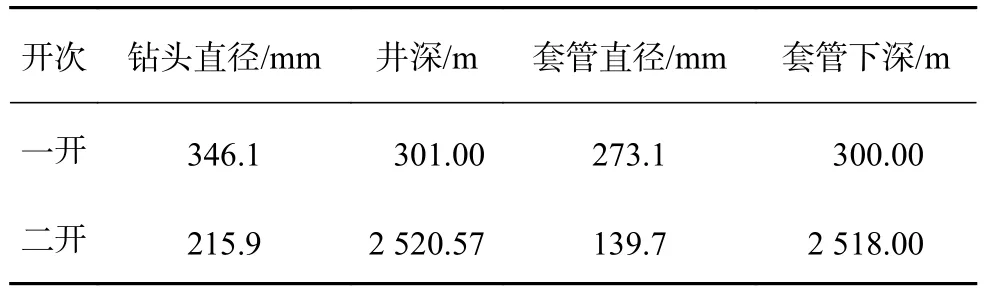

营66-斜98井最大井斜角35°,稳斜段钻遇东营组,设计井身结构见表2。该井利用常规钻井技术钻进时蹩跳钻频繁,钻压波动较大。因此,在该井2 373.00~2 523.50 m井段进行了双级双速钻井工具试验,其目的是,在满足井眼轨迹控制要求的同时,是否能稳定钻压、提高钻速。

表2 营66–斜98井的井身结构Table2 Casing program of Well Y66-X98

4.1.2 试验结果及效果分析

试验井段钻压20~40 kN,排量27~30 L/s,泵压11~13 MPa。钻进过程中钻压平稳,泵压稳定无异常波动,钻具上提下放顺畅,大钩载荷正常;完成试验后将工具起出井眼,检查钻井工具、钻头都无损伤。

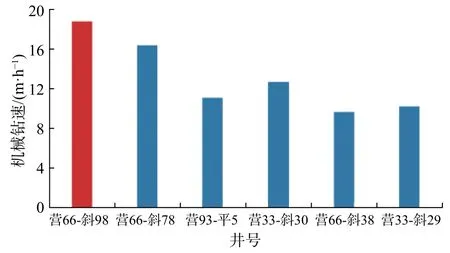

营66-斜98井采用双级双速钻井工具钻进井段的机械钻速与邻井使用常规钻具钻进的相同井段的机械钻速进行了对比,结果如图5所示。

图5 营66–斜98井双级双速钻井工具与邻井常规钻具钻速对比Fig. 5 Comparison of ROP between two-stage and twospeed drilling tool in Well Y66-X98 and the conventional drilling tools in offset wells

由图5可知,采用双级双速钻井工具后机械钻速提高了61.3%,提速效果显著。

4.2 营 2–斜更 9 井

4.2.1 试验井参数

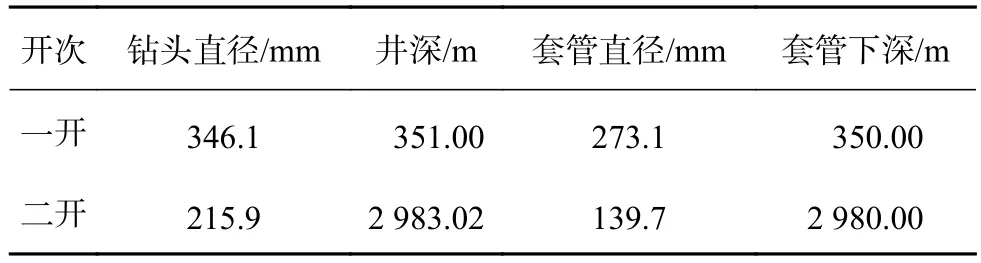

营2-斜更9井最大井斜角28°,下部井段扭方位,是一口典型的三维井眼定向井,设计井身结构见表3。该井采用常规钻井技术钻进时,蹩跳钻频繁,钻压波动较大,因此在1 434.00~1 750.22 m井段进行双级双速钻井工具试验,钻具组合为ϕ215.9 mm双级双速钻井工具+回压阀(411×410)+ϕ177.8 mm无磁钻铤+ϕ214.3 mm螺旋稳定器+ϕ177.8 mm钻铤×2柱+ϕ165.1 mm 钻铤×2柱+钻杆。

表3 营2–斜更9井设计井身结构Table3 Casing program of Well Y2-XG9

4.2.2 试验结果及效果分析

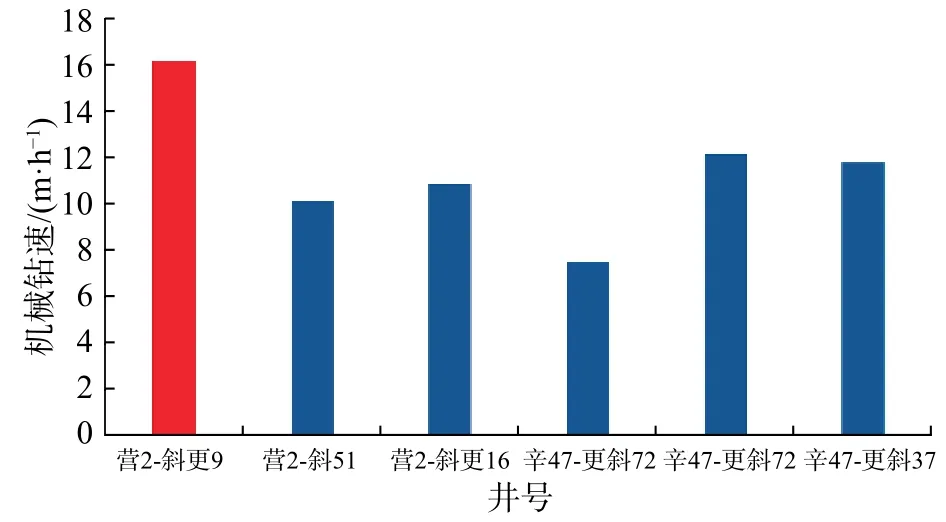

试验井段钻压20~30 kN,排量27~30 L/s,泵压11~12 MPa。钻进过程中钻压平稳,泵压稳定,试验后检查工具、钻头都无损伤。营2-斜更9井使用双级双速钻井工具钻进井段的机械钻速与邻井使用常规钻具钻进相同井段的机械钻速进行了对比,结果如图6所示。

图6 营2–斜更9井双级双速钻井工具与邻井常规钻具钻速对比Fig. 6 Comparison of ROP between two-stage two-speed drilling tool in Well Y2-XG9 and the conventional drilling tools in offset wells

由图6可知,采用双级双速钻井工具后机械钻速提高了58.9%,提速效果显著。

4.3 夏 52–斜 227 井

4.3.1 试验井参数

夏52-斜227井设计的井身结构见表4。其中,二开直井段设计井深1 350.00 m。为了验证双级双速钻井工具在该井直井段钻进过程中的提速、防斜和稳定钻压的效果,在310.00~1 210.50 m井段(直井段)进行了试验,钻具组合为ϕ215.9 mm双级双速钻井工具+回压阀(411×410)+ϕ177.8 mm 无磁钻铤+ϕ214.3 mm螺旋稳定器+ϕ177.8 mm钻铤×2柱+ϕ165.1 mm 钻铤×2柱+钻杆。

表4 夏52-斜227井的井身结构Table4 Casing program of well X52-X227

4.3.2 试验结果及效果分析

试验井段钻压20~30 kN,排量27~30 L/s,泵压11~12 MPa。钻进过程中钻压平稳,泵压稳定,直井段防斜打直效果明显,机械钻速相比邻井平均提高120.9%(见图7),试验后检查双级双速钻井工具未损坏。

图7 夏52–斜227井双级双速钻井工具与邻井常规钻具钻速对比Fig. 7 Comparison of ROP between two-stage two-speed drilling tool in Well X52-X227 and the conventional drilling tools in offset wells

双级双速钻井工具在上述3口井完成试验后,钻头有轻度磨损,再次开泵测试,发现该工具的动力性有所降低,分析认为螺杆钻具部分达到使用寿命。3口井的现场试验结果表明,机械钻速平均提高80.37%,提速效果显著。

5 结论与建议

1)双级双速钻井工具利用一级钻头破岩并钻出导眼,然后用二级钻头钻进地层。一级钻头钻出导眼释放井底岩石内应力,岩石抗破碎强度降低,使二级钻头钻进更为容易,从而实现提高钻井效率的目的。

2)基于已有研究成果,根据现场钻井的实际需要,分别设计了适用于ϕ215.9,ϕ241.3和ϕ311.1 mm井眼的双级双速钻井工具。

3)胜利油田3口井的现场试验表明,双级双速钻井工具提速效果显著,试验井段平均提速80.37%,其使用寿命达到142.4 h,钻压、泵压及工具性能稳定,安全可靠性高。

4)建议开展专用螺杆钻具和PDC钻头性能及匹配性的研究,以充分发挥双级双速钻井工具成本低、效率高的优势,为低渗透油气藏的高效开发提供技术支撑。