基于有限元法的不同带槽球面轴承结构的对比分析*

2019-02-20

(1.河北科技大学电气工程学院 河北石家庄 050018;2.安徽大学高节能电机及控制技术国家地方联合工程实验室 安徽合肥 230601)

带槽球面轴承是一种有球缺的外球壳内表面设有螺旋形或环形凹槽的特殊球面轴承,相比普通的球面轴承,凹槽的结构设计改善了轴承的润滑环境、散热能力和力学性能。另外,可在凹槽上安装滚珠,将滑动摩擦变为滚动摩擦,实现摩擦类型的转变。带槽球面轴承主要应用于永磁多自由度运动电机,如图1所示,电机主要由电磁结构和球面轴承结构组成,通过电磁结构,利用混合驱动模式,实现电机高精度多自由度运动。球面轴承为电机的流固结构,其完整球面的内球壳作为永磁多自由度球面电机的转子壳,有球缺的外球壳作为电机的定子壳,转子壳做多自由度运动,定子壳保持静止,定转子球面密封一层润滑油,液质润滑油将发生相对运动的定转子球面分隔开来,由润滑油承受载荷,使电机运转平稳,摩擦磨损较小,从而提高电机的效率和寿命,使永磁多自由度电机朝着更加高效环保、高精度定位方向发展,为航空航天、机器人仿生、船舶系统等需要多自由度运动设备的领域带来了广泛的发展前景[1-5]。

目前,专家和学者对不同带槽轴承开展了一系列研究工作,取得了重要的研究成果[6-11]。律辉等人[11-13]针对不同螺旋角、螺旋槽数目和螺旋槽半径大小的艉轴承模型,应用 Ansys软件对其进行结构静力分析对比,得到了适中的艉轴承结构;同时通过静态接触仿真分析,得到不同螺旋槽数和不同螺旋角度艉轴承,在不同载荷和不同橡胶硬度等条件下的接触状况。王建等人[14]研究了3种不同型腔结构以及不同腔深的长方形腔艉轴承的静力学性能,为改善艉轴承的承载能力和工作环境提供了指导。李振宇等[15]通过对不同导水槽结构轴承的仿真与对比分析,发现导水槽尺寸及导水槽所在位置处压强对轴承承载能力有重要的的影响。

目前对球面轴承进行凹槽结构设计及性能研究仍然较为欠缺,本文作用利用有限元仿真软件,对比分析不同螺旋槽和环形槽结构对球面轴承的位移、应力和体积应变分布等力学性能的影响,然后对比2种槽结构,选取最合适的结构和尺寸,为优化球面轴承的结构设计和提高其润滑性能等提供理论参考。

1 带槽球面轴承模型

1.1 三维实体模型的建立

球面轴承由2部分组成:非完整球面的外球壳和完整球面的内球壳,内球壳装于外球壳内。带槽球面轴承的槽结构主要有螺旋槽和环形槽,如图2所示。利用 Solidworks 绘图软件绘制不同槽数目和槽半径的2种槽类型球面轴承外球壳的三维实体模型[16],槽半径分别为2、2.5、3 mm,槽数目为3、5、7。对于螺旋槽球面轴承,螺旋角不同,螺旋槽的数目也不同,螺旋角为5°、10°、15°时,槽数分别为3、5、7,如图3所示。将螺旋槽和环形槽球面轴承导入多物理场分析软件,对不同槽球面轴承模型进行对比研究。

图2 球面轴承模型示意图Fig 2 Schematic diagram of spherical bearing model(a)spiral groove spherical bearing;(b)annular groove spherical bearing

图3 不同螺旋角的球面轴承模型示意图Fig 3 Schematic diagram of spherical bearing model with different helix angle(a)spherical bearing with a helix angle of 15° and a groove number of 3;(b)spherical bearing with a helix angle of 10° and a groove number of 5;(c)spherical bearing with a helix angle of 5° and a groove number of 7

1.2 模型参数选择和边界条件

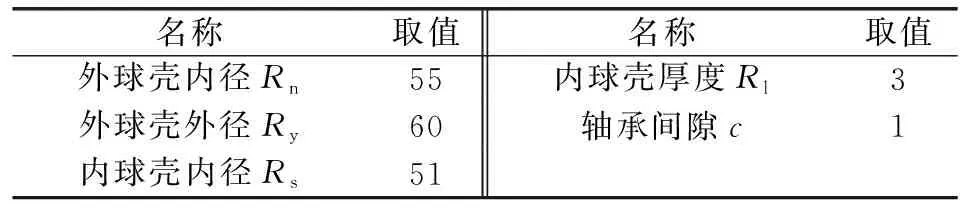

球面轴承的内外球壳的材料为结构钢,其弹性模量为2×105MPa,泊松比为0.3,热膨胀系数为1.23×10-5℃-1,密度为7 850 kg/m3,具体模型参数如表1所示。

表1 球面轴承模型基本参数Table 1 Basic parameters of the spherical bearing model mm

假设球面轴承在理想状态下对其进行分析,简化条件[5]为

(1)内外壳间的液体油膜为牛顿流体;

(2)不计油膜的质量,不存在惯性力和重力;

(3)轴承处于动压润滑状态,在稳态下工作;

(4)液体油膜与内外壳接触的边界上没有相对滑动。

2 模型分析方法

(1)建立几何模型。以螺旋角为10°,槽数为5,半径为2.5 mm的螺旋槽球面轴承外球壳为例,应用Solidworks软件绘制[16]将其导入到COMSOL Multiphysics软件进行仿真分析。

(2)添加材料和全局定义。在内置材料库中添加Structural steel[16],进行材料属性定义,在全局定义下添加参数,定义外壳内表面上承受的载荷数。

(3)添加物理场和边界条件。在“结构力学”模块下添加“固体力学”物理场,球面轴承内表面为受压区域,凹槽上的载荷相对大一些,不仅有油膜的载荷还有滚珠的载荷,为主要的载荷承载区。文中主要分析凹槽处的力学性能。轴承满足动压润滑压力分布,将其分割成不同的区域,每个区域的压力进行

离散分布,另外对球面轴承的外表面施加固定约束,确保它不会发生移动。

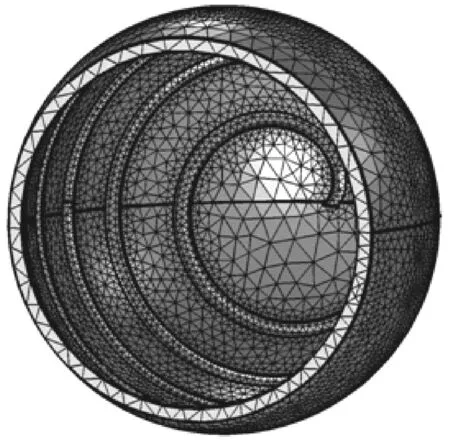

(4)添加网格。划分网格是有限元分析的至关重要的一步,网格质量、数目及疏密等对计算结果的精度和收敛性有着重要的影响。在凹槽区域网格进行细化,以便提高运算精度,得到如图4所示的结果。

图4 球面轴承网格划分图Fig 4 Spherical bearing meshing diagram

3 结果及分析

3.1 槽数对球面轴承力学性能的影响

设球面轴承的螺旋槽和环形槽半径均为2.5 mm,槽数分别为3、5、7,其他基本尺寸参数和所承受的载荷均相同。对6种球面轴承模型的位移进行分析,结果分别如图5和图6所示。

由图5可知:不同螺旋槽数的3种球面轴承模型的位移分布位置没有明显差异,都发生了微小的位移;位移集中现象多出现在外球壳的上边缘部位,变化幅度都比较平缓;其中可明显看出螺旋槽数为5的球面轴承的位移量最小。

图6所示为3种不同环形槽数球面轴承位移分布情况,可以看出:环形槽球面轴承的位移分布位置发生了显著的变化,形变处分布在环形槽上,定子壳底端的环形槽位移量最大;随着环形槽数的增多,球面轴承的位移量增大,环形槽数为7的球面轴承位移量最大。

图5 不同螺旋槽数的球面轴承位移分布图(m)Fig 5 Displacement distribution diagram of spherical bearings with three different spiral groove numbers(m)(a) with a groove number of 3;(b)with a groove number of 5;(c)with a groove number of 7

图6 不同环形槽数的球面轴承位移分布图(m)Fig 6 Displacement distribution diagram of spherical bearings with three different annular groove numbers(m)(a) with a groove number of 3;(b)with a groove number of 5;(c)with a groove number of 7

通过比较图5和图6可知:由于凹槽结构不同,发生位移的位置明显不同,环形槽球面轴承发生形变的位置影响着润滑油膜的流动状态,因此螺旋槽球轴承比较满足实际工况。

如图7所示,不同螺旋槽数的3种球面轴承的应力分布趋势相似;螺旋槽数为3的球面轴承应力分布不均匀,多次出现了红色的应力值高峰区域,容易形成应力集中现象;螺旋槽数为5的球面轴承的应力分布相对均匀;螺旋槽数为7的球面轴承的应力分布较为平缓;随着螺旋槽数的增多球面轴承的应力也逐渐增大。

图7 不同螺旋槽数的球面轴承应力分布图(Pa)Fig 7 Stress distribution of spherical bearings with three different spiral groove numbers (Pa)(a) with a groove number of 3;(b)with a groove number of 5;(c)with a groove number of 7

如图8所示,不同环形槽数的球面轴承应力分布情况大体一致,环形槽数的改变对球面轴承的应力值没有显著影响,但加剧了球面轴承的应力集中现象;环形槽数为7的球面轴承出现红色的应力值高峰区域比较集中;相比3 种模型,螺旋数为5的球面轴承较为优越。

图8 不同环形槽数的球面轴承应力分布图(Pa)Fig 8 Stress distribution diagram of spherical bearings with three different annular groove numbers(Pa)(a) with a groove number of 3; (b)with a groove number of 5;(c)with a groove number of 7

如图9、10所示,3种不同螺旋槽数和环形槽数的球面轴承体积应变分布趋势与应力分布趋势大体一致,应变值高峰也都出现在外球壳上边缘,与位移和应力分布情况相似。环形槽球面轴承的体积应变量随着槽数的增多变化不大,环形槽数为3和5的球面轴承体积应变量相同,环形槽数为7的球面轴承的体积应变分布明显出现不均匀现象。

图9 不同螺旋槽数的球面轴承体积应变分布图Fig 9 Volumetric strain distribution diagram of spherical bearings with three different spiral groove numbers(a) with a groove number of 3; (b)with a groove number of 5;(c)with a groove number of 7

图10 不同环形槽数的球面轴承体积应变分布图Fig 10 Volumetric strain distribution diagram of spherical bearings with three different annular groove numbers(a) with a groove number of 3;(b)with a groove number of 5;(c)with a groove number of 7

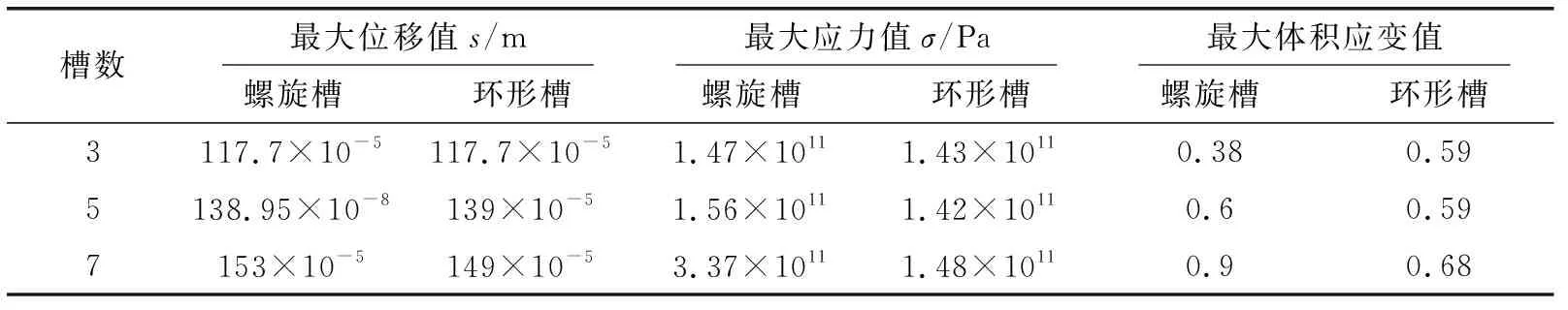

为了清晰直观地反映不同槽数目的螺旋槽和环形槽对球面轴承力学性能的影响,计算了槽半径相同、槽数目不同的6种螺旋槽和环形槽球面轴承的最大位移、最大应力和最大应变量,如表2所示。对比分析得知:螺旋槽数为5的球面轴承的位移量最小,其值为138.95×10-8m,其他5种的球面轴承的最大位移量大致相同;随着槽数的增多,螺旋槽球面轴承的最大应力和最大体积应变值都增大,而环形槽的最大应力值和最大体积应变值变化不大,即与环形槽相比,螺旋槽的最大应力值和最大体积应变值要大一些。

表2 不同槽数的螺旋槽和环形槽球面轴承的最大位移、最大应力和最大体积应变量Table 2 The maximum displacement,maximum stress and maximum volume strain for spiral groove and annular groove ball bearings with different groove numbers

综合以上分析结果,可以得出以下结论:槽数目和槽结构对球面轴承力学性能有着明显的影响,6种球面轴承的应力值和体积应变值随着槽数目和槽结构的变化而发生规律性变化;但螺旋槽数对位移量的影响较为复杂,其中螺旋槽数为3和7时,位移量都大于螺旋槽数为5的位移量,且螺旋槽数为5时,其位移分布位置相对合理;相比环形槽,螺旋槽应力应变分布相对均匀;设计球面轴承凹槽结构应该尽量避免出现应力、应变集中的现象。通过比较上述6种结构可以得出:螺旋槽数为5的球面轴承的力学性能要比其他5种结构优越。

3.2 槽半径对球面轴承力学性能的影响

由以上分析比较,优选出了螺旋槽数目为5的球面轴承结构,现以槽数目为5为例,建立不同螺旋槽和环形槽半径的6种球面轴承,螺旋槽和环形槽半径分别为2、2.5、3 mm,其他结构尺寸参数都相同。对6种球面轴承进行有限元静力分析,得到位移、应力、体积应变分布图。

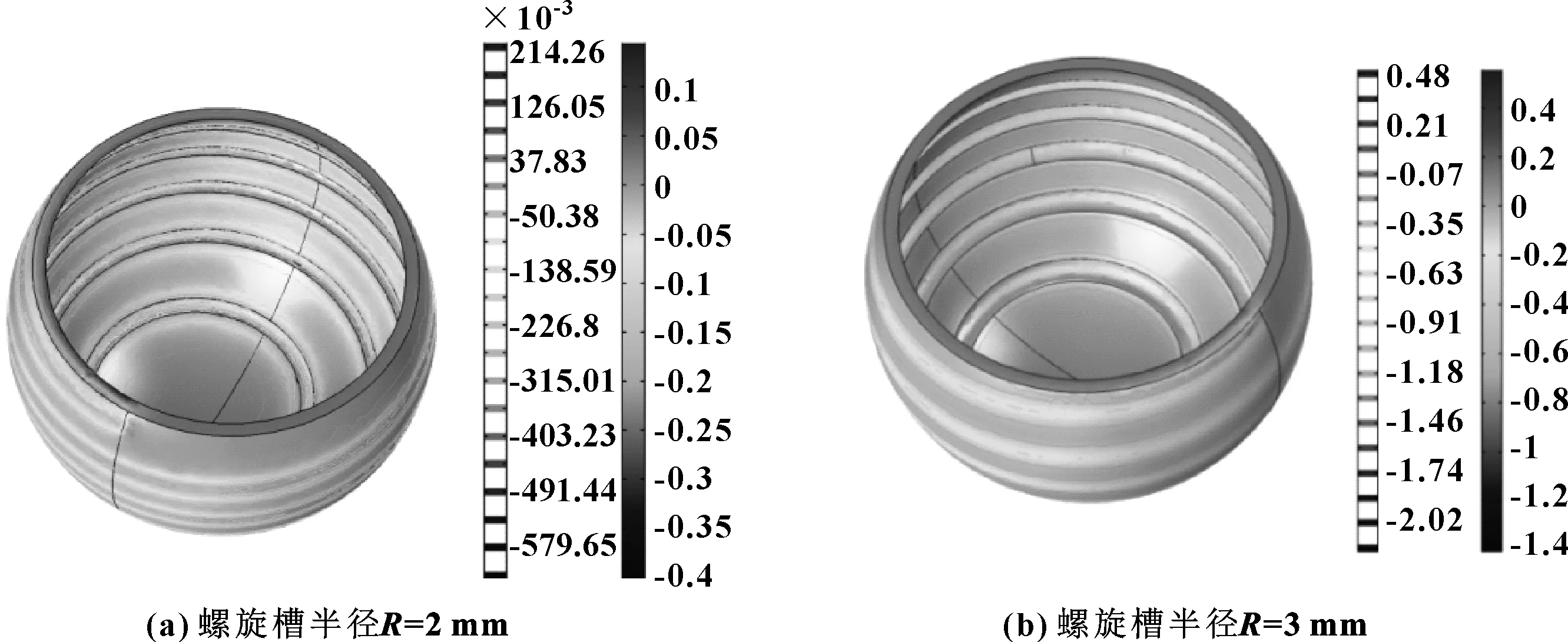

图11、12所示分别为螺旋槽和环形槽半径为2 mm和3 mm的球面轴承位移分布图,不同螺旋槽和环形槽半径的球面轴承位移分布情况大体一致,出现最大位移的部位也分别是在外球壳上边缘和环形凹槽处,只是位移量有差异。与图5(b)、6(b)比较可知,半径为2.5 mm的螺旋槽位移量最小。

图11 不同螺旋槽半径的球面轴承位移分布图(m)Fig 11 Displacement diagram of spherical bearings with different spiral groove radius (m)(a)R=2 mm;(b)R=3 mm

图12 不同环形槽半径的球面轴承位移分布图(m)Fig 12 Displacement distribution diagram of spherical bearings with different annular groove radius(m)(a)R=2 mm;(b)R=3 mm

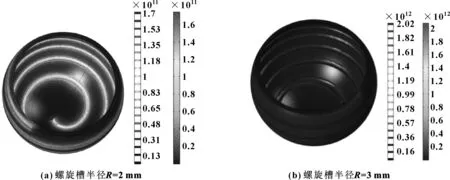

图13、14所示分别为螺旋槽和环形槽半径为2 mm和3 mm的球面轴承应力分布。可知:螺旋槽和环形槽球面轴承的应力分布都随着槽半径的增大而减小,这是因为半径越大,承载压力的区域面积越大,应力也相对较小,而且明显看出半径为2 mm的螺旋槽上多处出现应力集中现象,应力分布很不均匀,容易导致轴承疲劳破坏。从图7(b)、13(b)可看出:螺旋槽半径为2.5 mm和3 mm的球面轴承应力分布相对均匀,半径为3 mm的球面轴承应力集中不明显。而从图14可看出:环形槽半径越大,应力集中现象越显著。对比图13、14可知:螺旋槽球面轴承比环形槽应力分布更均匀一些。

图13 不同螺旋槽半径的球面轴承应力分布图(Pa)Fig 13 Stress distribution of spherical bearings with different spiral groove radius (Pa)(a)R=2 mm;(b)R=3 mm

图14 不同环形槽半径的球面轴承应力分布图(Pa)Fig 14 Stress distribution diagram of spherical bearings with two different annular groove radius(a)R=2 mm;(b)R=3 mm

图15、16所示分别为螺旋槽和环形槽半径为2 mm和3 mm的球面轴承体积应变分布。不难看出:凹槽处的体积应变值相对大一些;球面轴承体积应变随着螺旋槽半径的增大而增大,但环形槽半径的增大,对轴承体积应变影响不大。

图15 不同螺旋槽半径的球面轴承体积应变分布图Fig 15 Volumetric strain distribution of spherical bearings with different spiral groove radius(a)R=2 mm;(b)R=3 mm

图16 不同环形槽半径的球面轴承体积应变分布图Fig 16 Volumetric strain distribution diagram of spherical bearings with different annular groove radius(a)R=2 mm;(b)R=3 mm

表3所示为不同槽半径的螺旋槽和环形槽球面轴承的最大位移、最大应力和最大体积应变量计算结果。可知:螺旋槽半径若太小或太大都会使球面轴承的最大位移量增大,形变量也增大;环形槽的最大位移值随着半径增大而增大,但差值不大;螺旋槽半径为2.5 mm的球面轴承位移峰值最小;相比环形槽,螺旋槽球面轴承的最大应力值和最大体积应变值相对大一些。

表3 不同槽半径的螺旋槽和环形槽球面轴承的最大位移、最大应力和最大体积应变量Table 3 The maximum displacement,maximum stress and maximum volume strain of spiral groove and annular groove spherical bearings with different groove radius

综合以上分析结果可知:环形槽球面轴承的最大位移值、最大应力值和最大体积应变值要小于螺旋槽球面轴承;环形槽与螺旋槽发生形变的部位截然不同,环形槽位移位置影响到润滑油的流动状态,进而影响球面轴承的承载能力,且位移变化的程度较快,形变量的面积也相对大一些;相比螺旋槽,环形槽球面轴承的应力分布不均匀,应力集中现象明显。因此,虽然环形槽球面轴承的静力分析最大值要小于螺旋槽球面轴承,但是从静力分布状况来看,螺旋数目为5,螺旋槽半径为2.5 mm的球面轴承性能最为理想。

4 结论

(1)螺旋槽的数目和半径对球面轴承的结构静力分析有重要的影响,螺旋槽数和槽半径增大或减小,球面轴承的位移都增大;随着螺旋槽数目的增大,最大应力和体积应变值都增大;随着螺旋槽半径的增大,最大应力值减小,而最大体积应变值则增大。

(2)环形槽球面轴承的最大位移量随着槽数和半径的增大而增大;最大应力和最大体积应变量随着环形槽数目增大及槽半径的减小而增大。

(3)螺旋槽球面轴承的最大位移、最大应力和体积应变量大于环形槽球面轴承,但环形槽球面轴承的位移分布变化较快且范围大,压力分布不均匀,多次出现压力峰值,容易造成应力集中现象。故通过对比应选取螺旋角为10°,半径为2.5 mm的球面轴承最大位移最小,最大应力值和最大体积应变值适中,应力应变分布相对均匀。

(4)不同结构和尺寸的槽结构对球面轴承的力学性能有很大的影响,需要合理选取槽类型和槽数目及半径大小,有利于优化轴承结构,提高工作效率。