预顶升工艺加固空心板梁的关键技术

2019-02-20王建利

王建利,刘 波

(西安市市政设施管理局,陕西 西安 710016)

0 引 言

空心板梁具有施工速度快、吊装简便、成本低廉等优点,在公路桥梁和城市桥梁中应用较多,但是空心板梁横向连接需要靠铰缝来实现,十分脆弱,在运营期易出现桥面纵向裂缝、铰缝脱落,甚至造成单板受力。由于空心板是混凝土结构,且大多已使用了多年,而车辆荷载快速增加,以及酸雨、温差等各种环境因素的作用,使桥梁产生混凝土材料劣化、钢筋锈蚀等许多病害。同时,随着时间的推移,大量混凝土桥梁将步入老化期,其安全性、适用性及耐久性的下降,致使桥梁承载力降低,危及行车安全。

目前空心板梁的加固技术较多,主要有粘贴钢板法、粘贴纤维布法、体外预应力法等。粘贴钢板法对梁底破损交大,粘贴纤维布法对梁底平整度要求较高且在铰缝处传递剪力有限,体外预应力法对梁端锚固要求严格;另外,这些方法都需要中断交通,对于城市桥梁加固十分不便[1-6]。

预张紧钢丝绳网片-聚合物砂浆技术是加固技 术中的一种。钢丝绳网片实质是一种体外配筋,所 用钢丝绳为高强不锈钢绞线,强度高、不锈蚀、运输和施工方便,作为加固材料的受力主体,在加固后的结构中能发挥出高于普通钢筋的抗拉强度[7-12]。渗透性聚合物砂浆为现场拌制而成的有机无机复合材料, 具有良好的黏结性能、耐久性能、耐火及耐高温性能, 收缩性小,密实性好,加固后具有保护钢绞线的作用。 该技术的诸多优点促使其在潮湿环境、港口工程与水工结构等领域的应用范围不断扩大,成为现代混凝土构件加固中的一种优良技术。

1 工程概况

西安东城大道灞河桥全长439.3 m,桥宽24 m,上部结构为25 m×17.4 m预应力混凝土空心板,下部结构为柱式墩,钻孔桩基础,设计荷载为汽-20级,该桥河床地势平缓坚硬,梁底距河床平均距离为3~4 m。随着交通流的增加,个别板梁底板出现纵向裂缝并渗水,纵向裂缝缝宽超限,板底有多处破损露筋,由荷载试验确认该桥不能满足承载能力要求。为确保其安全服役,须对该桥进行加固处理。

2 加固方案

由于预张拉钢丝绳网片是由多根钢丝绳组成,施工时选择优化的张拉方案既能节约时间、降低造价,还能保证质量。常规张拉钢丝绳网的方法是单根逐步张拉,由于每片梁钢丝绳数量较多,相邻钢丝绳间距狭小,在张拉时工作空间有效,因此很难对同片梁同步张拉,导致施工工期较长且张拉后钢丝绳受力不均匀,甚至要二次或多次补张才能确保每根钢丝绳均匀受力;另外,各片梁实施张拉后的预拱度很难控制在设计值范围内,导致加固后期应力重新分配,封闭层混凝土开裂部分梁体处于极端受力状态。

为克服以上困难,采用梁底跨中部位整体同步分级顶升的方法来达到梁体理论预拱度,之后在梁体两端锚固段上锚固钢丝绳,使锚固钢丝和梁体协同受力。施工前在梁底跨中设置刚性支撑作为顶升千斤顶的布置点,顶升过程中分阶段逐级顶升,顶升量用弦绳法控制,每次顶升量控制在3~6 mm。待钢丝绳锚固完毕后对跨中进行卸载,卸载后检查钢丝绳的锚固和受力情况,一切正常后采用聚合物封闭钢丝绳,确保钢丝绳能与梁体协同受力。

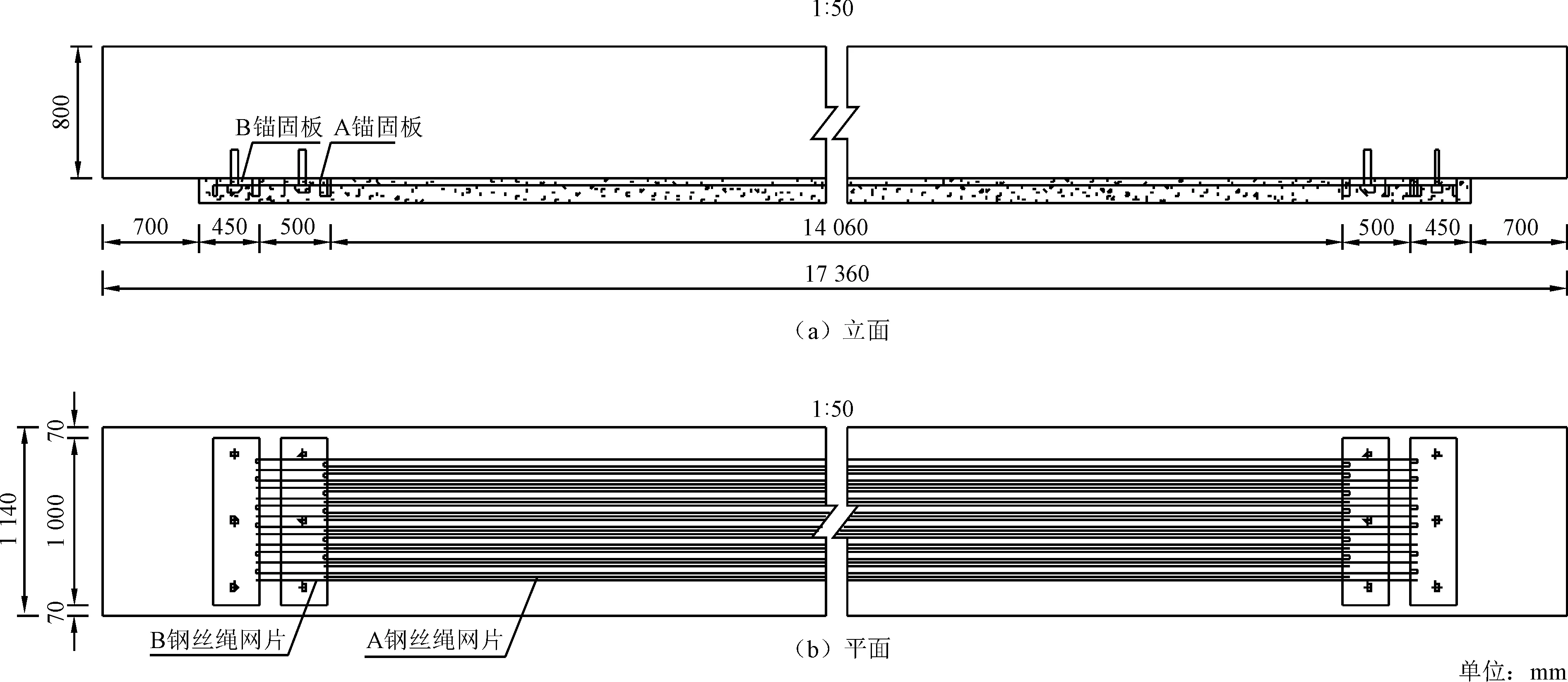

为分散锚固端应力,在梁端设置A锚固板和B锚固板,锚固板为带有扣槽的专用钢板。为保证A锚固板钢丝绳和B锚固板钢丝绳保持同一高度,在A锚固板中部预留孔洞,使B锚固板钢丝绳通过孔洞实现与B锚固板的锚固,如图1所示。

图1 钢丝绳网片张拉示意

3 施工控制

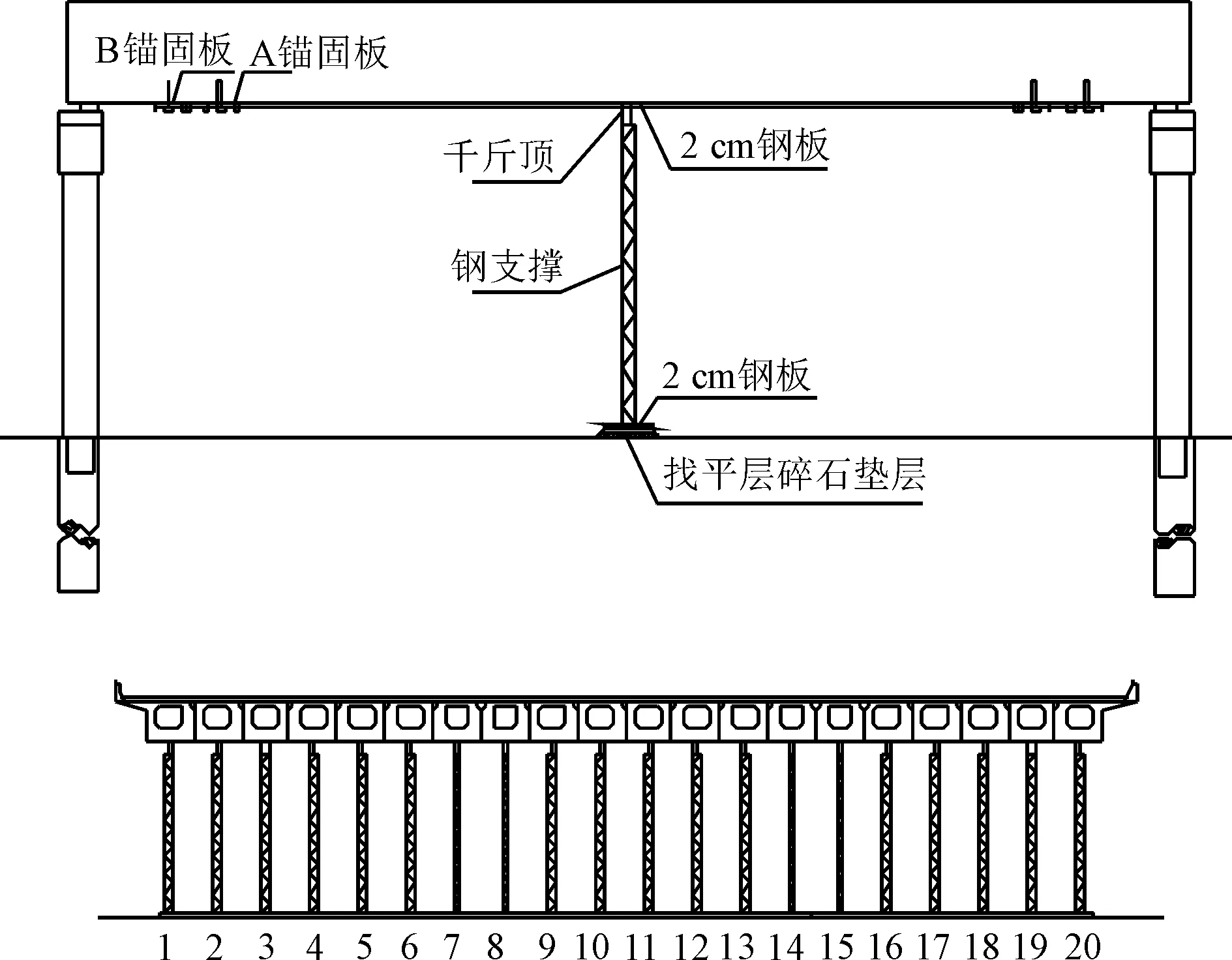

图2 跨中整体同步逐级顶升示意

由于施工时不能中断交通,为确保车辆安全和施工质量,必须对顶升支撑设置横向剪力撑和纵向稳定连接杆。本工程为实现精准控制和减少梁体次内力,采用逐级同步顶升,每次顶升量小于6 mm,如图2所示。每阶段顶升结束后观察半小时,无异常情况进行下一阶段顶升。顶升时严密监测梁体两端位移,梁端支座以位移为主要控制点,梁端垫板不能脱离支座。在横向控制中,1#顶升点至20#顶升点的相对位移要小于4 mm;相邻板之间的相对位移大于4 mm的,相邻板之间的顶升力不应大于10 kN,超过顶升控制范围时应立刻停止顶升并查明原因。顶升过程严密监测顶升支撑的受力情况,以纵向变形作为变形控制的重点,在顶升过程中严格执行顶升方案,出现偏差立刻停止顶升。

在顶升过程中密切监测顶升支架的横向变形,横向变形过大会导致施工失败,甚至在桥面荷载作用下发生安全事故。本次顶升支撑横向变形控制在5 mm之内,横向变形用空间坐标控制,测点布置在顶升支架顶板处,每一榀顺桥向布置3个测点,分别设置于中梁和两边梁位置处。

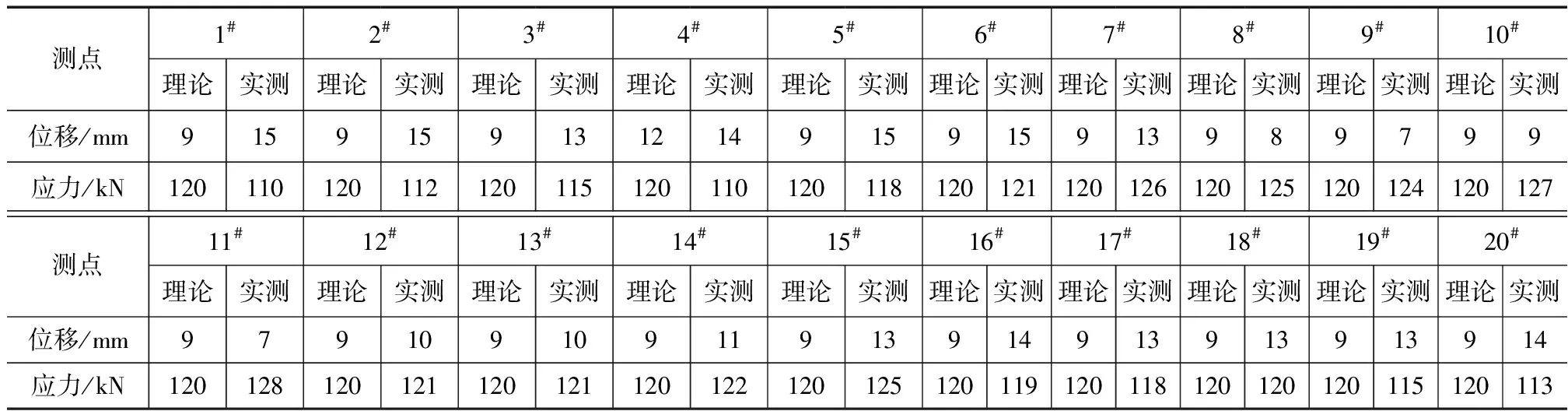

顶升时液压千斤顶由电脑控制同步实施,顶升分三阶段进行。第一阶段让千斤顶与梁底充分接触,控制梁体顶升量不超过2~5 mm,第二阶段同步顶升量为5~7 mm,第三阶段对个别梁体进行调整性顶升,顶升量为2~7 mm,阶段顶升数值对比见表1~4。从表1~4可以看出,各阶段顶升理论值和实测值基本吻合,而各片梁顶升力的实测值和理论值有一定偏差,导致第三阶段边梁1#、2#、3#、4#与16#、17#、18#、19#、20#位移变化较大。原因是:在第一和第二顶升阶段,中间梁虽然顶升力已经达到或超过理论值,但是实际顶升量没有达到理论值,为了弥补中间梁的顶升量没有达到理论值,第三阶段施加了较大的顶升力,致使边部梁1#、2#、3#、4#与16#、17#、18#、19#、20#位移变化较大。中间部分10#、11#、12#梁在调整顶升量时导致边梁位移超出理论计算值,最大实测值超过理论计算值20 kN,是理论计算值的111%,但对梁体没有造成次生灾害。在顶升过程中梁端垫板始终与支座密贴,在顶升阶段相对位移最大值出现在第三阶段的15#顶升点和16#顶升点,最大相对位移为4 mm,但均满足要求。

表1 一阶段整体同步顶升数值对比

表2 二阶段整体同步顶升数值对比

顶升位移控制既要考虑基础压缩沉降,还要考虑梁体在顶升力作用下的上拱位移量,用常规位移计测量很难实现对梁体上拱度的精确测量,控制不好还会给梁体造成次生灾害。因此在该桥梁体整体同步逐级顶升位移测量时,采用弦绳法。弦绳法主要是使用柔性好、弹塑性小的细钢丝一头固定在梁体的一端,另一头通过固定在梁体另一端的滑轮并悬挂重物,在顶升过程中根据顶升力随时测量梁体顶升量,如图3所示。

表3 三阶段整体同步顶升数值对比

表4 阶段整体同步逐级顶升数值对比

图3 弦绳法测量示意

4 卸 载

达到第三阶段实测顶升高度后,锚固钢丝绳在预先安装的锚固板上,锚固扣全部嵌入锚固槽后即可有序卸载。卸载由中间向两边对称逐级缓慢进行。卸载后抽检钢丝绳拉力,实测单个钢丝绳受力为7.2~8.2 kN,而理论计算单根钢丝绳张拉力为8 kN,卸载后的各跨预拱度平均值为9 mm,梁底裂纹基本闭合。通过理论计算并实测钢丝绳受力,证明整体同步顶升梁体的方法能够满足要求且可靠合理。

5 封闭钢丝绳

卸载完成后检查钢丝绳锚固情况和受力情况,一切正常后采用高强砂浆聚合物封闭钢丝绳,确保钢丝绳能与梁体协同受力。为确保砂浆与梁底混凝土黏合牢固,在喷浆之前先对梁底混凝土进行凿毛处理。对整跨施工要分阶段分层实施,不能一次施工完成,各阶段在聚合物强度达到30%后可开展下一阶段工作,如图4所示。高强砂浆聚合物的养护采用自然养护,强度达到80%以上可以开放交通。

图4 砂浆聚合物阶段施工示意

6 结 语

工程结束后对梁体进行荷载试验评价,可知该方法有效提高了桥梁的承载能力。随后3年的跟踪检查,也未发现梁体聚合物有裂纹、膨胀和坠落现象,说明预张拉钢丝绳加固法实用性好、可靠性高。该方法有如下优点和要求。

(1)克服逐根张拉钢丝绳的缺点,节约单根张拉段钢丝绳长度,缩短施工工期。

(2)整体同步逐级顶升梁体,避免对梁体横向联系造成次生灾害。

(3)由于本方法对梁体实施了二次预拱度,对梁底有网状裂纹的梁体封闭效果更好。

(4)弦绳法测量梁体顶升位移,克服基础沉降对梁体顶升量的影响,使测量更加精确。

(5)砂浆聚合物施工要分阶段进行,前一阶段强度达到30%后,方可进行下一阶段工作。

(6)加固过程中新旧混凝土表面应凿毛,使用界面剂等使聚合物砂浆和旧混凝土能牢固黏结。

对于空心板桥,利用整体同步分级顶升对梁体实施加固时,梁底至河床的距离大于4 m的,要加强顶升支撑的刚度和稳定性研究,尤其要重视横向失稳变形,增大顶升支架的截面积,处理好地基的稳定性,在顶升支撑上设置剪力撑和横向稳定支撑。