单层保温配重海管腐蚀与防护研究分析

2019-02-19赵铭文

赵铭文

(中海石油(中国)有限公司 天津分公司,天津 300451)

海底管道作为一种输送流体介质的工具,具有连续、快捷、输送量大等诸多优点。海底管道是海上油气集输的主要手段,是海洋石油的生命线。随着国内海底输油管道建设、使用增多以及运营时间的延长,海底管道腐蚀破损的事故也在逐年增加。海底管道腐蚀破损直接导致石油泄漏、污染附近海域的生态环境,而且也给附近区域的养殖产业和旅游业带来巨大的经济损失,所以需要对海底管道的材质、生产装配、维护等措施进行严格规范[1-3]。

1 海底管道基本情况

此条海底管道于2007年投产,管道设计寿命20年,管道总长14.3 km,管道尺寸为 219.1 mm(8英寸),壁厚8.7 mm,管体结构采用单层保温配重管,海底管道的工况具体如下:管道进出口压力分别为6.3 MPa、5.9 MPa;进出口温度分别为52 ℃、28 ℃;管道日输液量450 m3,日输气量2.8×105m3;海底水温3~25 ℃;海底洋流流速0.1~0.15 m/s。

1.1 单层保温配重管结构形式

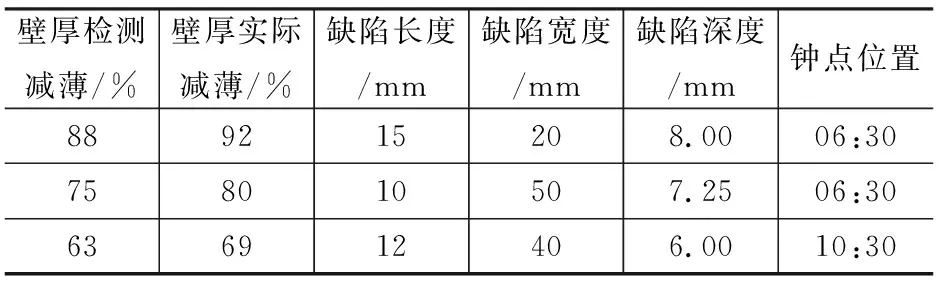

单层保温配重管管体结构从外到内依序为:第一层为混凝土配重层,其中混凝土配重层中间缠绕加固钢丝网;第二层是PE夹克套管,包覆在保温层的外表面;第三层是聚氨酯保温层,包覆在防腐涂层的外表面;第四层是管端聚乙烯防水帽;第五层是在钢管的外表面涂覆一层防腐涂层(即FBE防腐层);第六层是钢管。如图1所示。

图1 单层保温配重管结构示意图

1.2 海底管道的化学分析

此条海底管道管体所采用的材质为API 5L X65 无缝钢管,腐蚀缺陷部位管材取样的化学成分与API SPEC 5L规定X65石油钢管的化学成分对比,如表1所示。

表1 X65石油钢管化学成分对比 %

从表1可以看出,此条海底管道在发生严重腐蚀区域的S含量偏高,其他元素成分符合API SPEC 5L X65化学成分的要求。同时,对管道上的牺牲阳极取样进行化学成分分析,其主要成分结果:Al为93.830 %;Zn为5.650 %;In为0.017 %。经测定管道所用的牺牲阳极类型为铝-锌-铟系合金牺牲阳极,符合牺牲阳极保护海底管道材质规范要求。

1.3 管道腐蚀形貌特征

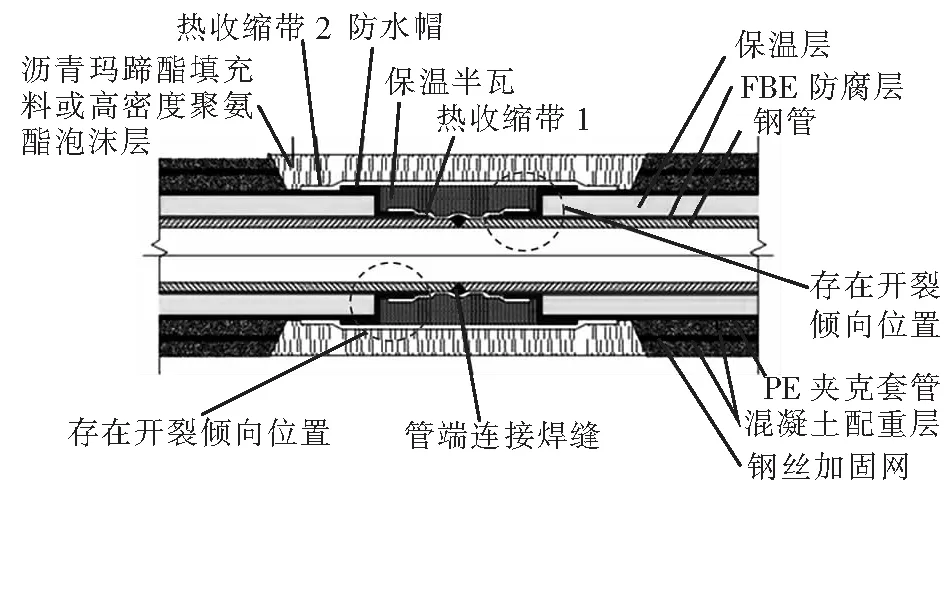

该管道通过漏磁检测共发现3处管体减薄的位置,管体壁厚减薄率分别为: 88%、75%、63%。海底管道回收后,重点对管体减薄位置进行了验证定位,并做了详细的检测,结果如表2所示。

表2 管线壁厚情况

海底管道腐蚀以局部外腐蚀为主,腐蚀发生位置主要集中在管道底部距焊缝处370~380 mm附近,腐蚀位置的FBE防腐层与基体有明显分层现象,腐蚀形状为椭圆型蚀坑,腐蚀坑深度范围为6.0~8.0 mm,管道壁厚实际减薄范围为69%~92 %。 如图2、图3所示。

图2 海底管道外壁腐蚀

图3 FBE防腐层下的点蚀孔

2 腐蚀原因分析

2.1 海水造成腐蚀

此条海底管道局部腐蚀坑的产生,是由于海水与管道外壁直接接触而引起的,海水的介入与管道内部形成了电化学腐蚀,加之海水中的Cl-破化腐蚀膜,使腐蚀加速引起蚀坑。海水腐蚀是造成管道腐蚀的直接原因。

海水能与管道直接接触,与防腐层破损等因素有关。管道聚乙烯防护层随时间会发生老化膨胀现象,使其在管道基体黏附力减弱,强度下降,材质变脆,出现黏结层剥离现象,形成管体与节点环空状态,造成管管相通。又因节点处的外部破损,海水流动应力直接作用在节点上,使管端的防水帽和节点处热缩带受海水的冲击应力和管道本身的振动影响容易产生裂纹或开裂,使海水通过裂缝或破损处进入到管体环空层内,海水在环空层形成滞留封闭水团,而这种腐蚀具有自催化性,能够形成闭塞自腐蚀电池效应。如果阴极保护电流被隔离(如阳极导线断裂),这种腐蚀将更为严重。

2.2 施工造成腐蚀

如图4所示,常用的聚乙烯热收缩套和防水帽,内层为热熔胶,外层为聚乙烯。节点施工时需要烘烤,如果烘烤温度低,热熔胶未熔融将影响黏结性能,影响剥离强度;如果烘烤温度超标,则造成聚乙烯变形或老化,影响使用寿命;烤制不够均匀、褶皱多、未按标准要求烤出胶、热熔胶过厚、夹杂砂石、管体表面除锈不到位、热熔胶急剧骤冷、管体预热处理欠佳等现象均影响热缩套的安装质量。在管道铺设过程中,管道受到来自外部应力作用,加大了热缩套开裂的倾向;随着服役后时间积累,该位置发生裂纹或开裂,导致海水逐渐浸入,再加上FBE防腐层施工时存在喷涂不均匀、损伤后未及时修补或存在微小针孔,海水可以在这些部位与管道的外壁直接接触发生电化学腐蚀。

图4 管道连接节点位置示意图

2.3 材质造成腐蚀

管道基体内可能存在夹杂,会使基体组织成分变得复杂,造成各个组织成分之间存在着电位差,如表3所示,容易形成电偶腐蚀的阴阳两极,使自身基体材质产生腐蚀的倾向增大。根据管体化学成分分析得出,管道基体内夹杂可能以硫化锰为主,其在管道的腐蚀过程中起着阴极的作用,是造成管道发生点蚀的根源之一。由于硫化锰夹杂物在腐蚀过程中发生溶解,加剧了钝化膜的破坏,从而加速了管道的腐蚀。与其他区域相比,夹杂附近区域锈层形貌与成分多为暗色组织,组织应力大,易脱落,且夹杂处的腐蚀产物为活性物质,易电离,从而使硫化锰夹杂物附近的腐蚀速率远大于其他区域。随着时间积累,点蚀坑就优先在这些局部表面形成。

表3 X65钢基体与硫化物夹杂的腐蚀电位(Vs SCE)

2.4 牺牲阳极失效

单层保温配重管牺牲阳极是安装在水泥配重层中间,靠铜导线与管道连接。一般来说,牺牲阳极的布置与安装要适应管道结构的特点, 阳极经过计算后沿着管道的延伸方向均匀分布。单层保温配重管是将2个半圆的环状阳极延管道环向固定在水泥配重层中,再用圆柱型铜芯导线将阳极与管体采用焊接方式连接。合格后对焊接部位、裸露点进行防腐处理,再用聚乙烯热收缩套包覆,使聚乙烯层与管道主体聚乙烯层结构具有相融性和连续性, 形成结合紧密、平滑过渡、均匀连续的防护结构,满足腐蚀防护要求。然而现场施工时聚乙烯层与主体聚乙烯层结合力不好,在管道吊装、铺设安装过程中,焊接点受外部压力和海水流动冲击力的作用,防腐层剥离、导线断裂或焊接点受力开裂,使阳极起不到应有的保护管体作用。当铜导线断裂后,保留在管体上的Cu-Fe形成阴阳极保护,由于Fe活性大,造成牺牲管体保护铜,所以在焊接点处易出现点腐蚀。

由于牺牲阳极保护电流密度为防腐层存在针孔缺陷情况下的电流密度。当管体大面积与海水直接接触时,阳极布置在管道上的密度不够,造成阳极所提供的保护电流远远不够,无法满足点腐蚀需要的电流密度,同时裸露的金属管道会有相当一部分杂散电流逸出,导致保护电流密度进一步减弱,也容易出现点腐蚀现象。

3 防护建议

针对海底管道腐蚀特点,结合分析测试结果,对海底管道腐蚀现象提出以下建议。

1)优选管材。严格按照API SPEC 5L技术标准选择管材,对管材钢体组织内部的夹杂、分层等缺陷,进行监测控制。 开发新品种钢种:添加Cr、Mo、Ni、Re等合金元素,尤其添加在海水浸泡环境下的耐腐蚀元素(防止点蚀),提高管材钢体的自腐蚀电位,减缓腐蚀速率。

2)选择合适的防腐工艺。根据实际的腐蚀环境,选择匹配的防腐材料及工艺,并增加管道腐蚀实时检测设备。节点工艺选择:尽量采用三层工艺的防腐技术,采用喷涂FBE和自动喷砂等工艺,使涂层材料更容易黏附在金属基体上,减少涂层里残余的孔隙通道,保证施工质量也增强防腐效果。

3)设定合理阴极保护的保护电流。管道底部由于缺氧,氯离子浓度较高,造成腐蚀倾向加重。管道发生严重的点蚀现象,说明局部区域阴极保护的电流密度不够,应根据实际海域及管道输送物流情况增加牺牲阳极数量。考虑到施工时容易碰断阳极导线,应改进阳极导线与管体连接形式,采用稳固牢靠的导线,保证牺牲阳极起到应有的作用。

4)加强施工管理。加强施工制度管理,每个环节都得达到标准要求,提高管道及附属件的产品质量,并对施工的质量严格把控。