高位定向长钻孔瓦斯抽采技术应用

2019-02-19侯国培郭昆明岳茂庄王依磊

侯国培,郭昆明,岳茂庄,王依磊

(1.山东能源淄矿集团唐口煤业公司,山东 济宁 272000;2.中煤科工集团重庆研究院有限公司,重庆 400039)

在煤炭行业发展陷入低迷的时期,提高瓦斯治理效率,促进安全生产成为越来越重要的研究课题。随着定向钻进技术在国内的推广应用,利用高位定向长距离钻孔代替高位钻场顶板穿层钻孔治理采空区和上隅角的瓦斯,取得了明显的抽采效果。根据“O形圈”理论[1],对钻孔终孔高度进行合理布置,并对比分析了高位定向长距离钻孔和顶板普通高位钻孔的瓦斯浓度变化、不同终孔高度变化对高位长钻孔抽采效果的影响。对比分析高位定向长钻孔和顶板高位钻场穿层钻孔的瓦斯抽采效果,证明了前者的抽采效果更佳。

1 地质概况

山东唐口矿630回采面内的3上煤层位于山西组中部。下距3下煤层0~46.74m,平均20.51m。全区除合并区外,均有分布,全部可采(可采系数为 100%),结构较简单,一般不含夹矸,有时含 1~2层夹石,厚度变化为 2.10~6.51m,平均4.11m。在F2断层以东煤层由2.38m向合并区逐渐变厚,煤层厚度变化比较均匀;在F2断层以西、南北合并区之间,煤厚变化在2.10~6.51m之间,具有薄厚相间的一定变化,属较稳定~稳定煤层。顶板主要为粉砂岩,少部分为中、细砂岩;底板为泥岩。

2 钻孔设计

2.1 “O形圈”理论以及“三带”高度确定

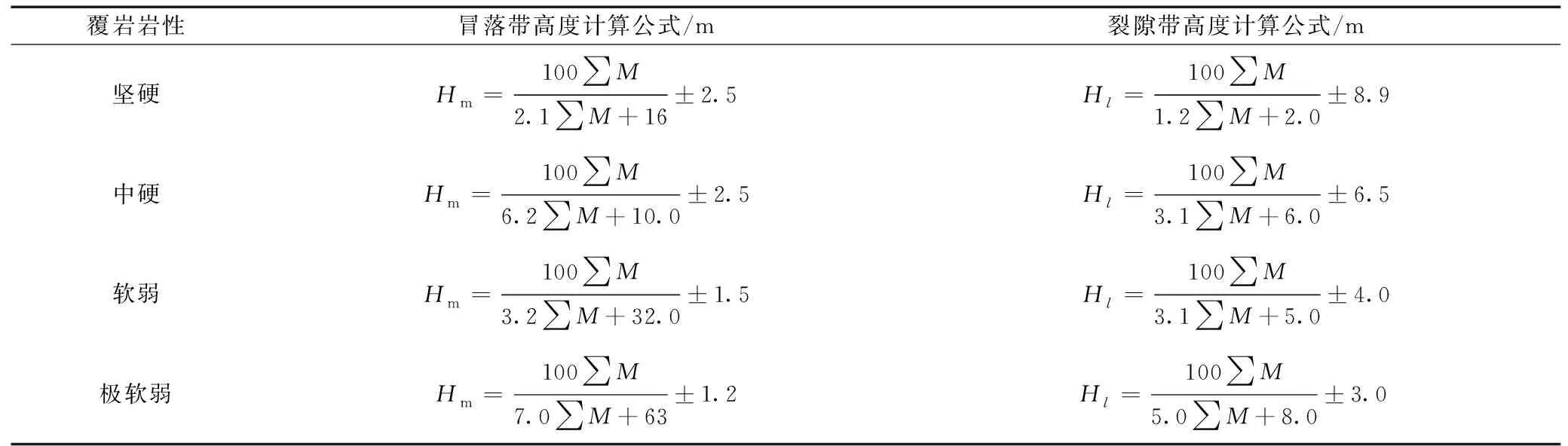

煤层开采过程中会影响上覆岩层,在走向上上覆岩层出现明显的“O形圈”特征,从上往下岩层依次是弯曲下沉带、裂隙带、垮落带,采空区“三带”高度的划分与回采面的厚度、开采方式、上覆岩层的岩性等基本参数有关[2],采空区三带高度的计算公式见表1。

表1 采空区三带高度的计算公式

根据唐口煤业630采区的地层综合柱状图以及普通钻孔的可钻性分析可知,唐口煤业3#煤层顶板的直接顶为泥岩,较软;基本顶为中砂岩、泥岩和粉砂岩,硬度不高;基本顶和直接顶的厚度之和大于20m,参照表1,选择中硬岩性作为计算公式。因此,高位钻孔高度Hz应该满足下列条件:

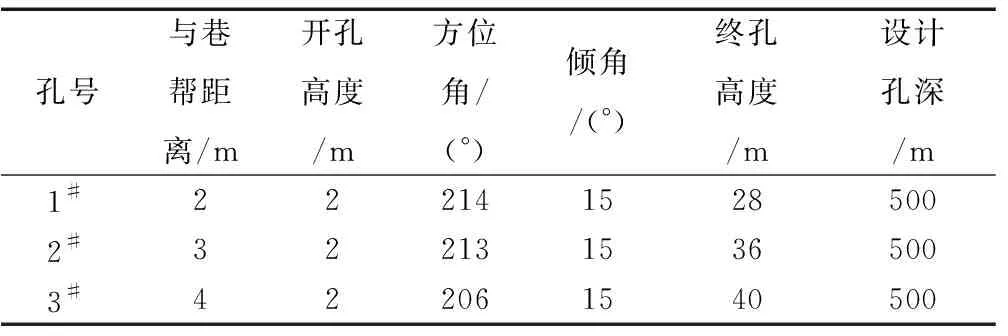

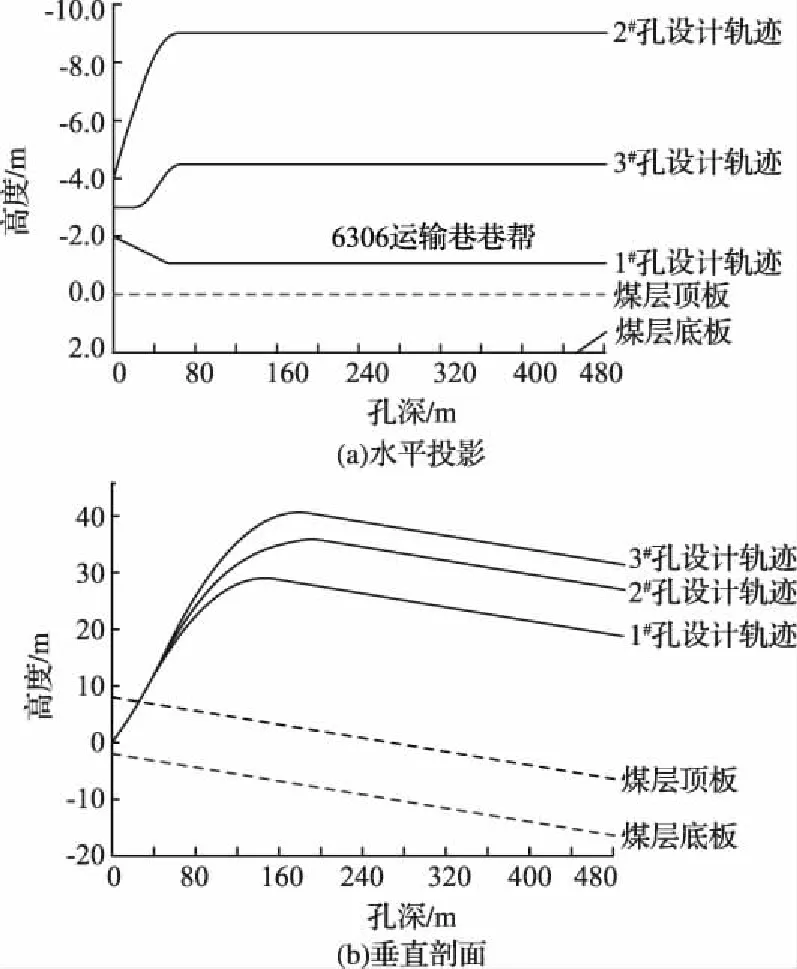

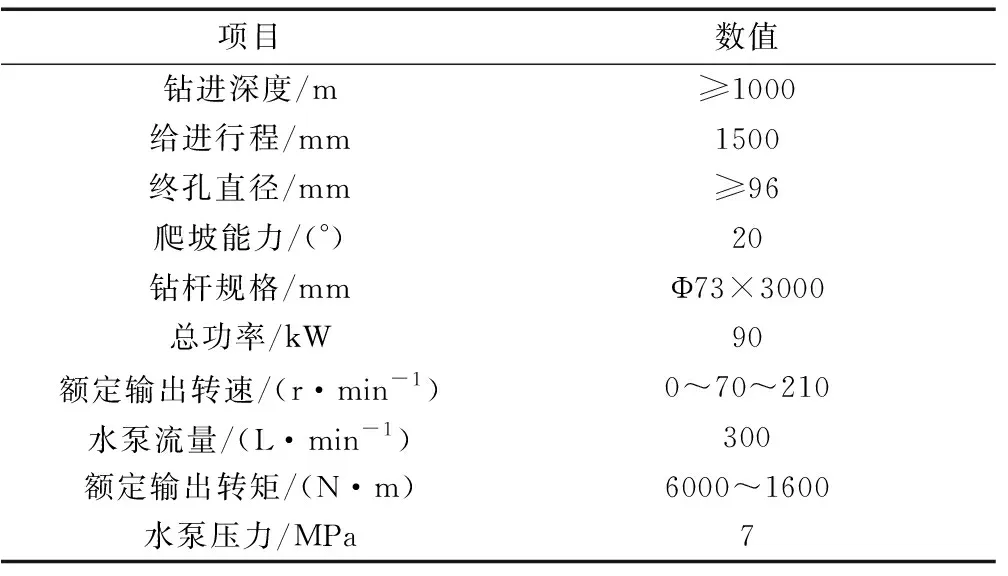

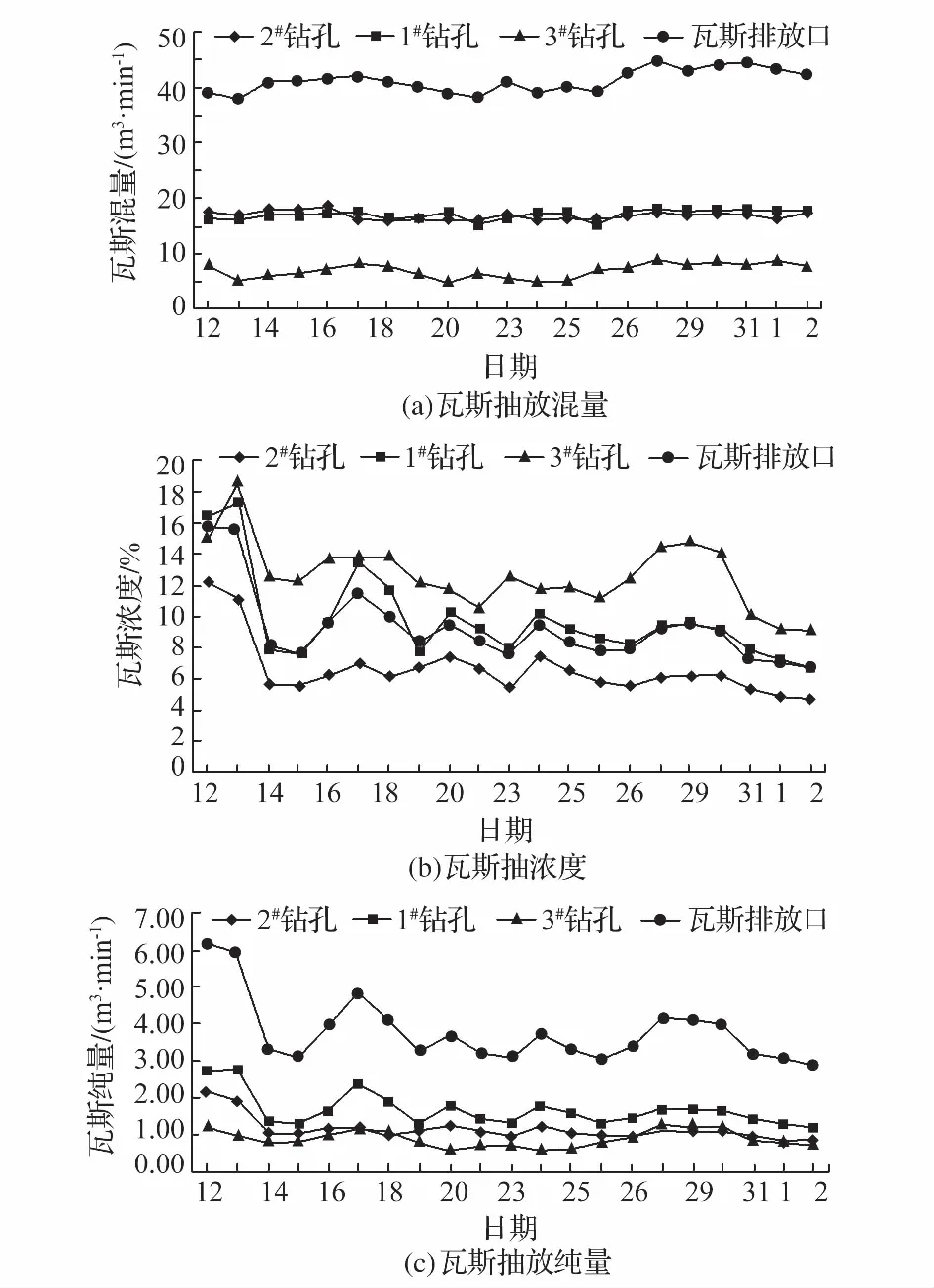

Hm 唐口煤矿630采区的3#煤层厚度9.10~10.10m,平均厚度为10.08m,根据上述理论计算得出其冒落带高度Hm=11.4~16.4m,裂隙带高度Hl=20.6~33.6m,因此高位钻孔的高度取值为:16.4m 基于前述的采动裂隙“O形圈”理论[3-9],随着回采面的发展,裂隙带逐渐向靠近煤壁的地方转移,而采空区中部逐渐被重新压实,从而形成了一个采空区周边连通的离层裂隙发育带。高位定向长距离钻孔抽采瓦斯的原理即是将钻孔布置在这个裂隙发育的区域,通过抽采采空区、上隅角经裂隙发育场向上运移的瓦斯,降低采面瓦斯的浓度,以达到安全高效生产目的。参照上述理论分析,在进行高位钻孔设计时,钻孔的高度方向上按裂隙带发育范围设计参数,而钻孔的水平方向上则需参照煤矿的实际情况而定。参照唐口煤业6306工作面的实际情况,为便于瓦斯的抽采,将高位钻孔距回风巷中线的平距确定为小于15m范围内。 通过对高位钻孔终孔位置的理论计算以及水平方向平距的确定,并结合630工作面顶板不同岩层的岩性特征和普通高位钻孔的经验,在高度方向上,1#钻场的3组高位钻孔目标层位分别选择在中砂岩、粉砂岩和细砂岩这种岩石较硬并且强度较高的岩层中,以利用钻孔孔壁的稳定。此外,由于高位定向钻孔长度(400~600m)较普通高位钻孔(100m)长很多,为延长每组钻孔服务期限,尽量将各组钻孔水平方向上的位置靠近回风巷一侧,3组钻孔均控制在12m以内。 由此再根据630工作面及运输巷的情况,6306工作面设计施工6组钻孔,其中6306工作面K0+600m钻场(1#钻场)的3组主孔设计深度为500m。3个主孔距开孔点的目标高差分别设置为40m、36m、28m。钻场3个主孔水平方向上距6306运输巷巷道轮廓线分别为1m、4.5m、9m。 钻孔施工位置为6306工作面K0+600m处,各钻孔设计施工参数见表2。1#钻场钻孔的设计轨迹如图1所示。 为了解决煤岩层界面处钻孔稳定性的问题,特地采取下套管的方法进行解决。具体设计:在每个钻孔施工到煤岩交界处,再继续施工10m左右,然后退钻下套管越过煤岩交界10m范围,封孔注浆、候凝,进行下一步的施工。 表2 钻孔设计施工参数 图1 1#钻场钻孔设计示意图 唐口矿高位钻孔施工采用ZYWL-6000DS型定向钻机,具体性能参数见表3。 表3 ZYWL-6000DS型定向钻机性能参数 高位长距离定向钻孔开孔采用Φ113mm取芯钻头和岩芯管取芯至40m后,改用Φ173mm扩孔钻头从孔口扩至40m,下入40m的Φ127mm封孔套管,注浆封孔、候凝;然后采用“Φ96mm胎体式钻头+螺杆马达+探管+无磁钻杆+定向钻杆+定向水辫”钻具组合进行施工。 2016年10月21日开始施工试验,2016年12月20日中班竣工,耗时62d,施工总进尺1509m,最大孔深504m。定向钻孔施工统计见表4。 表4 定向钻孔施工统计 6306回采面高位定向长钻孔瓦斯抽采量、浓度变化曲线如图2所示。从瓦斯抽采混量来看,1#和2#孔抽采量可达到15~18m3/min,而3#钻孔由于其层位布置较高,位于裂隙带的上部或弯曲下沉带内,其单孔抽采量仅为5~9m3/min。但相比于普钻施工的高位钻孔,其单孔抽采量在6m3/min左右,远小于高位定向钻孔的抽采量。从抽采浓度来看,1#孔的浓度维持在7%~13%,3#孔的浓度维持在9%~15%,均高于普钻高位钻孔的浓度(5%~10%),而2#孔在施工过程中由于碰到了煤壁的锚索,存在漏气,因此其浓度稍低(5%~7%)。 图2 6306回采面高位定向长钻孔瓦斯浓度、抽采量变化曲线 综合分析3组钻孔的瓦斯抽采纯量,正常情况下维持在3.5m3/min左右,而每3组普通高位钻孔的瓦斯抽采纯量为2m3/min左右,前者相对于后者可提高75%以上,抽采效果非常明显。另外,对比现场的应用情况来看,采用普通高位钻孔时,工作面回风流瓦斯浓度在0.24%~0.3%之间,上隅角瓦斯浓度在0.4%~0.6%之间,改用高位定向钻孔后,工作面回风流瓦斯浓度在0.22%~0.26%之间,上隅角瓦斯浓度在0.4%~0.5%之间。 6306回采面定向长距离不同钻孔高度瓦斯浓度变化曲线如图3所示,通过分析图3可知,3个定向钻孔瓦斯抽采浓度的变化趋势随着抽采时间的变化基本一致。由图3分析:层位36m的定向长距离钻孔的瓦斯抽采效果明显高于其他两个层位的瓦斯抽采效果。所以,对于定向高位长距离钻孔而言,选择合适的终孔高度至关重要,就6306回采面而言,距离煤层36m高度的位置为布置定向长距离钻孔的最佳布孔高度。 图3 6306回采面定向长距离不同钻孔高度瓦斯浓度变化曲线 按照500m工作面巷道施工瓦斯抽采钻孔比较,使用普通钻机施工,需要开10个钻场(每50m一个),每个钻场施工钻孔3个,每个钻孔长度为100m,每个钻场需要施工钻孔长度为300m,500m工作面巷道需要施工钻孔长度为300×10=3000m;使用千米定向钻机施工,需要施工3个钻孔,每个钻孔500m,需要施工钻孔长度500×3=1500m,总工程量二者相差一半。 使用普通钻机施工,每个钻孔需要2d,30个钻孔需要60d;使用千米定向钻机施工,每个钻孔需要10d,3个钻孔需要30d,效率提高一倍。 使用普通钻机施工每个钻孔无效进尺长度为40m,每个钻场无效进尺长度为120m,3000m无效进尺长度为1200m,占比40%;使用千米钻机施工每个钻孔无效进尺长度为50m,3个钻孔共计无效进尺长度150m,占比10%。 1)通过现场试验,ZYWL-6000DS型定向钻机满足唐口矿6306工作面高位定向长距离钻孔施工试验的需求。 2)通过理论计算出6306工作面上覆岩冒落带与裂隙带的高度,冒落带高度Hm=24.4±2.5m,裂隙带高度Hl=41.6±8.9m或Hl=48.48m,确定高位定向长距离钻孔的施工位置。 3)通过瓦斯数据分析得出高位定向钻孔的单位进尺抽采量比顶板钻孔要多,瓦斯抽采效果要好,前者单位进尺的抽采量约为后者的2.2倍。 4)通过对比普通钻机和定向钻机施工高位钻孔时的外围辅助工程量、钻进效率、施工周期、有效孔深、瓦斯抽采效果等因素,证明了定向钻机施工高位钻孔不仅成本更低,而且效果更好,非常适合于唐口煤业对于采面回采过程中上隅角的瓦斯治理。2.2 顶板高位钻孔横向间距设计

2.3 钻孔布置

2.4 钻孔轨迹设计

2.5 下套管设计

3 现场试验

3.1 定向钻机性能参数

3.2 钻孔施工情况

4 效益性分析与评价

4.1 钻孔瓦斯浓度、抽采量对比分析

4.2 终孔高度对瓦斯抽采浓度的影响分析

4.3 工程量对比

4.4 施工周期对比

4.5 钻孔无效进尺对比

5 结 论