司马矿1206综采工作面瓦斯治理技术研究

2019-02-19刘军,赵勇

刘 军,赵 勇

(1.中煤科工集团重庆研究院有限公司,重庆 400039;2.南华大学 环境与安全工程学院,湖南 衡阳 421001)

在煤矿开采过程中,由于煤层瓦斯赋存地质条件的差异,瓦斯在煤层内分布不均匀,造成煤层存在压力异常区域,当煤层受到人为开采影响后,煤体内部瓦斯吸附平衡被打破,瓦斯涌向工作面,造成突出现象和工作面瓦斯超限。为消除瓦斯引起的危害,有必要针对具体的工作面情况进行合理的抽采方案设计,本文以司马矿1206综采工作面为背景,设计瓦斯抽采方案,并检验了抽采效果,对同类矿井工作面的抽采设计有一定的借鉴意义。

1 工作面瓦斯赋存概况

司马煤矿位于山西沁水煤田长治勘探区的东部边缘地段。北以铁路东侧保安煤柱为界,东为3#煤层露头线,西邻高河井田,南与经坊煤矿为邻。煤系地层为石炭系上统太原组和二迭系下统山西组,含煤地层6~14层,平均总厚162.10m,可采煤层为3#、8-2、9#、14#、15#五个煤层,主采3#煤层。矿井相对瓦斯涌出量为8.86m3/t,矿井绝对瓦斯涌出量为55.91 m3/min,属高瓦斯矿井。

1206综采工作面开采3#煤层,煤层顶板为泥岩、砂质泥岩;底板为泥岩、砂质泥岩,局部为砂岩或粉砂岩,工作面沿走向布置,长度为199.5m,倾斜长1118.6m,底板标高+571~+589m,煤层平均厚度为6.62m,煤层瓦斯含量为6.31m3/t,工作面煤炭储量201万t。

2 工作面瓦斯涌出规律分析

依据瓦斯涌出量计算规范,对1206工作面瓦斯涌出量进行预测,其预测公式为:

式中,q为工作面瓦斯涌出量,m3/t;k1为围岩瓦斯涌出系数,取1.3;k2为丢煤瓦斯涌出系数,取1.14;L为回采工作面长度,取199.5m;h为掘进巷瓦斯预排等值宽度,取9m;m为煤层开采厚度,取6.62m;W0为原始瓦斯含量,取6.31m3/t; WC为3#煤层残余瓦斯含量,经计算,绝对瓦斯压力为0.1MPa时,WC为3.19m3/t。

工作面绝对瓦斯涌出量Q可由式(2)计算:

工作面上部赋存1#、2#煤层,与3#煤层的平均间距hi分别为29.6m、20.65m,煤层平均厚度mi分别为0.16m、0.04m;下部赋存5#、7#煤层,与3#煤层的平均间距hi分别为21.87m、33.32m,煤层平均厚度mi分别为0.11m、0.39m。1#、2#、5#、7#煤层未进行瓦斯含量测定,取3#煤层的瓦斯含量即邻近层煤层残存瓦斯含量W0i均为4.7m3/t。结算结果见表1。

从表1看出:1206回采工作面以本煤层瓦斯涌出为主,邻近层瓦斯涌出量较少,采空区瓦斯占工作面瓦斯涌出总量的50%以上。工作面绝对瓦斯涌出量远大于5m3/min,按《煤矿安全规程》要求风流最大允许瓦斯浓度为1%,不均衡系数取1.2,则需风量3280m3/min以上。工作面实际配风1860m3/min,供风量不能满足稀释瓦斯涌出的要求,必须进行瓦斯抽采。

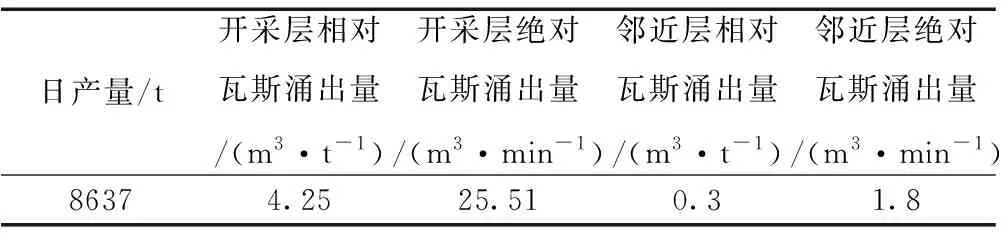

表1 瓦斯涌出量预测值

3 工作面瓦斯治理技术

根据煤层赋存条件、瓦斯涌出构成和巷道布置形式,工作面采用本煤层顺层交叉钻孔预抽、裂隙带瓦斯抽采、采空区埋管相结合的采中抽采方式对工作面进行瓦斯治理。

3.1 本煤层瓦斯抽采

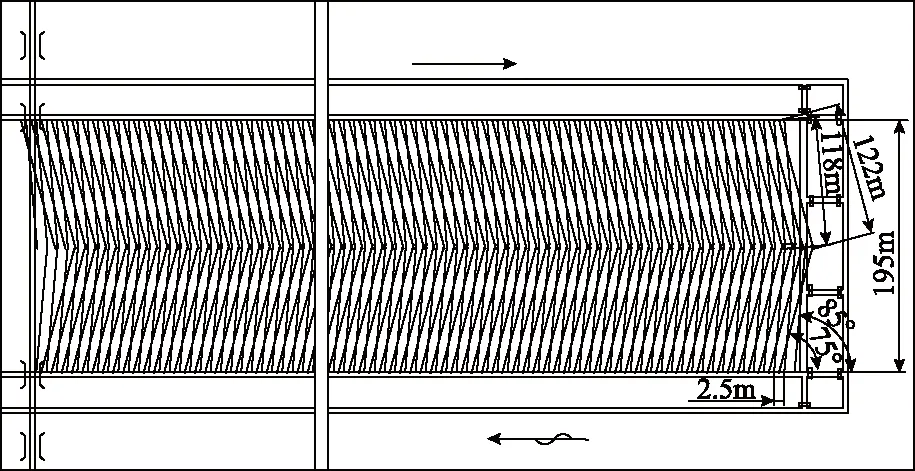

工作面采用顺层交叉钻孔预抽瓦斯,孔长122m,钻径94mm,孔距为2.5m,上排钻孔与巷道呈85°,孔高度1.7m,倾角为煤层实测倾角+1.5°;下排钻孔与巷道呈75°,孔高1.2m,倾角为煤层倾角。两种角度的钻孔以双排三花立体交叉布置,采前预抽,回采时边采边抽,聚氨酯封孔,封孔长度大于8m。钻孔布置如图1所示。

图1 工作面顺层钻孔布置图

3.2 裂隙带抽采

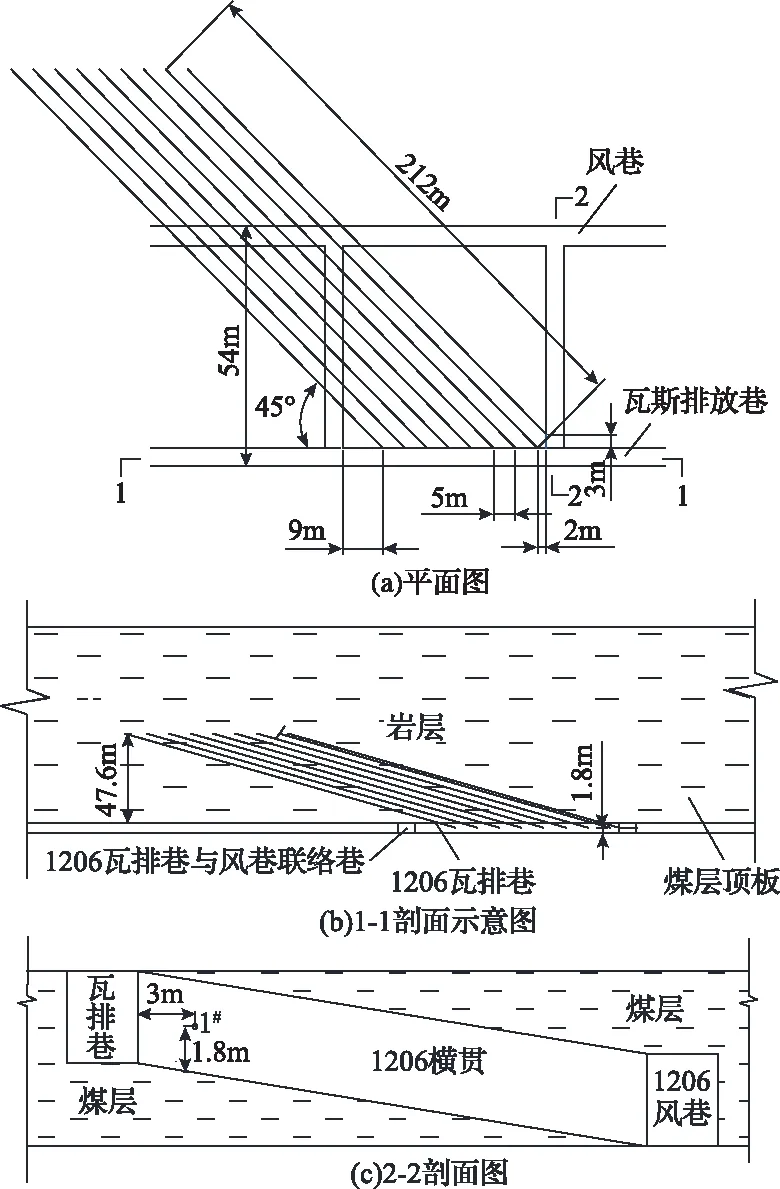

距离辅助回风巷底板1.8m处,施工直径为115 mm、长217m、间距5m的平行钻孔。钻孔倾角为13°,且钻孔水平投影与巷道中心线夹角为45°。为防止打穿辅助回风巷与风巷联通的联络巷,联络巷之间间隔5m布置一个钻孔。钻孔开口位置距离联络巷小于9m时,开口位置布置在联络巷中。裂隙带钻孔布置如图2所示。

图2 裂隙带钻孔布置

3.3 采空区抽采

采空区埋管采用回风巷内铺设大直径抽采管,工作面的每个联络巷串接三通管件支管作为抽采采空区瓦斯的吸气口。随着工作面推进,吸气口进入采空区前撤掉三通管件上的法兰封堵,并安装阀门和带孔筛管,打开联络巷作为工作面回风通道,抽采管路管口埋入采空区5m后开始抽采,同时埋入第二组阀门和带孔筛管,两个筛管间距为25m。当第二组筛管埋入采空区5m后开始抽采,停止第一组筛管抽采,循环布置直到回采结束。采空区抽采管路布置如图3所示。

图3 采空区抽采管路布置示意图

4 瓦斯治理效果分析

4.1 采前预抽效果分析

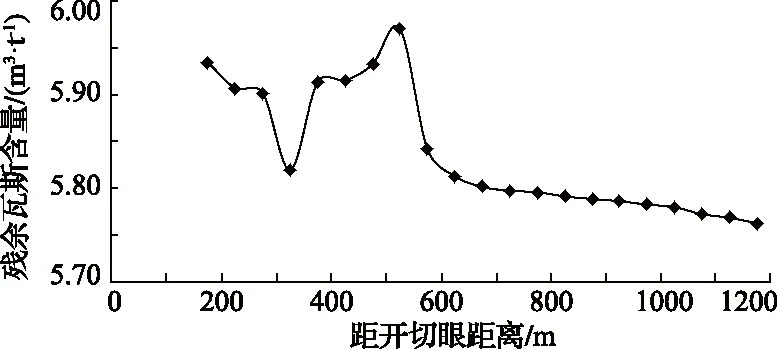

顺层交叉钻孔预抽过程中,巷道支管内平均瓦斯浓度10.9%,负压30kPa,平均标况下混合气体流量为23.15m3/min;管道内平均纯瓦斯流量为2.52m3/min,共计预抽瓦斯142930m3。根据《抽采达标暂行规定》的相关要求,对1206工作面进行了抽采效果评价。1206工作面钻孔分布均匀,间距均不大于设计间距,抽采钻孔有效控制范围覆盖全部回采区域。预抽时间差异系数为24.7%,将所有抽放钻孔划分为一个评价单元。工作面长度超过120m,为此在风巷和运巷以50m间距布置检验钻孔测定煤层残余瓦斯含量,抽采后的风巷测点残余瓦斯含量随开切眼距离变化曲线如图4所示,运巷测点残余瓦斯含量随开切眼距离变化曲线如图5所示。

图4 风巷测点残余瓦斯含量变化曲线

图5 运巷测点残余瓦斯含量变化曲线

风巷侧测点最大残余瓦斯含量为5.97m3/t,运巷测点最大残余瓦斯含量为5.95m3/t,可解吸瓦斯含量最大值为3.8128m3/t,工作面设计生产能力为8637t,最大可解吸瓦斯含量小于《煤矿瓦斯抽采达标暂行规定》中规定的4.5m3/t的要求。因此,1206工作面预抽效果达标。

4.2 回采抽放效果分析

回采过程中工作面日进尺变化范围为0.8~8m,平均日进尺为3.4m,日产量范围为1480~11987t,平均值6060t。生产期间风排瓦斯总量随工作面推进变化如图6所示。风排瓦斯量为0.25~9.71m3/min,平均为4.66m3/min。

图6 风排量随工作面的变化曲线

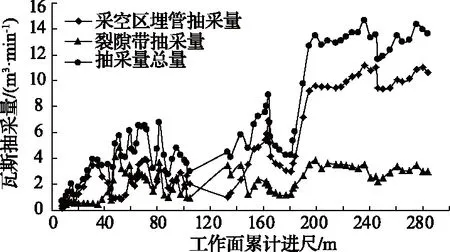

随着工作面推进长度的增大,瓦斯抽采量呈增大趋势,抽采瓦斯总量变化范围为0.64~14.68m3/min,平均为6.66m3/min,工作面日抽采瓦斯量变化如图7所示。其中,采空区埋管抽采量变化范围为0.14~11.17m3/min,平均为4.48m3/min,裂隙带抽采量变化范围为0.00~3.84m3/min,平均为1.01m3/min,采空区埋管抽采量占整个抽采量的80%左右,由此说明在工作面回采过程中,采空区埋管抽采是司马煤矿进行工作面瓦斯治理的主导技术措施。根据上述分析,工作面回采期间的瓦斯抽采率达到58.8%。

图7 抽采量随工作面变化曲线

图8 上隅角瓦斯浓度随工作面变化曲线

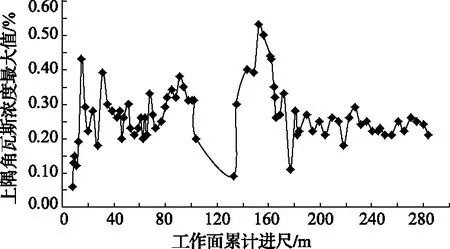

工作面回采期间上隅角、回风瓦斯浓度变化曲线如图8、图9所示。经过顺层钻孔预抽、采中裂隙带和采空区埋管抽采后,工作面上隅角瓦斯浓度在生产期间为0.06%~0.53%,平均值为0.266%,回风巷的瓦斯浓度为0.08%~0.54%,平均值0.35%,两者均控制在0.6%以下,有效防止了工作面的瓦斯超限事故,保障了工作面的连续安全生产。

图9 回风瓦斯浓度随工作面的变化曲线

5 结 论

1)1206工作面采用本煤层立体交叉布置的顺层钻孔预抽,回采过程中采用边采边抽、裂隙带钻孔及采空区插管抽采相结合的方式,实施对工作面瓦斯的综合治理。

2)预抽后,工作面最大残余瓦斯含量为5.97m3/t,可解吸瓦斯含量最大为3.8128m3/t,实现了预抽达标。

3)回采过程中工作面平均日进尺为3.4m,平均日产量为6060t,工作面瓦斯抽采率为58.8%,上隅角瓦斯浓度最大值为0.53%,回风瓦斯浓度最大值0.54%以下,平均浓度0.35%,瓦斯治理效果较好,可为同类矿井瓦斯抽采设计提供借鉴。