皮里青煤矿斜井穿厚松散层围岩分段支护技术研究

2019-02-19丁自伟

李 季,丁自伟

(西安科技大学 能源学院,陕西 西安 710054)

在我国西部地区[1-3],煤层大多埋深浅,上覆厚松散层且基岩薄,地层胶结程度极低,岩石强度低,遇水泥化,遇风软化现象严重。在此类岩层中进行斜井开挖工程,由于围岩自稳能力差,变形剧烈,而井筒对围岩的稳定性要求高,势必会给斜井井筒的围岩控制带来一系列的难题。近年来,众多专家学者对此类地质条件下的井巷围岩控制进行了有益的探索。文献[4]研究了深厚含水松散层的工程性质、变形及其在井筒破坏治理工程中的应用,提出了深部粘土存在强变弱面和深部粘土“上、下限强度”的概念和选取方法。文献[5]针对某斜井的弱胶结未成砂岩的地质条件,提出了一种利用挑顶斜井空间转换施工隧道初支结构的方法。文献[6]针对斜井围岩破碎变形严重的特点,在分析其原因的基础上提出了U 型钢支架、壁后充填、锚网喷、锚注的耦合支护方式。文献[7]揭示了极弱胶结地层巷道围岩力学及变形破坏特征,提出了工字钢、“钢筋网+混凝土衬砌”的联合支护技术。文献[8]研究了厚砾石层斜井围岩破坏机理,分析了围岩压力和位移变化规律。以上研究,对厚回填土下斜井穿厚松散层围岩变形规律和支护技术的研究却鲜有触及,因此研究该类地质条件下的围岩变形破坏规律和支护技术,有着重要的理论意义和现实意义。

1 工程地质概况

1.1 工程概况

国投伊犁皮里青煤矿设计产量为3.0Mt/a,开采煤层埋深300m左右,需要从地表斜向下施工一对主副斜井,长度分别为1117m和1194m,倾角均为5.5°左右。井筒表土上方有一层回填土,由附近露天煤矿排土场回填土构成,且井筒围岩地质赋存条件为薄基岩厚松散层,基岩胶结程度低,物理力学参数极差。

目前井筒掘进支护形式为“16#工字钢U型棚+网喷混凝土”支护,由于井筒围岩地质条件的特殊性,井筒部分围岩还是出现了不同程度的矿压显现,主要表现为顶板下沉和两帮移近明显,导致了工字钢U型棚棚腿扭曲,棚顶出现扁平,甚至发生“V”形破坏和喷射混凝土层的不同程度的开裂。为了保证井筒的安全,矿方不断缩小棚间距,重新进行混凝土的喷射,此外对于棚顶破坏严重的支架,架设单体支柱进行补强支护。如此一来,不仅严重影响了井筒的掘进速度,同时导致了支护成本的增加。

1.2 井筒围岩地质力学评估

皮里青矿井筒地层主要由以下五组岩层构成:

1)回填土松散层组。层段由露天煤矿剥离物组成,为块状的砂岩、泥岩及松散的粉土加杂堆积,未沉稳,钻进时漏浆,遇水湿陷。呈散体结构,平均揭露厚度40.44m,为极不稳定型。

2)第四系松散层组。层段由第四系风积粉土(厚度6.60~39.00m)及冲洪积砂砾石(厚度4.68~6.30m)组成。该层岩石无胶结,疏松多孔,为散体结构岩体,为极不稳定型。

3)古近系粉质粘土软弱岩组。地层为一套巨厚层的砖红色粉质粘土(厚度37.60~42.00m),地层近散体结构,易发生膨胀、压缩沉降、坍塌滑移等工程地质问题,为极不稳定型。

4)侏罗系强风化带碎裂结构岩组。主要由泥岩、砂岩及砂砾岩构成,属极不稳定型,厚度为10.62~197.65m,泥岩具可塑状态,质软;砂岩及砂砾岩多呈松散状。

5)侏罗系西山窑组中段层状碎屑含煤软岩组。组岩性为泥岩、粉砂岩、细砂岩、中砂岩、煤层及煤线等,为不稳定型,厚度0~125.46m。岩石单轴抗压强度小于30MPa,软化系数多小于0.75,属软弱岩石,易软化。

围岩类别分析是分析围岩稳定的一种重要方法,也是采矿工程一项重要的研究内容。本文采用修正的BQ分类法[9,10]进行围岩等级划分,为数值模拟和确定支护参数提供依据。选取井筒的五个具有代表性的断面进行围岩分级。通过对BQ值计算并进行修正,并根据修正后的值划分斜井围岩等级,分级结果见表1。

表1 斜井围岩分级

通过表1可以看出:①V级围岩包括表土段和风化基岩段,占全斜井长度的40.99%;②IV级围岩包括稳定基岩段和煤层段,占全斜井长度的59.01%。综上,斜井围岩变化大,性质各异,IV级围岩所占比例较高,需根据井筒不同的围岩特征和围岩等级提出与之相适应的支护方法。

1.3 井筒围岩变形破坏规律

根据井筒围岩现场变形破坏情况,结合围岩地质力学参数评估结果,可将斜井围岩变形破坏规律归结如下:

1)井筒拱顶围岩承载能力弱。井筒表土层上方为露天矿回填土,呈散体结构,无承载能力,导致其在重力作用下,将自身重量传递给井筒围岩。而井筒围岩主要为黄土、粉质泥土、泥岩、砂岩及粉砂岩,其胶结程度低甚至基本没有胶结,呈散体结构,物理力学参数差。岩层由于强度极低,加之上覆回填土重力作用,岩层完整性遭到破坏,很难形成有效的承载结构。

2)井筒帮部围岩破坏严重。由于井筒顶拱围岩基本没有承载能力,因此井筒顶拱的压力向两帮转移,加之两帮围岩自身强度较低,因此在顶拱岩层的压力作用下,帮部出现了应力集中,尤其是帮脚位置应力集中现象更加明显,导致帮部围岩发生大范围的塑性破坏,致使井筒实际跨度增大,使帮部承受的顶拱压力不断增大,如此反复,导致帮部的围岩进入恶性循环破坏。

3)井筒拱顶变形严重。由于井筒顶拱围岩基本没有承载能力,故其压力转向两帮,导致井筒两帮围岩应力集中,围岩破坏深度增加。两帮围岩破坏深度的增加,将导致井筒实际跨度的增加,顶拱两端的支撑点向两帮深部不断转移,导致顶拱变形进一步加大。

2 斜井穿厚松散层围岩分段支护技术

2.1 现有支护方式误区分析

井筒原有掘进支护方式为“16#工字钢U型棚+网喷混凝土”支护,U型棚由三段16#工字钢组成,棚间距由800mm不断缩小至500mm。结合厚回填土下斜井穿厚松散层围岩的变形破坏规律,可以看出原有支护方式存在以下三方面的误区:

1)支护体不能使拱顶形成有效地承载结构。皮里青矿斜井井筒拱顶围岩承载能力弱,无法形成有效地承载能力,而皮里青矿斜井井筒原有支护方式为16#工字钢U型棚支护,属于被动支护,无法主动对井筒围岩进行支护,使顶拱围岩形成有效承载结构。

2)支护体抗扭能力差。通过研究皮里青矿厚回填土下斜井穿厚松散层围岩变形破坏规律可以看出,皮里青矿斜井井筒帮部围岩均出现了应力集中现象,导致帮部围岩破碎,变形量相对较大,而16#工字钢U型棚属于工字钢支架,其抗扭能力较差,必然会导致支护体出现扭曲变形。

3)支护方式经济性差。通过核算原有支护成本为大约20000元/m,而现有支护体的支护强度校核[11-13]发现现有支护体的实际载荷只有极限载荷的60%左右,且围岩控制效果不理想。因此,原有支护方式造成了支护强度浪费,且每米支护成本高,导致斜井井筒支护费用居高不下。

2.2 不同地质条件围岩段支护方式的选择

由于表土段和基岩段上覆40~60m厚的回填土,而围岩变形破规律显示顶板难以形成有效地承载结构,导致井筒顶部压力较大。而井筒围岩分级结果显示,表土层和风化基岩段属于V类围岩,破碎,易风化,围岩地质力学参数极差。若实行锚网喷,锚杆(索)锚固力得不到保障。因此表土段和风化基岩段必须使用具有高承载能力刚性金属支架。

热轧型钢在抗弯截面模量、断面利用率和总模量等参数比矿用工字钢和U型棚更优[14]。钢筋网和混凝土可以和围岩形成整体,充填井筒表面裂隙,减少裂隙深部围岩的破坏,有效地隔绝空气和水的作用,防止由于岩体风化、水解破坏井筒围岩完整性,造成围岩强度降低,保持井筒稳定性。同时考虑支架的技术性和经济性因素,决定选用“16#普通热轧型钢U型棚+钢筋网+喷射混凝土”对表土段和风化基岩段进行支护。

相比于表土段和风化基岩段,基岩段围岩条件较好。基岩段围岩为胶结程度低的泥岩、砂岩和粉砂岩,现场锚杆拉拔力试验显示,基岩段锚杆拉拔力均可达到8t以上,考虑到其围岩变形规律,决定在基岩段运用锚网喷技术进行支护,使井筒顶部岩层形成一定的承载结构,降低支护成本,提高掘进速度。

2.3 支护方式对井筒围岩控制效果的数值模拟研究

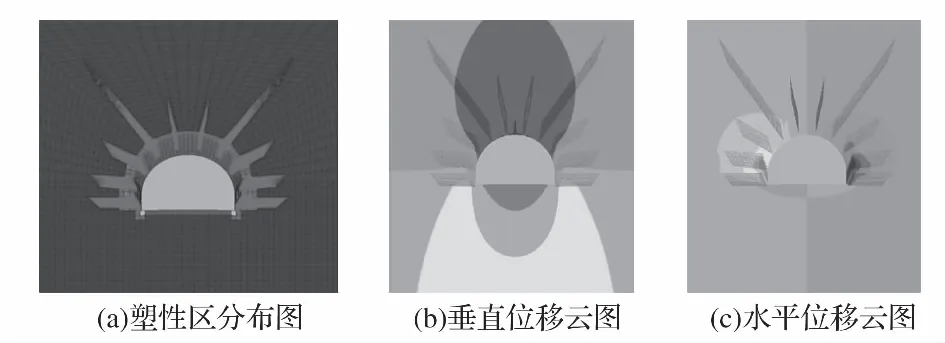

为了验证两种支护方式的合理性,利用FLAC3D对两种支护方式下的井筒围岩的塑性区和位移进行了数值模拟研究。模型上部施加岩层自重,左右边界为水平位移约束,底部边界为固定位移约束,顶部为自由边界,施加应力边界条件,围岩物理力学参数见表2,本构模型采用摩尔-库伦模型,锚杆索采用FLAC3D中的锚索结构单元来实现,金属支架采用FLAC3D中的壳型结构单元来实现[15-17]。

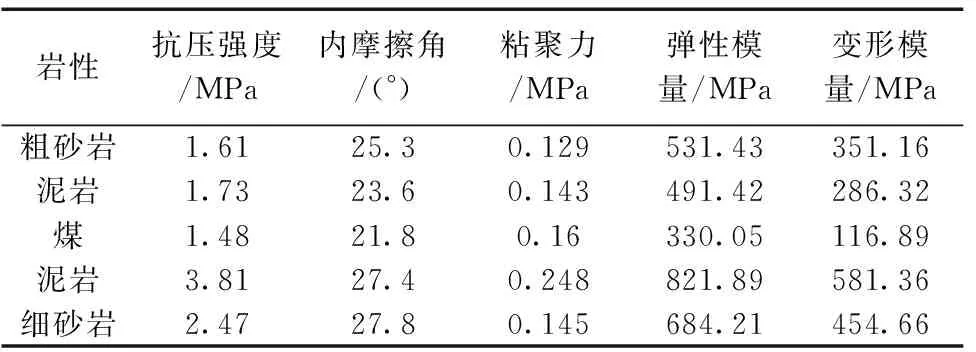

2.3.1 金属支架支护效果分析

金属支架支护下表土段围岩塑性破坏及位移图如图1所示,由图1可以看出,表土段使用金属支架支护时,由于金属支架支护承载能力高,承担了一部分顶板压力,使顶板转移给两帮的压力减少,因此金属支架支护下两帮最大塑性区半径有所减小,而顶底板塑性区并没有变化。同时使用金属支架,表土段表面最大位移大幅减小,顶板最大位移减小了73.4%,帮部最大位移减小了67.7%。因此在表土段使用金属支架支护,可以对围岩提供较高的支护阻力,可以大幅减小围岩位移,较好地控制围岩变形。

表2 围岩力学参数表

图1 金属支架支护下表土段围岩塑性破坏及位移图

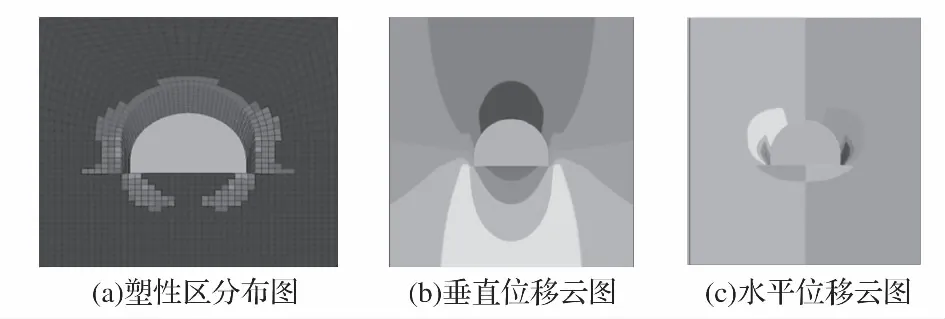

金属支架支护下风化基岩段围岩塑性破坏及位移图如图2所示,由图2可以看出,在风化基岩段,与表土段相比风化基岩段围岩条件较好,因此使用金属支架支护时,金属支架的高强支护力,减小了顶板转移到两帮的压力,对围岩的恶性破坏有所改善,因此风化基岩段围岩最大塑性区半径都有所减少。同时,顶板的最大位移量减小了79.7%,两帮最大位移减小了64.4%。因此在风化基岩段使用金属支架支护,可以减小围岩的恶性破坏,有效减小围岩的位移,控制围岩效果良好。

图2 金属支架支护下风化基岩段围岩塑性破坏及位移图

2.3.2 锚网喷支护效果分析

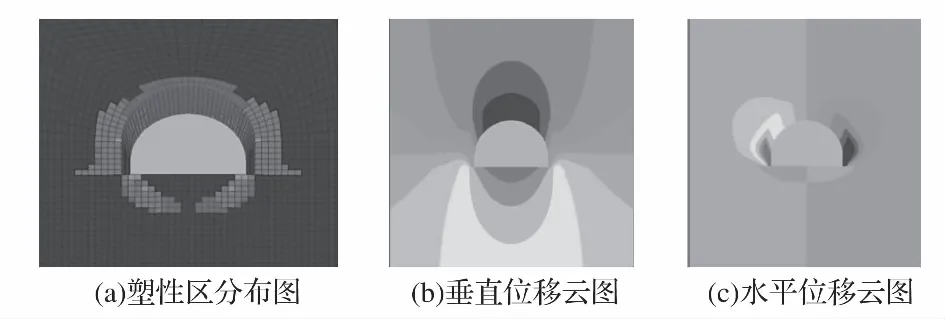

锚网喷支护下稳定基岩段围岩塑性破坏及位移图如图3所示,由图3可以看出,在稳定基岩段,使用锚网喷支护后,由于锚杆索的协调支护,围岩塑性区分布范围有所减少,并且塑性区呈均匀化分布。同时由于锚杆索为主动支护,顶板发生最大位移的范围减小,尽在顶板深部0~1m范围内,此外顶板中深部围岩位移量较小,顶板最大位移量减小了59.6%,两帮最大位移均发生在浅部位移,深部围岩位移量很小,两帮最大位移量减小了35%。因此基岩段使用锚网喷支护时,由于锚杆索的协调主动支护,发挥中深部围岩的承载能力,控制中深部围岩的位移,有效减小围岩的破坏。

图3 锚网喷支护下稳定基岩段围岩塑性破坏及位移图

综上所述,在表土段和基岩段使用金属支架支护时,由于金属支架的高承载力,可以有效减小顶板传递给两帮的压力,使顶板和两帮的位移量大幅减小。而基岩段使用锚网喷支护,锚杆索协调支护可以对围岩提供主动支护力,调动深部围岩的承载能力,控制围岩的恶性破坏。

3 现场工业性试验

为了验证分段支护技术的合理性,在皮里青矿主斜井进行了现场工业性试验。利用压力拱理论并结合现场工程实践,确定表土段和风化基岩段支护参数为:16#普通热轧型钢U型棚,排距为800mm,特别破碎段可缩小为排距500~600mm。同时,根据锚杆设计理论,结合基岩段围岩变形规律,确定基岩段支护参数为:锚索锚杆协调支护。每排7根Φ20mm×2250mm无纵筋全螺纹钢等强锚杆,间排距为1050mm×800mm。每排2根Φ17.8mm×6300mm的锚索,间排距为2100mm×2100mm。

为了检验现场支护效果,分别在表土段、风化基岩段进行了深基点位移监测,主斜井不同段围岩顶板深基点位移曲线如图4所示。

图4 主斜井不同段围岩顶板深基点位移曲线

通过图4可以看出,表土段和风化基岩段在使用16#普通热轧型钢U型棚下,在掘进后3~4d围岩基本趋于稳定,位移量保持在3cm;而风化基岩段在掘进后0~6d基本趋于稳定,位移量保持在1.1cm,同时位移主要发生在0~4m范围内的岩层中,而4m以上的深部位移量很小。主斜井现场实际掘进施工过程中,累计节约支护成本约434万元,掘进速度为原来的1.6倍,井筒稳定性较好,达到了使用要求。

4 结 论

1)利用修正的BQ围岩分类法对皮里青矿斜井井筒进行了围岩分级,分级结果显示:V级围岩包括表土段和风化基岩段,占斜井长度的40.99%;IV级围岩包括稳定基岩段和煤层段,占斜井长度的59.01%。

2)揭示了皮里青矿厚回填土下斜井穿厚松散层围岩变形破坏规律为:井筒拱顶围岩承载能力弱,在回填土荷载作用下,井筒顶拱的压力向两帮转移,帮部出现了应力集中,尤其是帮脚位置应力集中现象明显,加之两帮围岩自身强度较低,导致帮部围岩发生大范围的塑性破坏,致使井筒实际跨度增大,使帮部承受的顶拱压力不断增大,如此反复,顶拱两端的支撑点向两帮深部不断转移,导致井筒围岩进入恶性循环破坏。

3)针对井筒围岩变形规律,并结合工程实践,提出了厚回填土下斜井穿厚松散层围岩分段支护技术:表土层和风化基岩段支护采用“承载力高的16#普通热轧型钢U型棚配合钢筋网+喷射混凝土”支护;稳定基岩段采用锚杆索协调支护,提高顶部围岩自稳能力,降低支护成本,提高掘进速度。

4)在皮里青矿主斜井进行了现场工业性试验,试验结果表明:在使用厚回填土下斜井穿厚松散层围岩分段支护技术后,井筒围岩变形均在工程允许范围内,符合井筒使用要求,累计节约支护成本约434万元,掘进速度提高为原来的1.6倍。