主泵轴位移测量值异常分析及处理

2019-02-18姜国辉熊锋

姜国辉 熊锋

【摘 要】某CPR1000机组的主泵轴位移测量值偏大,论文对此进行分析,定位故障点为主泵连轴螺栓磁场强度较大,导致电涡流探头测量异常。通过消磁处理,消除了故障,主泵轴位移值恢复正常。

【关键词】主泵;轴位移;电涡流;磁场

【Keywords】 the main pump; axial displacement; eddy current; magnetic field

【中图分类号】TM311 【文献标志码】A 【文章编号】1673-1069(2019)01-0185-02

1 事件描述

在CPR1000机组上,主泵轴位移测量值一般在90μm左右,峰值突破100μm的情况较少发生,而某CPR1000机组的3号主泵自商运以来,轴位移测量值一直在130μm左右,最高值近160μm,已经接近轴位移故障报警的定值。

2 原因分析及处理

2.1 轴位移测量原理介绍

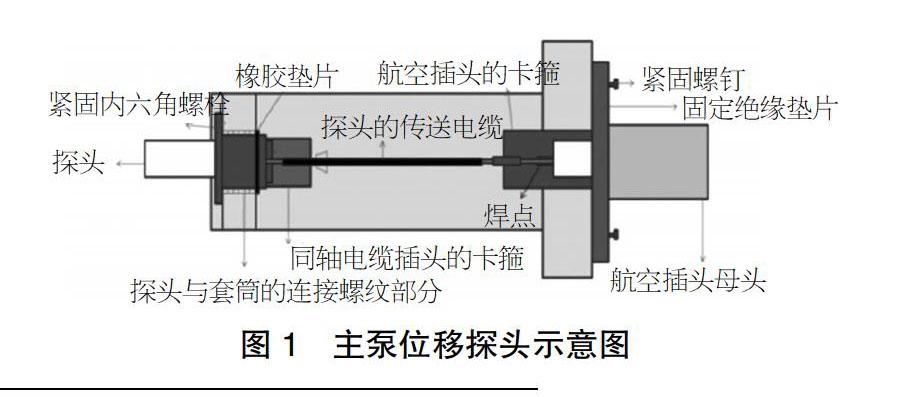

主泵轴位移探头为电涡流型测量探头,与伸缩电缆和前置放大器一起使用。涡流探头包括一个封装在铁心尖端并装在一个螺纹外壳内的线圈,驱动器提供射频电流流经探头线圈,在探头/目标间隙之间产生一个磁场,当间隙变化时,磁场同步变化,流经线圈的电流发生变化。从驱动器上测量便得到一个与间隙成比例的负直流电压和工频交流电压。

轴位移探头安装在主泵泵腔内,面向主泵轴。探头通过泵腔内的安装支架进行定位、安装,保证探头与泵轴的安装间隙为2.0±0.05mm,当探头与泵轴间的距离变化时,探头的输出随之变化,从而可以测量轴向位移的数值。

前置放大器和探头用延伸电缆相互连接,由24VDC电源供电,其静态输出为负直流电压,与探头/泵轴的安装间隙成比例。前置放大器电子回路提供射频电流到探头,并对信号进行处理,以得到一个与探头间隙大小成比例的电压。

该机组实际情况如下:

①主泵额定转速为1485rpm,对应工频为24.75Hz,对应周期为40.4ms。

②前置放大器将回采的交流信号送至处理卡,其信号为0~884mVRMS,对应交流电压为0~1250mV。

③轴位移转换卡给前置放大器提供24VDC供电,前置放大器产生一个射频信号至就地探头。

④探头安装时对应2±0.05mm间隙、-10±1VDC的静态电压。

2.2 故障分析过程

根据历史频谱数据分析,在轴位移频谱信号中出现了频率为300Hz的12倍频信号,专业初步分析为泵体水力部件等引起的泵轴位移真实偏高,需要在大修中执行主泵动平衡。

2018年,在该机组热停堆工况下,机械专业按照计划执行动平衡预案,但在临时安装的轴位移辅助测量探头信号检查过程中,没有发现300Hz的频率信号,排除了泵体水力部件等引入12倍频信号的嫌疑。

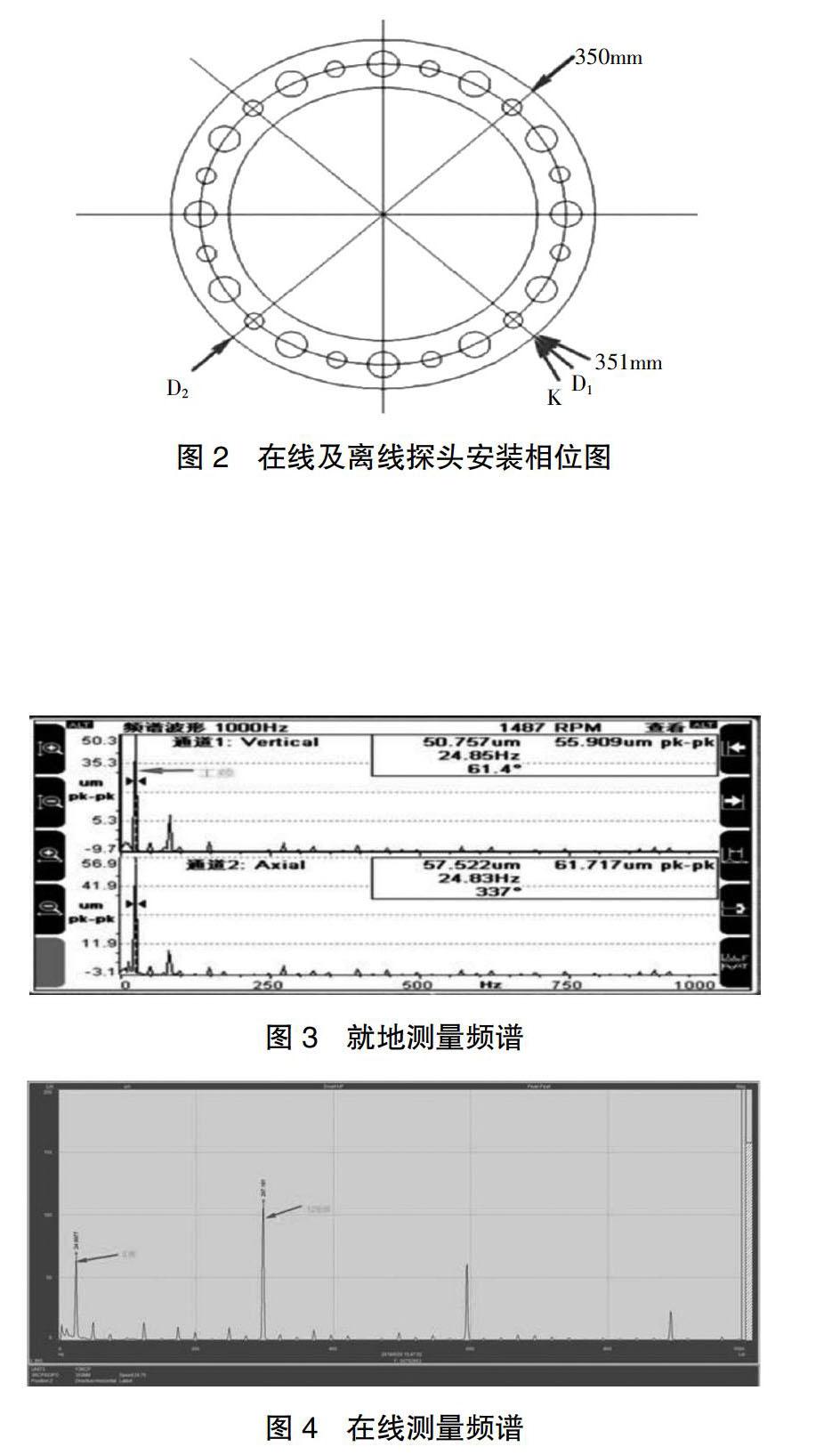

通过对比就地临时辅助测量频谱与在线数据频谱,发现就地测量数据以工频分量为主(图3),而在线探头数据频谱中12倍频较为突出,占比约50%(图4),分析认为在线轴位移测量值虚假偏高。

主泵轴位移测量探头为电涡流测量方式,从测量原理可知,电涡流效应主要集中在被测体表面,如果被测体表面或其周围物体由于加工过程中淬火不均匀、硬度不均匀、金相组织不均匀、结晶结构不均匀等都会形成残磁效应(即产生了额外的干扰磁场),进而影响电涡流传感器特性。因此,在进行轴位移测量时,如果被测体表面残磁效应过大,会出现测量波形发生畸变,影响准确性。

经多专业联合分析,主泵轴位移探头安装在主泵的联轴器处,而主泵的连轴器由12颗连接螺栓连接,当连接螺栓被磁化后,将会产生相对于工频频率12倍的杂波频率,在螺栓处会产生变化的磁场,进而对轴位移测量信号产生干扰,导致在线轴位移探头产生了12倍频(300Hz)的干扰分量,引起了在线轴位移探头测量值偏大。

2.3 处理结果

根据现场实际情况,经多专业讨论和分析,一致认为连轴螺栓的剩磁干扰引起了测量偏高的异常,遂决定在主泵停运窗口下对主泵的12颗连轴螺栓进行消磁处理。

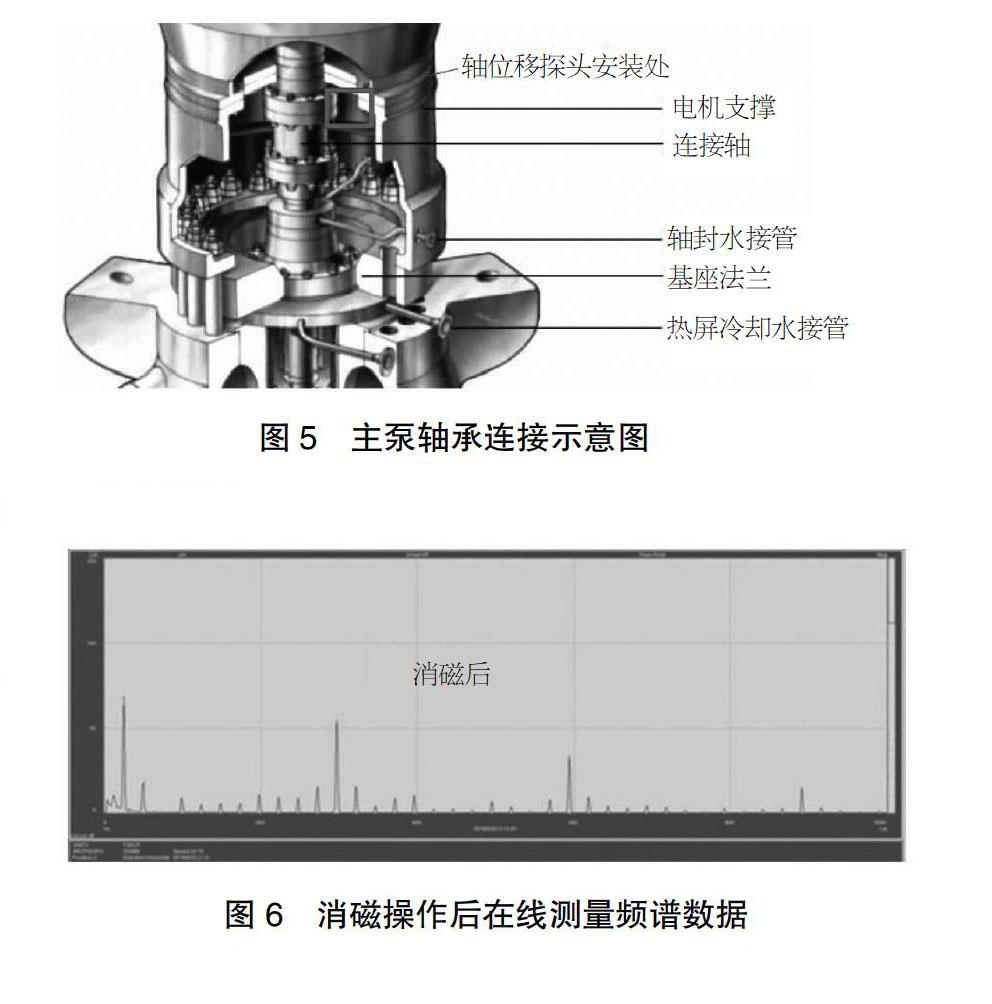

仪控专业使用去磁器进行消磁后,启泵验证主泵轴位移稳定在96um左右,较消磁前轴位移值明显降低;同时,通过机柜侧采集的在线探头数据进行频谱分析,12倍频分量较消磁前降低约50%,消磁效果明显。

从频谱数据上可以明显看出,12倍频的干扰信号虽然依然存在,但幅值已经出现了明显下降,其中部分幅值已经下降到非常低的水平,每个峰值对應一颗螺栓,这是一部分螺栓消磁效果显著、一部分螺栓消磁效果不明显引起的,与预期情况基本相符。

3 结语

该主泵轴位移测量偏高的根本原因为泵轴螺栓存在磁通,对电涡流探头造成干扰,维修部门利用停泵窗口对泵轴螺栓进行了消磁处理,重新启动主泵进行验证,频谱信号显示12倍频信号显著下降,在线轴位移数据较消磁前有明显降低;12倍频分量较消磁前降低了约50%,消磁效果显著,轴位移测量值稳定在96μm左右,较历史运行情况相比降低了约34μm,故障处理效果明显,仪表测量通道测量稳定,可以满足设备长期稳定运行的要求。