超大型FPSO上部模块弹性基座和甲板支墩设计分析

2019-02-18徐田甜

徐田甜

(中国海洋石油国际有限公司 北京 100027)

超大型FPSO(浮式生产储油装置)是西非和巴西近海深水油田开发的重要工程设施,单座上部模块操作质量可超过6 000 t,上部模块操作总质量可超过60 000 t,上部模块工艺甲板至FPSO主甲板高度可达6~8 m[1]。上部模块下的弹性基座和甲板支墩是上部模块与船体之间的关键结构界面。为了缩短FPSO的建造工期,船体和甲板支墩均须先于上部模块开工建造,但上部模块质量和重心位置的详细设计结果存在不确定性。此外,上部模块与船体之间结构界面处的建造、安装精度也应保证模块结构设计的理论边界条件,故上部模块的弹性基座和甲板支墩是FPSO结构设计优化的重点之一[2-6]。

本文以西非近海一艘深水超大型FPSO(以下简称FPSO E)为例,结合其所属企业标准,阐述FPSO E在前期研究、基本设计到详细设计优化,为应对上部模块操作质量增加的挑战,有效控制甲板支墩质量和界面精度,在船体刚度、上部模块基座边界条件、基座止升理念、弹性基座设计和安装、甲板支墩结构标准化设计、FPSO远洋拖航现场监测等方面的技术要点和优化成果,以期为我国深水超大型FPSO设计建造提供借鉴。

1 上部模块及船体刚度分析

1.1 上部模块分析

因改造和新建船体的项目管理模式不同以及船体主甲板结构承载能力的差异,FPSO上部模块和甲板支墩采用不同的总体布置和结构形式[2-6]。上部模块采用较少的甲板支墩有利于更准确地计算界面荷载,减少主船体上的海洋工程范围,有利于船体和上部模块之间的设计、建造和安装界面管理[7]。

所属企业在西非近海的FPSO均采用新建船体,企业标准要求上部模块的甲板支墩应布置在FPSO的纵向舱壁之上。每座上部模块采用4个甲板支墩支撑,并在模块基座与支墩之间采用弹性基座。如果单座上部模块操作质量小于1 000 t,且支墩结构强度和疲劳满足要求,可采用其他支撑形式。上部模块与甲板支墩之间不允许采用钢与钢之间可滑动的支撑形式。

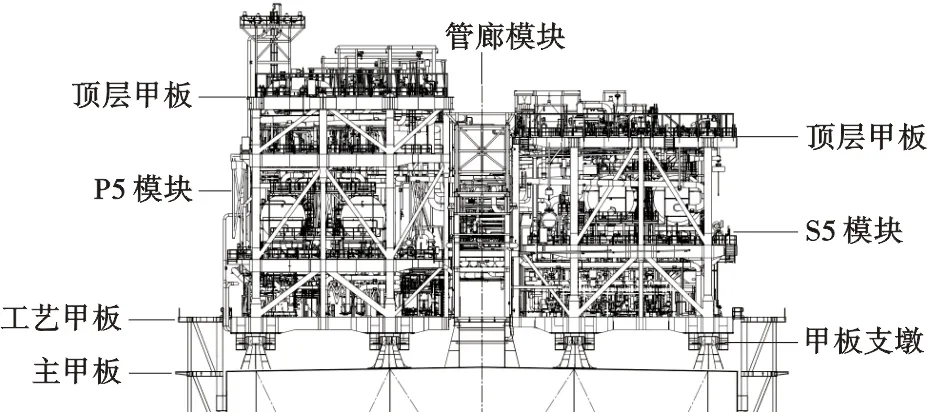

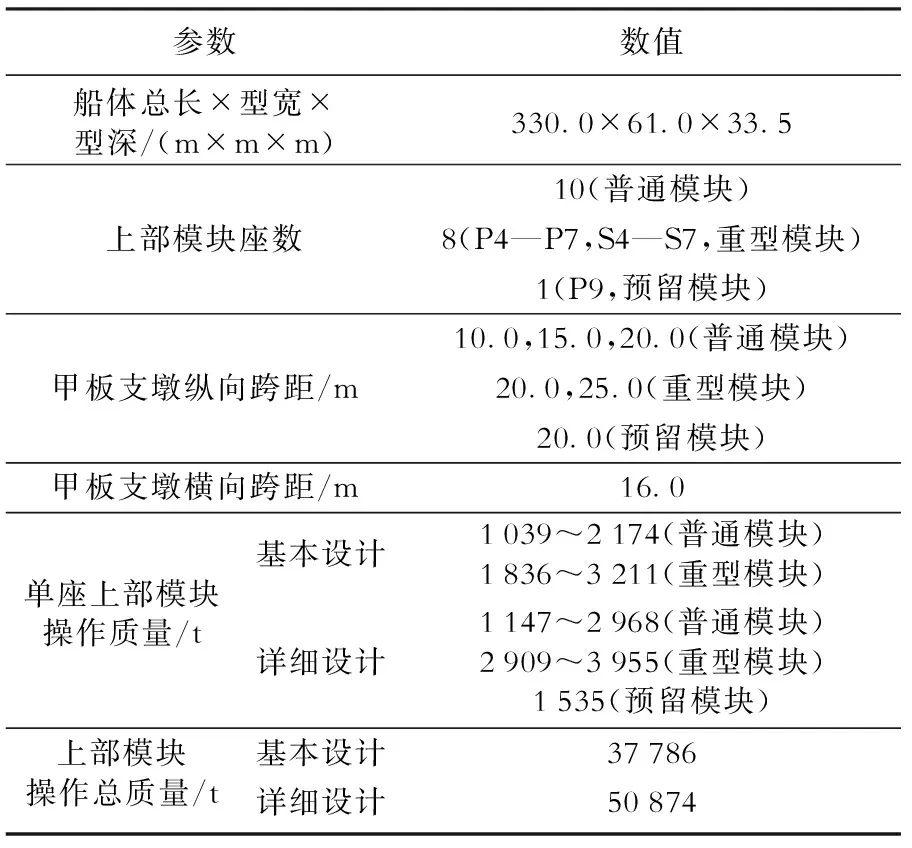

FPSO E在管廊模块的两侧布置上部模块(图1),从船首至船尾,左舷依次为P1—P9模块,右舷依次为S1—S8模块;上部模块工艺甲板至FPSO E主甲板高度为6 m。上部模块主要参数见表1。

图1 FPSO E上部模块总体布置Fig.1 General arrangement of topside modules on FPSO E

表1 FPSO E上部模块主要参数Table 1 Main parameters of topside modules of FPSO E

1.2 船体刚度分析

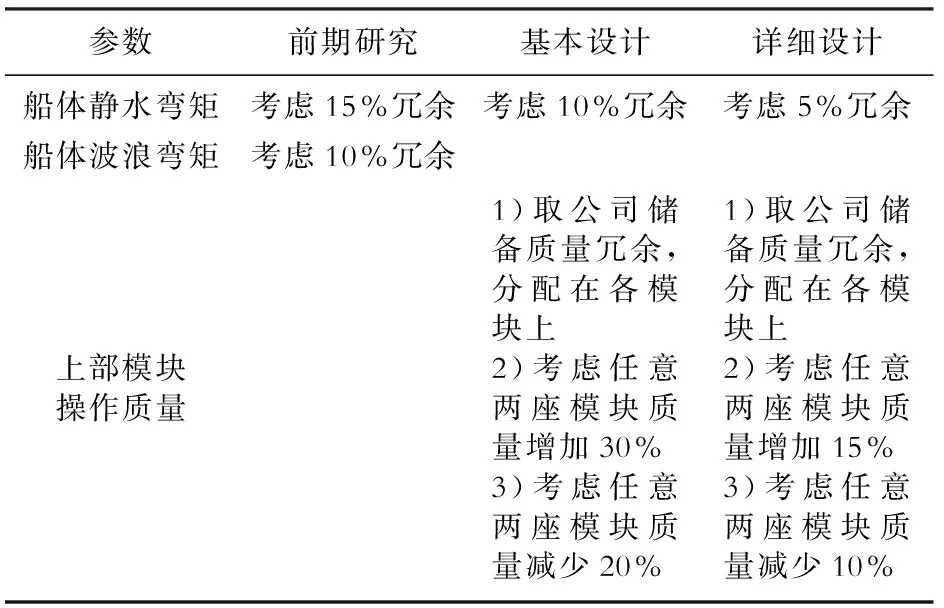

FPSO上部模块受船体总纵弯曲影响,模块基座在甲板支墩处主要考虑船体垂向和纵向变形。船体设计应合理控制总纵刚度,并通常将每座模块甲板支墩纵向跨距控制在0.1倍船长以内。上部模块结构设计综合考虑船体刚度和建造误差,甲板支墩顶部每米跨距的垂向和纵向变形通常均取为±1 mm/m。为确保船体荷载冗余,所属企业标准提出了设计敏感性分析的要求(表2),并要求在船体建造开工前至少2个月时确认模块基座处的界面荷载有足够冗余。

按照所属企业标准要求,FPSO船体中部任意200 m长度内的总纵弯曲最大垂向变形不允许超过±400 mm,主甲板最大纵向变形不允许超过±1 mm/m。FPSO E基本设计船体中部200 m长度内的最大中拱和中垂变形值分别为280 mm和325 mm,主甲板最大纵向变形为1 mm/m。与基本设计相比,详细设计中由于上部模块操作总质量增加约35%,船体最大静水弯矩增大约4.75%,主船体详细设计增大了总纵刚度(表3)。

表2 FPSO船体荷载设计考虑敏感性的要求Table 2 Guidance on the margins of FPSO hull loads

表3 FPSO E船体主甲板刚度Table 3 Stiffness of FPSO E hull main deck

2 上部模块弹性基座设计

2.1 上部模块基座边界条件

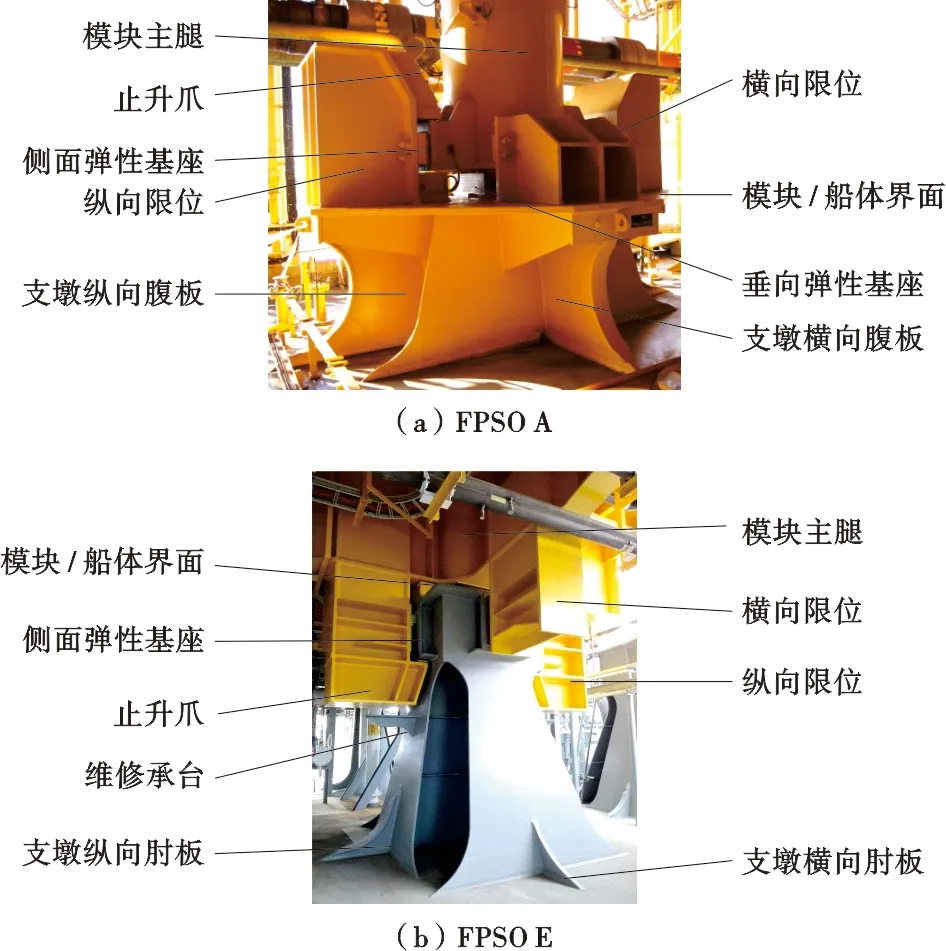

上部模块基座的结构设计边界条件决定甲板支墩的具体功能。上部模块基座和甲板支墩的界面划分高度是FPSO界面技术管理的重点[8]。所属企业在2009年前将界面设在甲板支墩顶面,支墩顶面高于FPSO主甲板边0.8~1.6 m[9],如FPSO E的母型船FPSO A的单座上部模块操作质量为1 245~3 946 t,甲板支墩顶面高于FPSO主甲板边1.5 m,支墩顶部尺寸为4.0 m(长)×4.0 m(宽),垂向弹性基座抗压刚度为2 050 kN/mm(图2a)。近年来,超大型FPSO的设计发展趋势是尽量减少上部模块的工程范围,将界面设在上部模块基座的下表面[10]。

FPSO E在每座上部模块的2个基座处设纵向限位;为了从横向有效支撑相邻的管廊模块,在每座上部模块靠船中的2个基座处设横向限位。基本设计中考虑在拖航工况,对每座模块靠舷边的基座设临时横向限位,待拖航完工后再将横向限位切除。

图2 FPSO A和FPSO E上部模块和甲板支墩界面Fig.2 Interfaces between topside module and hull stool of FPSO A and FPSO E

详细设计中,如维持基本设计中的模块基座边界条件不变,模块质量增大和运动加速度组合模式的变化将造成支墩上的侧向荷载大幅增加。因FPSO主甲板舷边安全通道布置需要,靠舷边的支墩外侧不能设横向肘板,这限制了支墩的承载能力。为控制支墩上的侧向荷载,优化设计甲板支墩,将上部模块划分为普通模块和重型模块两组,定义位于船中部的8座上部模块为重型模块(表1),在重型模块靠舷边的基座处增加固定的横向限位,并在此横向限位处设4~5 mm间隙,以延缓侧面弹性基座与支墩的接触;该横向间隙在上部模块结构有限元模型的边界条件中模拟。上部模块靠船中的基座处具有横向、纵向限位和止升功能的边界条件,如图2b所示。

2.2 上部模块基座止升理念

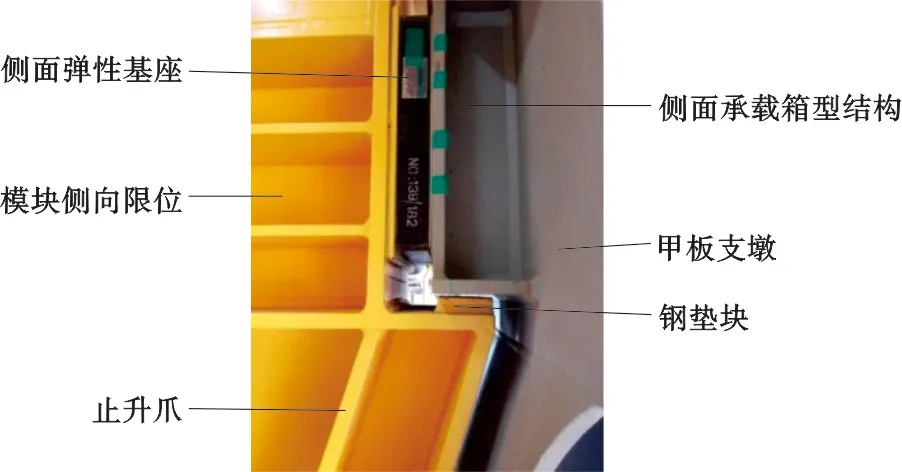

由于FPSO船体倾斜、运动或气体爆炸事故,上部模块基座处可产生上拔力,故甲板支墩还应具有止升功能。FPSO E基本设计采用止升拉杆理念(图3),在模块主梁和甲板支墩之间安装止升拉杆和耳座,拖航工况时单个止升拉杆上的最大止升力为2 369 kN;详细设计在侧向限位结构底部加装止升爪,并在钢垫块与支墩之间设20~30 mm垂向间隙(图4),以延缓止升爪与支墩的接触;该垂向间隙在上部模块结构有限元模型的边界条件中模拟,拖航工况时单个止升爪上的最大止升力为2 685 kN。FPSO E拖航时,钢垫块与支墩接触面上要求涂抹润滑油。

图3 FPSO甲板支墩和止升拉杆Fig.3 Hull stool and anti-uplift bar of FPSO

图4 FPSO E甲板支墩和止升爪Fig.4 Hull stool and anti-uplift bracket of FPSO E

FPSO E的P3B和S3B电气间模块是全封闭的箱型建筑物,其外围壁在爆炸工况时承受的侧向力较大,其单个止升爪上的最大止升力为8 390 kN,钢垫块与支墩之间的最大压应力为84.75 MPa,止升爪和支墩结构上分别可产生1.43%和0.65%的塑性应变,满足所属企业标准中对爆炸工况时主体结构塑性应变小于5%的要求,故该止升机构可确保模块在爆炸工况时不会倾覆。

2.3 弹性基座设计

上部模块与甲板支墩之间的垂向和侧面弹性基座使界面处不产生弯矩,有利于减小界面荷载、隔离振动和提高结构疲劳寿命。弹性基座在上部模块结构有限元模型的边界条件中按基座实测刚度以弹簧单元模拟,以准确计算界面荷载。弹性基座设计应满足欧洲EN 1337-3-2005标准要求[11]。

所属企业标准要求对上部模块进行重心位置的敏感性分析,以确定弹性基座处的界面荷载(表4)。表5为FPSO E上部模块与甲板支墩的界面荷载计算主要参数;根据敏感性分析结果,弹性基座和甲板支墩详细设计采用垂向和侧向界面荷载时分别取15%和10%的冗余。

表4 上部模块与甲板支墩的界面荷载考虑设计敏感性的要求Table 4 Guidance on the margins of interface loads between topside modules and hull stools

表5 FPSO E上部模块与甲板支墩的界面荷载计算主要参数Table 5 Main parameters of interface loads between topside modules and hull stools of FPSO E

FPSO E详细设计初期参考FPSO A,根据界面荷载大小将垂向弹性基座细分为3类规格,后期由于界面荷载增大,且工期紧张,不再细分垂向弹性基座的规格;因甲板支墩顶部临时布置液压油缸要求,减小了垂向弹性基座的抗压面积;因拖航工况时侧面弹性基座上的最大压力增大,增大了其抗压面积,以利于弹性基座厂家设计(表6)。

弹性基座应确保在火灾、爆炸或船舶碰撞FPSO引起的强振动等工况下的完整性。所属企业标准要求弹性基座结构疲劳安全系数为10.0,抗气体爆炸压强为150 kPa。FPSO E详细设计中,厂家要求每年对弹性基座进行外观检查,基座服役1年内进行第一次特检,之后每5年进行一次特检,故将结构疲劳安全系数降低为3.0;根据气体泄漏和爆炸风险评估结果,将抗气体爆炸压强降低为120 kPa。

甲板支墩的设计及周边设施、通道布置应考虑在生产作业期间对弹性基座的检修、更换作业,即在海上更换弹性基座时,要先将限位结构和止升爪切下,临时存放在维修承台或托盘车上,用液压油缸将上部模块基座临时顶升20~25 mm,更换弹性基座后再将限位结构和止升爪复原。顶升模块基座工况详细设计根据各基座处的顶升力大小,在支墩顶部布置3或4个液压油缸,每个油缸的额定负荷为520 t。详细设计应检查从弹性基座到FPSO E主甲板物流通道的路径上是否有障碍物,设计放在支墩顶部的临时替代弹性基座的垫墩,编制《弹性基座检修、更换作业程序》。

表6 FPSO E弹性基座主要参数Table 6 Main parameters of elastomeric bearings on FPSO E

2.4 弹性基座界面安装精度

上部模块基座、限位结构、甲板支墩和弹性基座的建造、安装均有误差。垂向弹性基座的垫板焊接在甲板支墩顶部,焊接时应控制橡胶处温度不超过70 ℃。侧面弹性基座由锚固板和螺栓固定在限位结构上。详细设计按模块和支墩的完工实测尺寸调整各处垫板和锚固板厚度,对各界面板机加工并插入间隙调整板,确保弹性基座与支墩、限位结构之间的平行度误差不超过1 mm/m,确保界面安装精度与理论边界条件吻合。FPSO E弹性基座界面安装精度见表7。

表7 FPSO E弹性基座界面安装精度Table 7 Installation tolerance of interfaces on elastomeric bearings of FPSO E

3 甲板支墩结构设计

3.1 甲板支墩与船体工程界面

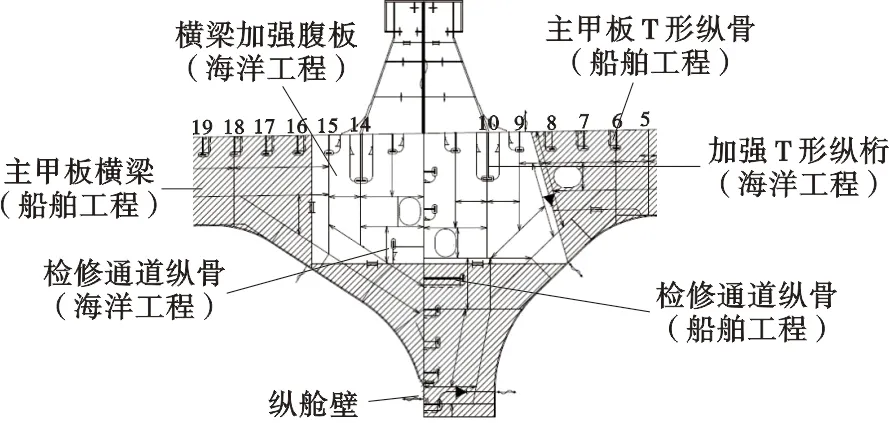

甲板支墩与主船体之间的界面是FPSO海洋工程范围和船舶工程范围之间的关键界面之一。甲板支墩的设计应尽量减小主船体上的海洋工程范围。根据所属企业标准要求,FPSO船体与甲板支墩相关的局部加强舱壁、桁材、骨材和加厚板等结构均属于海洋工程范围。仅由上部模块荷载在船体结构上产生的Von Mises名义应力超过30 MPa的范围也属于海洋工程范围。主船体疲劳敏感区内的纵向骨材应采用“T”形对称型材。

为便于在FPSO E海上作业期间对甲板支墩下的船舱内部结构进行检修,根据所属企业标准和MSC.158(78)《检修通道技术规定》修正案的要求,加大了甲板支墩下纵向舱壁上的两道纵向骨材的尺寸,以其兼作人员检修通道(图5)。

图5 FPSO E主甲板横梁的海洋工程范围Fig.5 Offshore area on the main deck beams of FPSO E

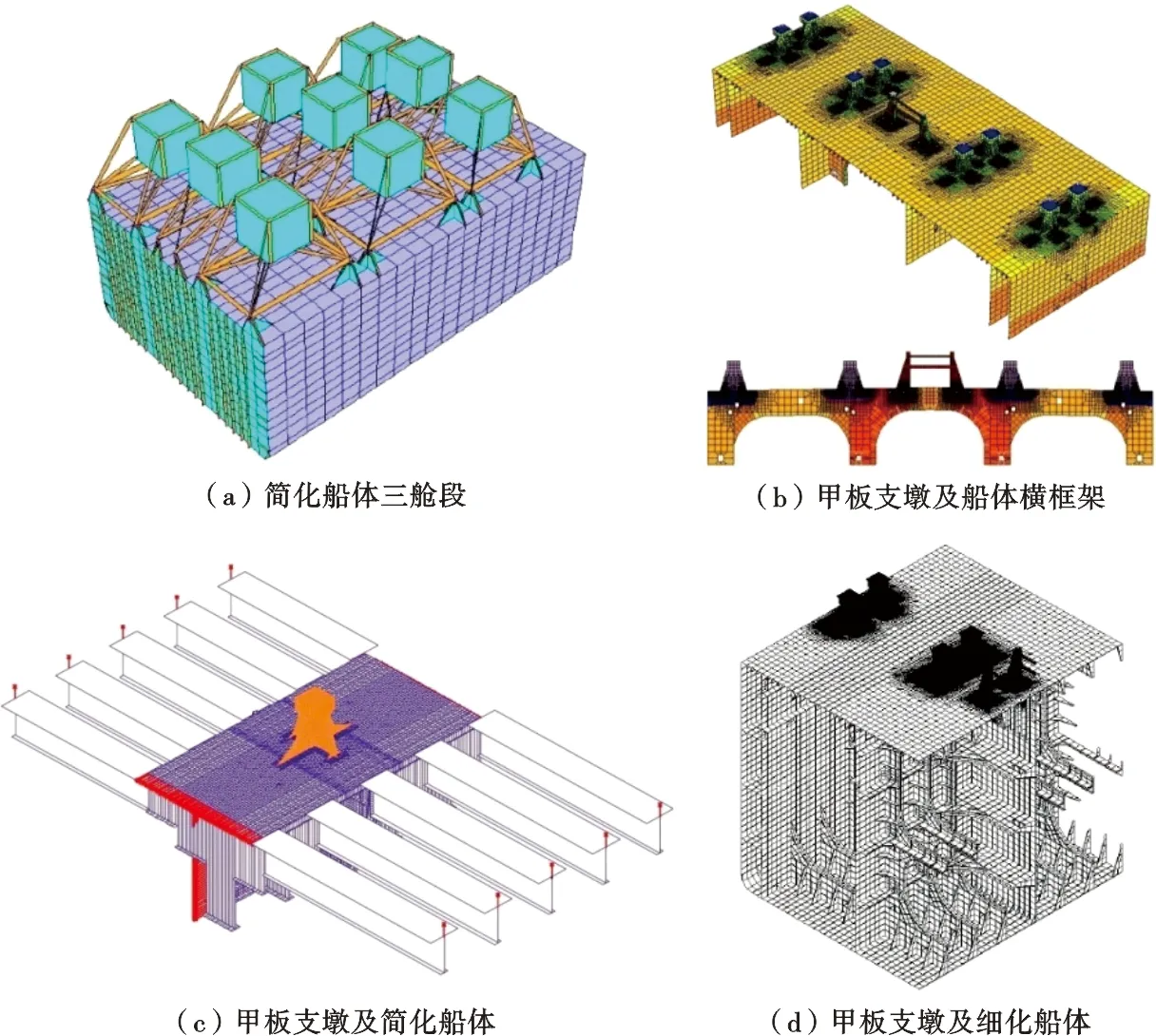

3.2 甲板支墩及船体结构分析

甲板支墩结构分析应考虑船体总纵弯曲、上部模块基座界面荷载、基座止升荷载、临时顶升模块基座荷载和气体爆炸荷载等。根据所属企业标准要求,甲板支墩结构疲劳安全系数为2.0,甲板支墩和FPSO主甲板设计抗气体爆炸压强为100 kPa。FPSO E甲板支墩及船体结构分析满足BV NR445(2013)、NR467(2013)和DNV RP C201(2010)船级社规范要求[12-14],分析要点见表8。

表8 FPSO E甲板支墩及船体结构分析要点Table 8 Structural analysis of stools and hull of FPSO E

图6 FPSO E甲板支墩及船体结构有限元模型Fig.6 Finite element models of hull stools and hull structure of FPSO E

3.3 拖航工况设计

FPSO拖航工况是甲板支墩结构设计的控制性工况。由于FPSO E的甲板支墩详细设计拖航工况时的界面荷载增大,故增加了支墩主体横向和纵向面板的宽度(图7),设计优化分别取不同的肘板技术参数(表9),以减小主船体上的海洋工程范围,减轻甲板支墩和船体结构质量。

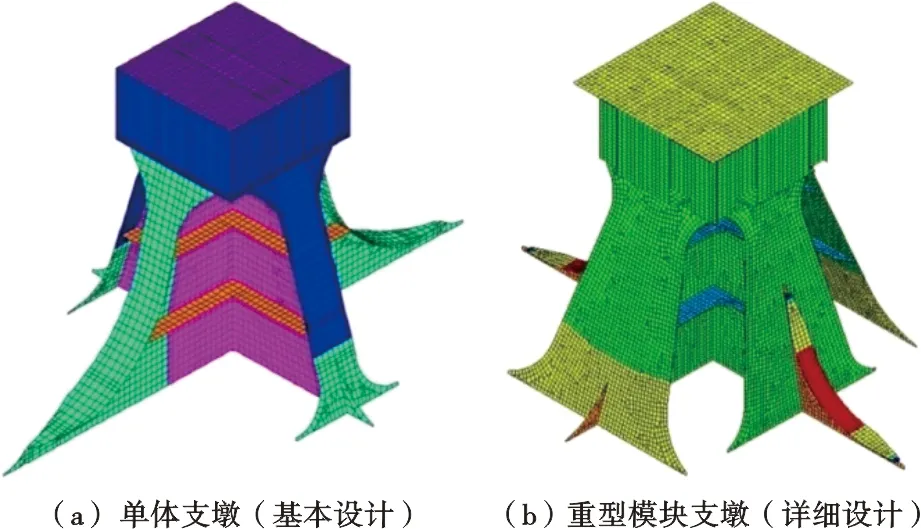

FPSO E甲板支墩详细设计如按所属企业标准要求,支墩结构拖航工况的许用应力若不能比操作工况的取值提高1/3,则结构板厚将增大(表10),支墩质量将增加464t,船体加强结构质量将增加1233t;如板厚超过60 mm,钢板材质要求为FH36级,钢板采购、焊接和检验难度增大,影响工程进度,故所属公司原则同意支墩结构拖航工况的许用应力比其操作工况的取值提高1/3,并要求钢板材质为EH36级,板厚不超过60mm(表11)。基本设计的连体支墩可减少相邻支墩中部纵向肘板处的应力集中(图8a),但连体支墩整体尺寸大,结构件数量多,主船体上的海洋工程范围大,建造、安装难度较大,故详细设计全部采用单体支墩,并使相邻支墩的纵向肘板软趾端之间的间距不小于500 mm(图8b)。

图7 FPSO E甲板支墩设计示意图Fig.7 Design of hull stools of FPSO E

表9 FPSO E甲板支墩肘板主要参数Table 9 Main parameters of brackets of hull stools of FPSO E

表10 FPSO E甲板支墩及船体加强结构板厚对比(拖航工况)Table 10 Plates’ thickness comparison of stools and hull of FPSO E(towing)

表11 FPSO E甲板支墩及船体加强结构主要参数Table 11 Main parameters of stools and hull of FPSO E

图8 FPSO E拖航工况甲板支墩Von Mises应力Fig.8 Von Mises stress on FPSO E hull stools in towing

3.4 拖航监测及结构检验

甲板支墩的纵向、横向肘板软趾端附近是FPSO主甲板上的结构高应力区和疲劳敏感区,应进行焊缝打磨。根据结构分析结果,确定对位于FPSO E船中的12座上部模块(P3—P7和S3—S7模块)的甲板支墩在主甲板之上的肘板软趾端部400 mm长度范围内的焊缝进行打磨。FPSO E从韩国至西非的远洋拖航工期为85 d,并根据所属公司对FPSO拖航监测及甲板支墩结构检验提出的要求做了以下工作:

1) 根据企业标准要求,安装现场监测系统,监测FPSO拖航时的船体主甲板应力。

2) P5模块顶层甲板最高,S7模块操作质量最大,因此监测并推算拖航时P5、S7模块重心处的运动加速度。

3) 对比P5、S7模块甲板支墩处按监测数据计算所得的最大界面荷载和详细设计荷载,若实际最大界面荷载超过详细设计荷载的75%,则在拖航后对该支墩所有肘板软趾端附近焊缝打磨处再次进行超声波检验,检修焊缝损伤。

根据FPSO E远洋拖航现场监测结果推算,P5、S7模块重心处的纵向、横向和垂向最大运动加速度分别为详细设计取值的9.3%、7.0%和21.5%。

4 结束语

以西非近海深水超大型FPSO为例,开展了超大型FPSO上部模块弹性基座设计及甲板支墩结构设计分析,认为应根据FPSO作业环境条件和上部模块荷载合理地控制船体刚度,并采用合理的上部模块基座结构边界条件、模块基座止升理念和弹性基座界面安装精度,优化上部模块基座和甲板支墩的界面设计,确保界面安装精度与理论边界条件吻合,准确计算界面荷载;甲板支墩设计应尽量减小FPSO主船体上的海洋工程范围,并满足结构疲劳和海上检修作业的要求。上述认识可为我国深水超大型FPSO设计建造提供借鉴。