小半径曲线橡胶浮筏板轨道结构动力参数测试*

2019-02-15张小华张世荣冯光福张晚晴马佳骏

张小华 张世荣 冯光福 张晚晴 马佳骏

(1.中国船舶重工集团公司第七一一研究所,201108,上海;2.南宁轨道交通集团有限责任公司,530021,南宁;3.中铁工程设计咨询集团有限公司,100055,北京//第一作者,高级工程师)

轨道交通领域的橡胶浮筏板是一种新型的特殊减振轨道结构,应用船用动力设备的浮筏减振技术,采用橡胶隔振器作为弹性阻尼支承元件,结合浮筏板的质量惯性作用和参数的合理设定,利用质量效应和调谐效应,可大幅衰减轮轨振动向基础的传递,可有效地解决列车运行对周边环境的振动噪声污染问题[1、2]。

橡胶浮筏板轨道主要由钢轨、扣件、浮筏轨道板和橡胶隔振器等组成(如图1所示)。橡胶浮筏板轨道采用整体硫化的圆锥形橡胶隔振器作为弹性支承元件,并内置于道床板中,充分利用橡胶的粘弹特性和自带阻尼效果,提供合适的三向刚度和阻尼。由于无需外加阻尼材料,其结构尺寸较常规浮置板的支承元件明显减小,相应的道床板厚度小,轨道高度低且质量轻,可有效解决空间不足或承载能力小的线路减振规划和设计难题。

图1 橡胶浮筏板轨道结构

通过调整橡胶隔振器配方,可以在不改变结构的情况下,实现刚度的调整,以满足不同区段的使用需求。

列车运行时轮对会对轨道结构产生较大的垂向和横向的冲击力,极易造成轨道部件的损坏,加速钢轨表面不平顺。在小半径曲线段此种情况尤为严重。各运动部件之间以及轮对与钢轨之间还会产生相对位移。即使是较小的轨道不平顺,可能也会导致动力响应的超限,从而导致轨距扩大、钢轨翻转和磨耗加剧等,使线路的维修工作量大大增加,甚至危及行车安全[3-4]。严重的动力响应超限会加剧恶化线路不平顺性,从而影响运营列车的稳定性[5]。然而在城市轨道交通中,受投资及地形等因素影响,不可避免会出现小半径曲线[6]。因此,为了验证新型橡胶浮筏板轨道结构在城市轨道交通小半径曲线段的适用性,南宁轨道交通2号线试铺了一段半径曲线为360 m的橡胶浮筏板轨道,以对其可靠性和稳定性进行试验研究。

本文以小半径曲线的橡胶浮筏板试验段作为研究对象,通过实车运行试验,现场测量轮轨力和结构位移,详细掌握列车经过时,轨道结构的动态参数。选择轨道系统安全性和结构稳定性的相关指标,进行新型橡胶浮筏板轨道结构在小半径曲线段的适用性评估。为新型橡胶浮筏板的深化应用研究和轨道结构优化设计积累基础性数据。

1 试验工况

南宁轨道交通2号线试铺了新型橡胶浮筏板的区段(以下简为“试铺段”)里程为DK0+150—DK0+300,为盾构法施工的圆形隧道。隧道半径为2 600 mm,隧道中心线偏移量为132 mm。试铺段未设置缓和曲线。轨道为有缝线路,采用60 kg/m钢轨。最小曲线半径为360 m。

每块浮筏板的长度为25 m,厚度为340 mm。试铺段采用的ZX-3型扣件,静刚度为40 kN/mm,布置间距为0.6 m。减振器采用DT50型橡胶隔振器,其静刚度为10 kN/mm,动静比小于1.4。减振器在板中以1.168 m的间距均匀布置,在板端增加6组以0.600 m为间距加密布置。

2017年11月15日和16日在试辅段进行正式实车试验。试验车辆采用地铁B型车。列车6节编组(4动2拖),轴重为14 t,动车质量为35 t,拖车质量为31 t。列车全长120 m,车辆定距为12.6 m,轴距为2.3 m。

试验列车分别以40 km/h、50 km/h、60 km/h和70 km/h等不同的速度进行试验测试。测试期间列车空车运行。

1.1 轮轨力测试

轮轨力的测试按照TB/T 2498—1994《轮轨水平力、垂直力地面测试方法》中的“全桥剪应力法”进行。测量轮轨垂向力和轮轨水平力的应变片贴片和组桥实景见图2。记录仪采用DH5920动态信号数据采集分析仪,采样频率设为2 000 Hz。垂向和横向轮轨力的标定,利用液压千斤顶及标定架在现场进行。

图2 测试用应变片贴片和组桥实景图

1.2 钢轨、浮筏板位移测试

钢轨和浮筏板的位移采用激光位移计进行测试,记录仪采用DH5920动态信号数据采集分析仪。激光位移计采用特制的高强度、高刚度锚固装置进行固定。

2 测试结果及其分析

2.1 轮轨力测试结果

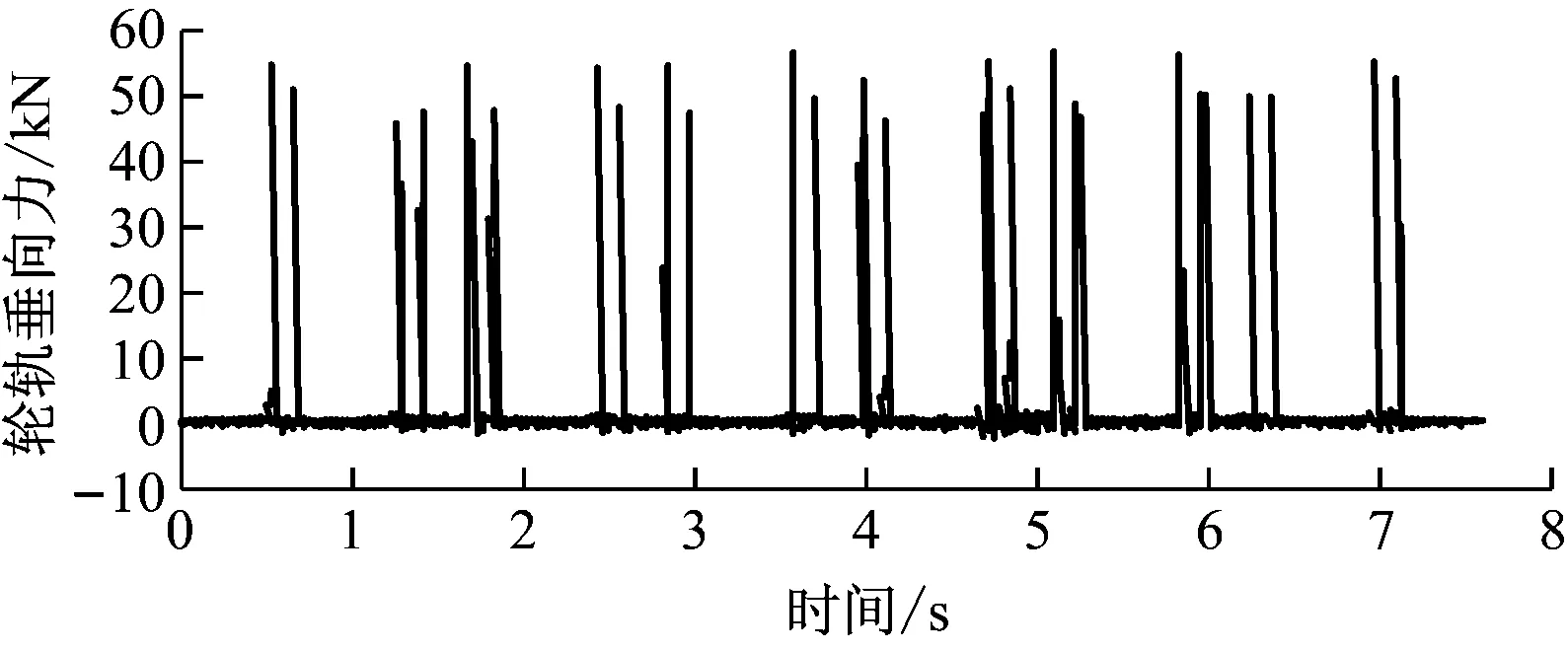

为了掌握列车经过小半径曲线橡胶浮筏板的动态参数,对不同速度条件下列车经过时的轮轨垂向力和横向力进行测试,每个速度测量10次。外轨、内轨的垂向力及横向力典型时域波形见图3。

由图3可以看出,当列车经过时,内轨和外轨的垂向力时程曲线有明显的24个峰值,表明列车24个轮对的载荷全部作用到钢轨上,车轮垂向无跳脱现象。外轨的轮轨横向力由于受到导向力、超高未平衡横向力和轮轨摩擦阻力等综合作用,其受力情况复杂,故每个轮对的作用力变化幅度较大。轮轨横向力主要指向轨道外侧。内轨受到后轮的横向作用力微弱,说明转向架的后轮基本不挤压内轨。

将每个速度条件下不同车次各轮对的动态轨轮力实测峰值进行统计,然后选取最大值,得到该速度级别下的轮轨力最大值,最终统计出4种不同速度下车辆经过小半径曲线橡胶浮筏板时轮轨垂向力和横向力的实测最大数值,见表1。

a) 外轨垂向力

b) 内轨垂向力

c) 外轨横向力

d) 内轨横向力

列车运行速度/(km/h)轮轨垂向力/kN轮轨横向力/kN外轨内轨外轨内轨4054.4750.3916.8822.295053.8453.0120.6723.596061.7347.9321.2221.677062.9042.1723.6320.52

由表1可知,列车经过小半径曲线橡胶浮筏板时,轮轨垂向力的最大实测值为62.90 kN,小于规定的限值250 kN[7],有足够的安全裕量。

外轨的垂向力整体大于内轨,所以外轨的垂向接触应力大于内轨,从而导致外轨轨顶的损耗快于内轨。当列车运行速度为50 km/h时,内外轨的垂向力基本达到平衡。此时列车处于平衡工况。随着列车速度的提高,由于列车所受离心力的增加,车辆轮轨力作用中心逐渐外移,导致外轨垂向力逐渐增加,而内轨则逐渐降低。实测数据的变化规律也与之吻合。外轨垂向力的最大值为62.90 kN,内轨垂向力的最小值为42.17 kN,都出现在列车运行速度为70 km/h时。相对平衡工况,外轨垂向力提高了16.83%,内轨垂向力则下降了20.45%。可见,列车运行速度的变化对钢轨的内轨影响大于外轨。

轮轨横向力最大值的测试结果较为稳定,表明速度的不同对其影响不大。总体来看,随着列车速度的增加,外轨的轮轨横向力增大,而内轨的轮轨横向力则是逐步减小。

2.2 列车运行安全性分析

为了进一步掌握列车经过小半径曲线橡胶浮筏板的运行安全性,选择不同速度条件下列车经过时的单侧轮轨横向力、脱轨系数及轮重减载率进行安全性分析研究[8]。根据文献[9],B型列车的单侧轮轨横向力限值为56 kN(0.4倍轴重)。根据GB 5599—1985《铁道车辆动力学性能评定和试验鉴定规范》、GB/T 7928—2003《地铁车辆通用技术条件》和GB/T 14894—2005《城市轨道交通车辆组装后的检查与试验规则》中的规定,脱轨系数的限值选择较为严苛的0.8,轮重减载率限值选为0.6。列车经过小半径曲线段时各速度条件相应的安全性指标最大实测值见表2。

表2 列车运行安全性指标最大实测值

实测试验结果表明:

(1) 各项安全性参数指标实测值均在安全限度内,说明列车以不超过70 km/h的速度在小半径曲线段的橡胶浮筏板轨道结构上运行是安全可靠的。

(2) 轮轨横向力受力复杂,影响因素较多。各速度对应的实测最大值相对稳定,虽与运营速度有一定关系,但受其影响较小。单侧轮轨横向力最大值为23.63 kN,出现在列车速度为70 km/h时,远小于其限值56 kN。

(3) 总体来看,脱轨系数和轮重减载率基本是随着列车运行速度的提高而逐步增加的,脱轨系数的变化不太明显。在列车速度超过设计速度时或欠超高状态下,脱轨系数变化不大,但轮重减载率出现明显增大。列车速度为70 km/h时的轮重减载率为0.29,而在平衡工况下仅为0.13。可见,过高的列车运行速度减小了列车的运行安全余量。

2.3 轨道结构稳定性

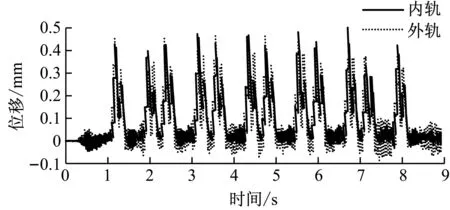

为了详细掌握列车经过小半径曲线橡胶浮筏板时轨道结构的稳定性,对不同速度条件下列车经过时的钢轨相对浮筏板的垂向和横向位移、浮筏板垂向位移、浮筏板横向位移等参数进行了测试研究。轨道结构的位移典型时域波形见图4,每个速度条件下轨道结构各部件的位移最大数值见表3。

a) 钢轨相对浮筏板的垂向变形

b) 钢轨相对浮筏板横向变形

c) 浮筏板垂向变形

d) 浮筏板横向变形

列车运行速度/(km/h)钢轨相对浮筏板垂向位移/mm钢轨相对浮筏板横向位移/mm浮筏板垂向位移/mm外轨内轨外轨内轨外轨内轨浮筏板横向位移/mm400.4690.5740.1510.1521.7981.8540.110500.4890.5270.1600.1661.8371.7840.133600.4740.5010.1610.1641.9421.6790.206700.4960.4860.1740.1492.0811.5570.285注:浮筏板垂向位移为板中位移,表示列车经过时浮筏板的最大变形量。

由表3可知,钢轨、浮筏板的垂向位移都满足规范[10]的要求。浮筏板的最大垂向位移远大于钢轨的位移,分摊了主要的轨道结构变形,明显地减小了钢轨的挠度。因此,浮筏板轨道减振结构,在一定程度上能提高钢轨的使用寿命。随着列车速度的提高,浮筏板外侧位移大于内侧,同时横向位移指向钢轨外侧,说明在欠超高工况下浮筏板向外侧倾斜。文献[3]通过有限元模拟分析了城市轨道交通大坡道及小半径曲线地段轨道结构受力和变形特性,所得结论与本文实测结论一致。

随着列车运行速度的提高,钢轨及浮筏板的垂向最大位移变化规律和轮轨力的变化规律基本相同。其中外侧的钢轨和浮筏板的位移分别增加了15.2%和15.7%,内侧的钢轨和浮筏板的位移则分别减小了10.2%和16.0%。钢轨和浮筏板内外侧的垂向位移平均值几乎不受列车的运行速度影响。由此可见,轨道结构的位移,主要由列车静态载荷引起,动态激励较小,轨道平顺性的现状较好。浮筏板的横向最大位移随着速度的提高相应地增加,变化幅度远大于钢轨,因此,在列车高速运行时,应做好浮筏板的横向限位保护。

3 结语

通过对南宁轨道交通2号线橡胶浮筏板减振轨道系统小半径曲线的轨道状态与动力参数测试可知,列车以不大于70 km/h的速度在小半径曲线的新型橡胶浮筏板减振轨道上在运行时,轨道系统的垂向力、横向力、脱轨系数、轮重减载率及结构位移都满足相关规范规定的限值要求,并留有足够的安全裕量。新型橡胶浮筏板轨道结构在小半径曲线段能保证列车的平稳、安全运营,适用于小半径曲线段城市轨道交通的设计和建设。

新型橡胶浮筏板轨道结构在小半径曲线段的轮轨力和结构位移等随列车运行速度变化的规律与普通轨道结构相同,普通轨道的成熟经验同样适用于橡胶浮筏板;在欠超高工况下浮筏板会向外侧倾斜,因此,在后续设计和维护时应做好浮筏板外侧的横向限位保护和监测。