高速铁路聚氨酯固化道床施工工艺及费用分析

2019-02-15范向东

范向东

(中国铁路总公司工程管理中心 高级工程师,北京 100038)

0 引言

近年来,我国铁路发展迅速,特别是高速铁路建设取得了举世瞩目的成就。铁路的快速发展对轨道结构也提出了更高的要求。目前,我国常用的轨道结构主要有有砟轨道和无砟轨道两种。有砟轨道具有弹性好、造价低等优点,在普速铁路、重载铁路和时速200~250 km高速铁路、客货共线铁路等建设工程中采用较多,但有砟轨道存在稳定性差,道砟易粉化,道床易板结、翻浆,维修工作量大等缺点[1]。无砟轨道具有稳定性好,整体性强,轨道几何形位易于保持等优点,是时速300 km及以上高速铁路采用的主要轨道结构。无砟轨道对线下基础要求高,轨下基础弹性差,一旦出现变形,维修困难。

聚氨酯固化道床是在已经达到稳定的道床内,浇注由异氰酸酯与多元醇等组成的混合料,并在道砟间完成发泡、膨胀和凝固,使泡沫状聚氨酯弹性材料挤满道砟间的空隙,并牢固粘结道砟颗粒,形成弹性整体道床结构。聚氨酯固化道床是兼具有砟轨道和无砟轨道优点的一种新型轨道结构,优点:具有良好的弹性、整体性和稳定性;能避免道砟间的错动移位[2],可持久保持道床弹性;道床的累积变形缓慢,养护维修工作量少;具有良好的协调变形能力;具有良好的减振、降噪功能;可维修性好等。

现行铁路定额体系中已有有砟轨道和无砟轨道定额,聚氨酯固化道床没有现行定额可采用。本文参照有砟轨道和无砟轨道定额,聚氨酯固化道床的施工工艺和工料机分析,对聚氨酯固化道床造价进行研究分析。

1 聚氨酯固化道床

1.1 技术原理

铁路有砟道床的固化,是在碎石道床满足相关设计施工标准后灌注或喷洒固化材料,将散粒体道床固结成整体结构的过程。固化主要采用沥青、环氧树脂和聚氨酯材料,目前我国主要采用聚氨酯材料固化道床[3]。

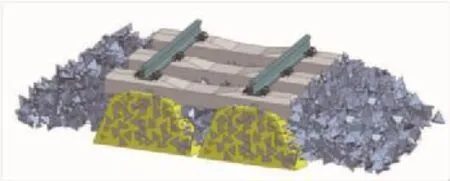

聚氨酯固化道床基本原理主要是将聚氨酯材料充填到散粒体道床空隙中,通过高分子的化学反应将散粒体道砟粘结成一个整体,形成一种新型弹性道床结构[3](见图1)。聚氨酯固化道床具有长期的稳定性、良好的弹性及弹性保持能力,使轨道长期处于良好的工作状态,能够节省与道床有关的大量养护维修作业,有效提高线路通过能力,改善工人劳动环境和减低劳动强度。聚氨酯固化道床后不影响道床刚度,仍保持原有砟轨道的弹性。另外,聚氨酯整体透水性差,需进行专门的排水设计。

图1聚氨酯固化道床示意图

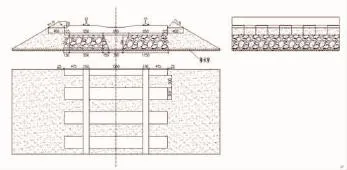

聚氨酯固化道床结构在设计时,既要充分考虑其功能性,还要兼顾其经济性。结构断面满足道床强度、稳定性、耐久性等基本性能要求,有利于道床自身的排水、施工及养护维修,减少聚氨酯固化材料用量,从而降低工程造价。我国铁路一般区段双梯形聚氨酯固化道床结构断面见图2。

图2双梯形聚氨酯固化道床结构

1.2 应用情况简介

目前,聚氨酯固化道床仅在我国和德国开展了试验和应用。2012年以来我国铺设的聚氨酯固化道床试验段如表1所示。

表1国内聚氨酯泡沫固化道床应用

从表1可知,聚氨酯固化道床均成段铺设,长度均大于500 m。同时由于聚氨酯固化道床不影响原道床刚度,因此,聚氨酯固化道床与无砟轨道间仍需设置有砟无砟过渡段,进行刚度过渡。

1.3 施工工艺

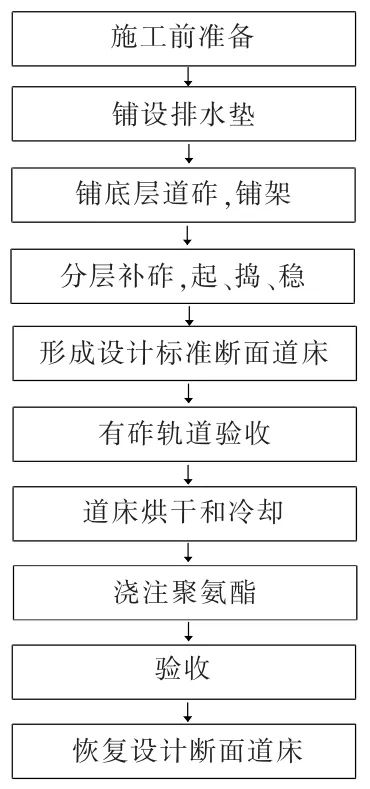

聚氨酯固化道床施工包括道床施工和浇注施工两部分,而且施工是现场浇筑,聚氨酯材料受环境气候影响比较大。聚氨酯固化道床关键工序是烘干和浇注,如果固化材料膨胀性能难以保证,还需要采用保压措施,因此,施工工艺比较复杂,施工质量较难控制。具体施工工艺如图3。

图3聚氨酯固化道床完整施工流程

根据以上施工工艺流程可以看出,聚氨酯固化道床是在传统的有砟轨道轨道施工完成之后,在道床固化之前进行阶段性验收,验收合格之后进行聚氨酯固化道床的浇筑,因此聚氨酯固化道床的核心在于浇筑过程,即图4部分。根据聚氨酯固化道床与有砟轨道的施工工艺比较分析,在有砟轨道的施工工艺的基础上,聚氨酯固化道床主要增加了道砟清洗、上道砟前桥面清洗、铺设排水垫层、道床的烘干和冷却、浇筑聚氨酯等工艺。

图4聚氨酯固化道床浇注关键施工流程

1.4 新增施工工艺关键技术分析

根据聚氨酯固化道床与有砟轨道的施工工艺比较分析,对于聚氨酯固化道床的投资分析,主要就道砟清洗、上道砟前桥面清洗、铺设排水垫层、道床的烘干和冷却、浇筑聚氨酯等增加的工艺进行关键技术分析。根据施工工艺,本次关键技术分析增加的工序主要有三个,即道砟清洗、铺设排水垫层、道床固化[4]。

1)道砟清洗。聚氨酯固化道床对道砟要求较高,需要对一级道砟或特级道砟水洗,颗粒表面清洁度满足《铁路碎石道砟》规定。 采取对原拌合站的料仓进行加固和围护后注水的方法进行浸泡,预铺底层道砟清洗前应浸泡不小于2天,确定清洗流程为三次,再增加高压抽、冲洗水泵及安装7根冲洗水管以满足冲洗需要,确保上道时道砟表面清洁度控制在0.17%以下。道砟三遍冲洗后进行取样,将清洗后样品送铁科院进行检测,经检测其清洗结果满足要求。

2)铺设排水垫层。组织有砟轨道材料进场,按要求在道砟运输到桥面之前对桥面进行清理和冲洗,保证作业面清洁度满足铺设排水垫的要求。在上底层道砟前需进行排水垫铺设,为了减少施工对排水垫损伤,按50 m的间距人工分段铺设排水垫,搭接长度为10 cm,铺完一段就进行此段的底层道砟铺设,排水垫采用三维复合排水网。

3)道床浇注。聚氨酯固化道床在浇注之前需对道砟烘干和冷却,因为道床适合聚氨酯反应的温度以15℃~30℃为宜,相对湿度要低于30%。达到上述条件后再进行浇注,在浇注过程中应对材料的温度进行控制,测试起发时间、表干时间,测试自由泡密度。为确保表面聚氨酯固化材料与道砟粘结为一体,浇注后及时覆盖道砟,覆盖后道砟离钢轨底面约 8~10 cm。浇注过程中用水准仪监测轨面高程,确保浇注施工中线路高程未发生变化,回填道砟,浇注完成后,按《聚氨酯泡沫固化道床暂行技术条件》进行验收。

2 聚氨酯固化道床造价分析

根据聚氨酯固化道床与有砟轨道的施工工艺比较分析,本次造价分析增加的工序主要有三个,即道砟清洗、铺设排水垫层、道床固化。造价分析主要采用国铁科法〔2017〕30号文《铁路基本建设工程设计概(预)算编制办法》[5]、国铁科法〔2017〕31 号文《铁路基本建设工程设计概(预)算费用定额》[6]。因为道砟清洗和铺设排水垫层两道工序在国铁科法〔2017〕31号文中有相应定额[6],仅对道床浇注进行造价分析。

2.1 人工消耗分析

聚氨酯固化道床浇注工艺中,根据现场实际情况,在科学合理的施工组织设计下,每个工作日需配测量、扒砟、填砟及后勤人员。人工按27人计列,轨道人工按II类工考虑,施工期每天平均施工进度按30 m考虑,单位消耗人工为27/30=0.9工日/m。

2.2 材料消耗分析

聚氨酯固化道床的固化材料的主要生产工艺如图5所示。

图5聚氨酯固化材料生产工艺

从图5可知,聚氨酯材料分为工厂生产和现场生产,本文概算设计过程中将聚氨酯材料作为厂发料,材料消耗为固化道床每根轨枕下聚氨酯用量约52 kg, 每单线公里用量约52×1 667÷1 000=86.684 t,则每米的聚氨酯材料消耗为86.684 kg/m (含损耗)。由于料费方案没有对应的聚氨酯固化道床的固化成品,通过询价以补充材料形式列入概算,价格为22元/kg。

2.3 机械台班消耗分析

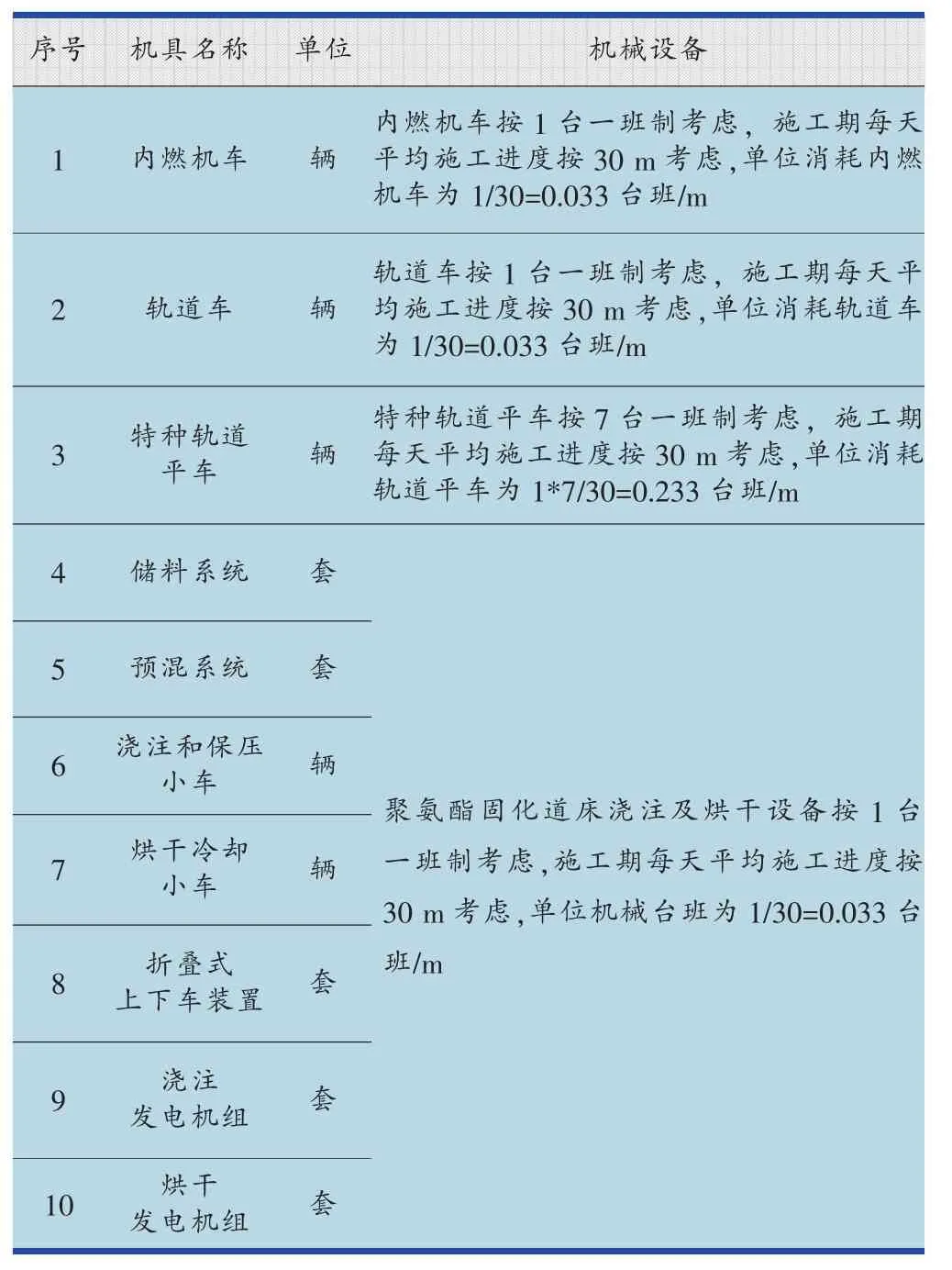

聚氨酯固化道床的烘干、冷却和浇注过程中的主要机械系统(见图6)及台班的消耗如表2所示。

图6聚氨酯固化材料施工设备组成

表2聚氨酯固化道床机械使用情况表

由于机费方案中对于内燃机车、轨道车、特种轨道平车已经有对应的机械消耗,但没有对应的氨酯固化道床浇注及烘干设备,本文通过询价以补充机械形式列入概算,氨酯固化道床浇注及烘干设备价格为43 802.5元/台班。

2.4 造价分析

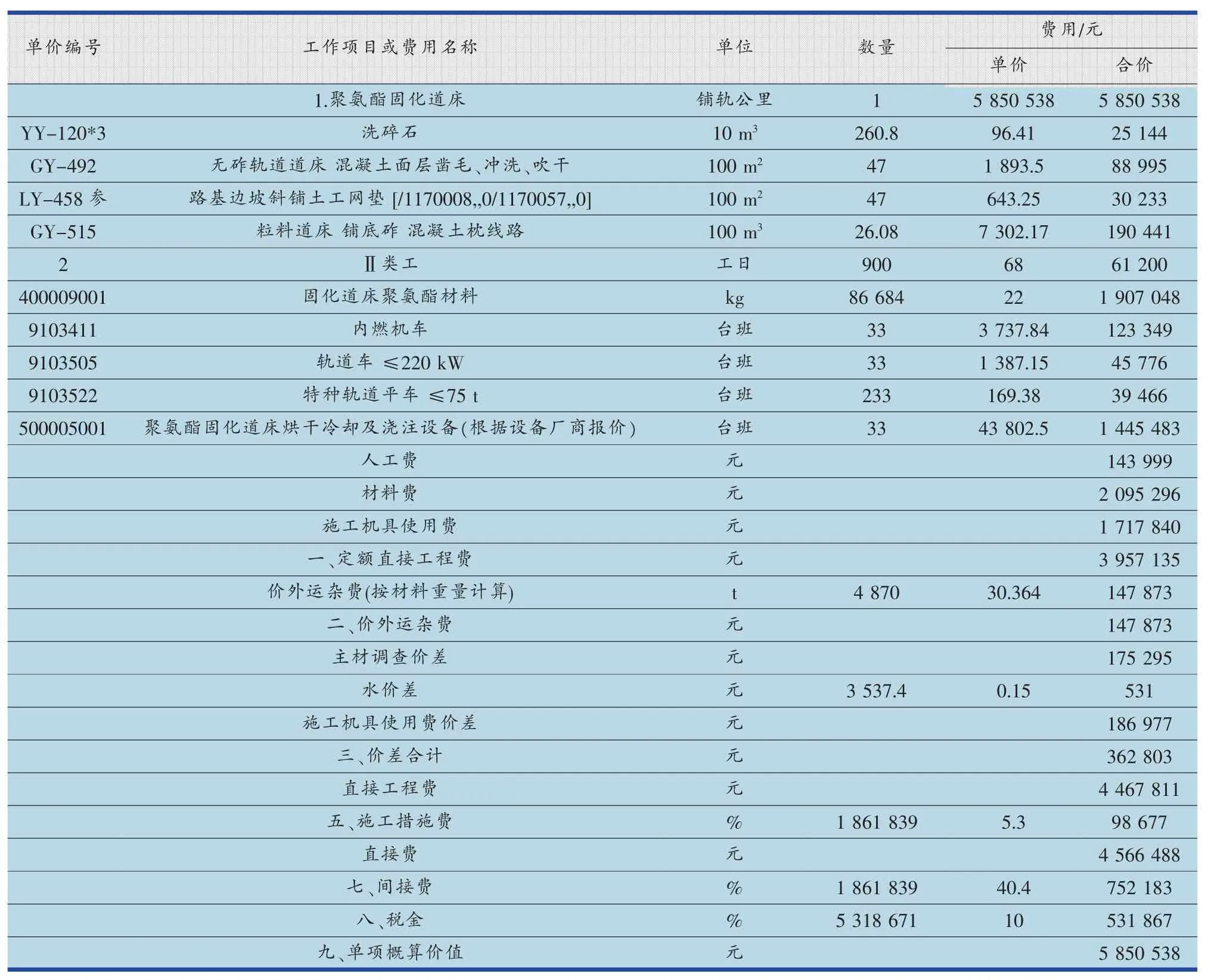

根据以上关键技术施工工艺分析和造价分析,现在按每铺轨公里来分析,每铺轨公里所需的道砟按2 608 m3计算,每铺轨公里的分项工程数量和费用如表3所示。

由表3可以看出,聚氨酯固化道床每铺轨公里的造价指标为585万元。造成聚氨酯固化道床造价较高的主要原因是固化道床聚氨酯材料和聚氨酯固化道床烘干冷却及浇注设备。目前聚氨酯固化道床在国内的应用较少,即使使用,每个工点的铺轨公里数也较小,固化道床聚氨酯材料和聚氨酯固化道床烘干冷却及浇注设备不能批量生产,因此这两种因素的价格较高,对聚氨酯固化道床每铺轨公里的造价指标比较敏感,从而导致聚氨酯固化道床较两种传统结构的造价会高。

表3聚氨酯固化道床单项概算表

3 结束语

作为一种新型的、兼具有砟轨道和无砟轨道两种传统轨道结构优点的轨道结构方式,聚氨酯固化道床技术在高速、重载和城市轨道交通等中应用会越来越多。本文通过与传统有砟轨道的施工工艺的比较,提炼出聚氨酯固化道床的特殊工艺,结合工程实际情况,从合理施工组织计划的工、料、机等方面剖析聚氨酯固化道床特殊工艺的造价,结果表明,聚氨酯固化道床技术较传统的有砟轨道和无砟轨道的工程建设费用增幅较大。但聚氨酯固化道床避免了有砟轨道和无砟轨道的维修量大、维修难和对线下基础要求高的缺点,为后期的运营过程中提供了维修量小、安全系数高、运营成本低等方面的保证,应用前景可观。