SCR脱硝系统烟气流场分布研究及优化控制

2019-02-13林青

林青

(华电新乡发电有限公司,河南 新乡 453635)

1 设备概况

华电新乡发电有限公司(以下简称新乡公司)2台锅炉为东方锅炉集团股份有限公司生产的单炉膛、一次中间再热、尾部双烟道采用挡板调节再热汽温、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构、Π型布置的超临界压力变压运行直流锅炉。锅炉尾部烟道布置脱硝系统,采用高灰型选择性催化还原(SCR)烟气脱硝工艺,脱硝系统入口烟气含尘质量浓度≤44.9 g/m3,NH3/NOx比不超过保证值0.84条件下,脱硝效率≥92.3%,氨逃逸量≤2.28 mg/m3,SO2/SO3转化率小于1%。

2 研究意义

烟气流场不均问题为大多数电厂的共性问题,其影响如下。

(1)SCR脱硝系统烟气流场不均,造成脱硝喷氨不均,喷氨量增大,液氨消耗量增加。

(2)SCR脱硝系统出口氨逃逸率升高,硫酸氢铵的生成量增加,容易造成空气预热器腐蚀堵塞。

(3)SCR脱硝系统入口烟气流速高区域容易造成脱硝催化剂磨损,流速过低区域容易造成脱硝催化剂堵塞。

(4)SCR脱硝系统入口烟气流速高区域容易造成喷氨格栅喷嘴磨损,流速过低区域容易造成喷氨格栅喷嘴堵塞[1-5]。

3 SCR脱硝系统烟气流场均匀性分析

SCR脱硝系统烟气流场均匀性检查主要采用机组运行期间试验及机组停运期间内部检查相结合的方式进行。

(1)采用网格法测量100%,75%,50% 3种负荷率工况下SCR脱硝系统入口烟道各点的烟气流速、压力、温度和氧量,SCR脱硝系统出入口烟道内NOx质量浓度分布情况。

(2)机组停运期间检查,主要为进入SCR脱硝系统内部,通过喷氨格栅喷嘴积灰及磨损位置、脱硝入口烟道积灰分布位置、脱硝催化剂等综合分析脱硝系统内烟气流速分布情况[6]。全面检查喷氨格栅喷嘴情况如图1— 6所示。

图1 喷氨格栅下部(积灰少,局部有磨损)Fig.1 The lower part of the ammonia-injecting grid(with little ash and local wear)

图2 喷氨格栅上部(积灰多,未见磨损)Fig.2 The upper part of the ammonia-injecting grid(with accumulated ash and no wear)

图3 第1层催化剂上前部整流格栅(灰少)Fig.3 Fore rectifier grid on the first-layer catalyst(little ash)

图4 第1层催化剂上后部整流格栅(灰多)Fig.4 Rear rectifier grid on the first-layer catalyst(much ash)

图5 靠前烟道脱硝催化剂底部存在磨损Fig.5 Abrasion at the bottom of denitration catalyst in fore flue duct

分析机组停运期间脱硝系统内部检查情况,可得出如下结论。

(1)根据脱硝系统喷氨格栅下部积灰少、局部有磨损和脱硝系统喷氨格栅上部积灰多、未见有磨损的现象,判断喷氨格栅前水平烟道处上部烟气流速低、下部烟气流速高[7]。

(2)根据第1层催化剂上前部整流格栅积灰少、后部整理格栅积灰多的现象,判断第1层催化剂上部烟气流速靠近部分流速高、靠后部分流速低[8-10]。

(3)根据靠前烟道脱硝催化剂底部存在磨损、靠后烟道脱硝催化剂底部正常无磨损的现象,判断脱硝催化剂区域靠前烟道烟气流速高,靠后烟道烟气流速低。

4 烟气流场数值模拟和物理模拟

按照新乡公司脱硝系统的实际尺寸,1∶1进行数学模型建模计算。建模网格总数为337万,99.99%的网格扭曲度在0.82以下,网格的最大扭曲度仅为0.91。速度场偏差和NH3/NOx比偏差的监测点布置在第1层催化剂上面300 mm处。采用FLUENT软件对流场进行模拟,按照脱硝装置的实际尺寸1∶1进行建模计算[11]。为便于计算,作如下假设。

图6 靠后烟道脱硝催化剂底部正常无磨损Fig.6 No abrasion at the bottom of denitration catalyst in rear flue duct

(1)将烟气视为不可压缩牛顿流体。

(2)系统绝热。

(3)省煤器入口烟气流场分布均匀。

(4)不考虑化学反应。

(5)将催化剂层设为多孔介质。

(6)不考虑混合器及烟道内壁面的摩擦。

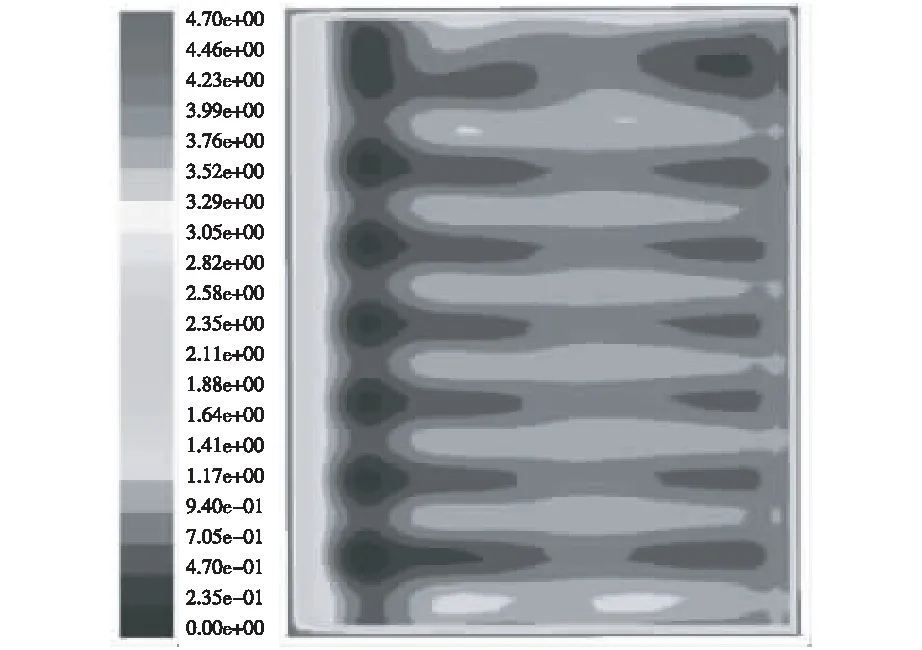

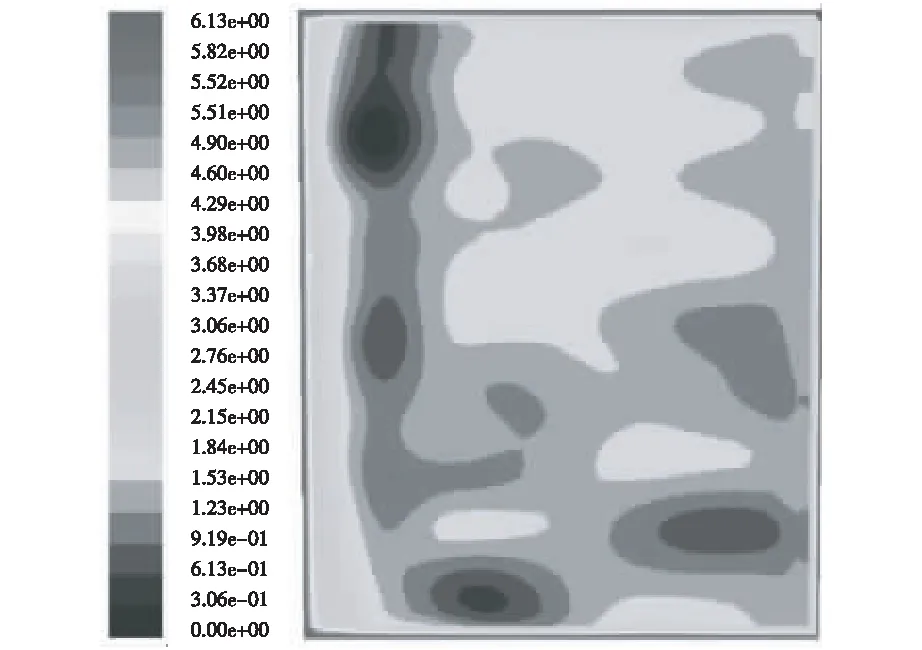

基于上述假设,在计算中采用连续性方程、动量方程、湍流动能(k)方程、湍流动能耗散率(ε)方程、组分方程、能量方程。速度场偏差和NH3/NOx比偏差的监测面设置在第1层催化剂上面300 mm处,与现场测试点的位置相同。在求解过程中,采用松弛迭代的变松弛系数法,采用一阶迎风差分,压力-速度的耦合方式为SIMPLIC算法[12],不同情况下的速度场分析如图7— 9所示。

图7 无氨烟混合扰流器Fig.7 Ammonia-free mixed flow spoiler

图8 方形氨烟混合扰流器Fig.8 Rectangular ammonia-smoke mixed flow spoiler

图9 圆形氨烟混合扰流器Fig.9 Circular ammonia-smoke mixed flow spoiler

对3个工况下的SCR脱硝系统阻力和单个混合器阻力进行对比,见表1。加装混合器之后不可避免地会增加系统阻力,其中加装方形叶片混合器增加了115 Pa,圆形叶片混合器增加了80 Pa,分别较原有系统阻力增加了11.7%和8.2%,增加幅度较小;计算单个混合器的阻力可知,方形叶片混合器阻力为185 Pa,圆形叶片混合器阻力为155 Pa,其阻力大于加装混合器之后系统增加的阻力,可推知加装混合器之后,虽然混合器本体阻力增加,但其改善了系统其他区域的流场,使烟气阻力下降,抵消了部分混合器本体所增加的阻力,其中方形叶片混合器抵消了70 Pa的阻力,圆形叶片混合器抵消了75 Pa的阻力。 因此,圆形叶片混合器在阻力方面的表现较方形叶片混合器更佳[13]。

表1 不同工况下的阻力情况Tab.1 Resistance under different working conditions Pa

根据以上对比,可得出如下结论。

(1)氨烟混合装置对速度偏差的改善能力弱,其与叶片形状有密切关系,不合适的叶片形状选择会使烟气的速度场均匀性变差。

(2)氨烟混合装置对NH3/NOx比的分布均匀性改善能力较强,可使第1层催化剂前的 NH3/NOx比偏差降低40%以上,其改善能力与叶片形状关系较小。

(3)加装氨烟混合装置会增加脱硝系统阻力,但其会改善其他区域的流场来降低本身阻力带来的影响,其中圆形叶片混合器所增加的阻力较方形叶片混合器小。

综上所述, 圆形叶片氨烟混合扰流器较方形叶片氨烟混合扰流器更适用于脱硝系统。

当物理模拟SCR脱硝系统烟道内烟气流量偏差超过10%时,则重新进行数值模拟计算。根据数值模拟计算情况优化导流板结构,再次进行物理模拟,直至达到流量偏差在10%以内的要求,根据最终模拟情况进行导流板调整,采用导流板布局和结构调整,实现SCR脱硝系统烟气流场优化。采用FLUENT软件对加装圆形叶片的氨烟混合扰流发生器后的预计效果进行模拟,烟道内流线图如图10所示。

图10 脱硝系统入口烟道烟气流线图Fig.10 Flue gas flow chart at denitration inlet

5 氨烟混合扰流实践应用

结合#2机组大修,在#2机组脱硝系统喷氨格栅后加装圆形氨烟混合扰流发生器。对脱硝系统入口烟道进行实际勘察发现,喷氨格栅后的烟道支撑比较密集,需要割除一组烟道支撑。用氨烟混合扰流器代替割除的支撑,安装完成后对烟道的受力不会造成影响。如图11所示,扰流器具体安装位置在喷氨格栅后1.5 m处,圆形叶片氨烟混合装置的叶片直径为700 mm,偏斜角度均为45°,将静态混合器两端焊在烟道上下两侧,所有部件保持水平误差10 mm。

6 开展SCR脱硝系统喷氨优化调整

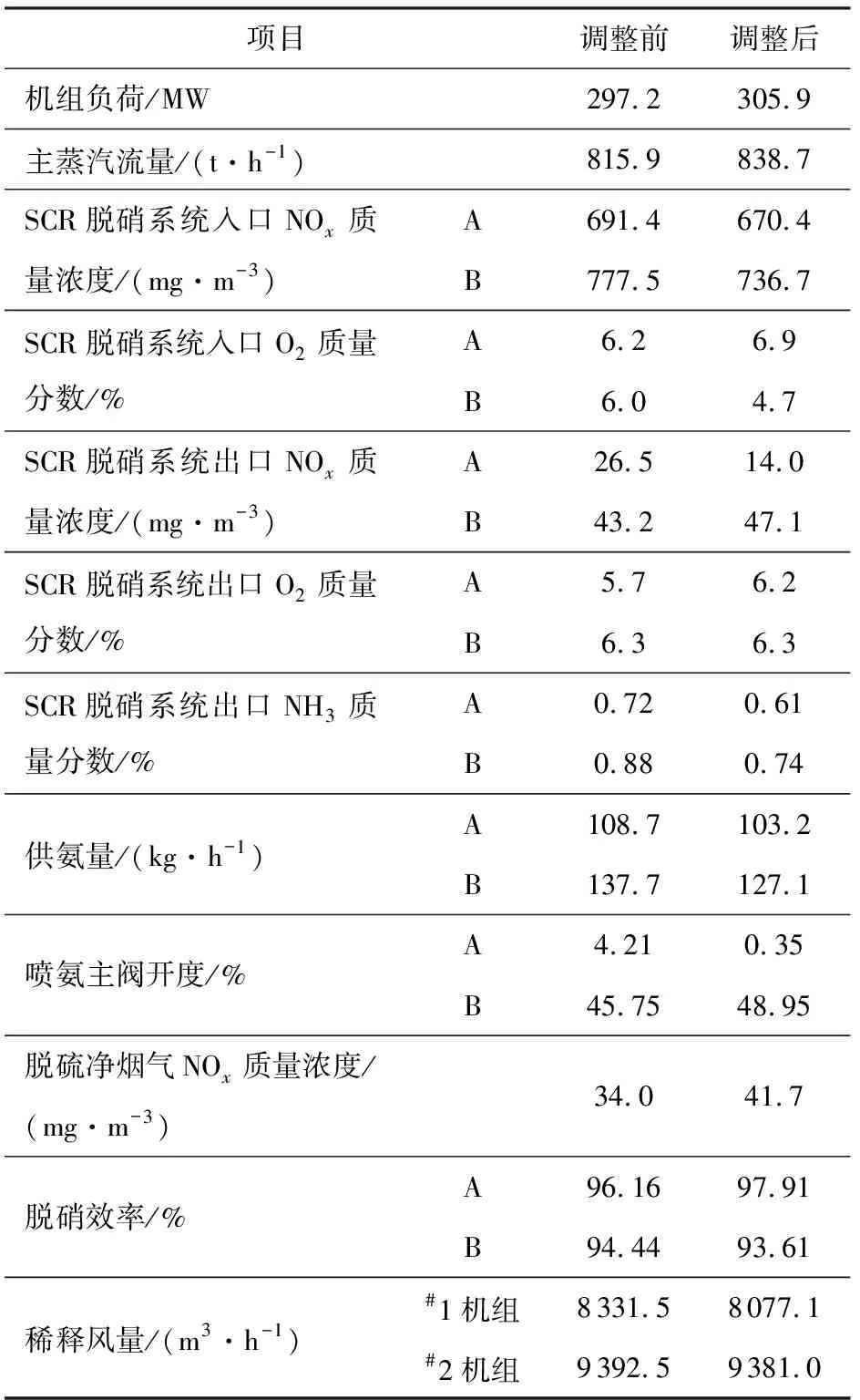

优化SCR脱硝系统喷氨均匀性。组织开展喷氨优化试验,确定脱硝系统氮氧化物数值,通过调整就地喷氨调门调整脱硝系统两侧喷氨均匀,调整前后情况见表2,实现SCR脱硝系统喷氨准确性、均匀性,减少过喷、少喷、漏喷现象[14-15]。

图11 氨烟混合扰流器安装后Fig.11 Photos after installation of ammonia-smoke mixed flow spoiler

表2 喷氨优化调整前后脱硝系统参数Tab.2 Parameters of the denitration system before and after ammonia-injection optimized adjustment

7 结论

(1)在300 MW工况下,#2机组脱硝系统喷氨量下降22.4%,16.6%,10.9%,平均下降16.6%;在350 MW工况下,#2机组脱硝系统喷氨量下降15.5%,13.7%,平均下降14.6%;在400 MW工况下,#2机组脱硝系统喷氨量下降11.4%,19.5%,平均下降15.5%。综上所述,#2机组脱硝系统喷氨量平均下降15.6%。

(2)在300 MW工况下,#2机组脱硝系统阻力增加3.0,48.6 Pa;在350 MW工况下,#2机组脱硝系统阻力增加8.4,50.3 Pa;在400 MW工况下,#2机组脱硝系统阻力增加18.6,19.7 Pa。由此可见,#2机组脱硝系统烟气流场优化后,脱硝系统烟气阻力未明显增加。